流化床乙炔氢氯化氯乙烯合成无汞催化剂的研究进展

2012-01-16李国栋李春华庞晓东胡文虎

夏 锐,周 军,李国栋,李春华,庞晓东,胡文虎

(新疆天业(集团)有限公司,新疆 石河子 832014)

流化床乙炔氢氯化氯乙烯合成无汞催化剂的研究进展

夏 锐,周 军,李国栋,李春华,庞晓东,胡文虎

(新疆天业(集团)有限公司,新疆 石河子 832014)

介绍了以非贵金属为主活性组分无汞催化剂的研究进展,该催化剂活性较高、选择性较好,而且通过配合流化床生产工艺可进行再生,多次循环使用,具有较好的应用前景。

乙炔;氢氯化;氯乙烯;无汞催化剂;流化床

聚氯乙烯是世界第二大通用树脂,其产量每年大于4 000万t[1],在中国,其产量和消费量居五大树脂首位。国内聚氯乙烯生产以“电石法”为主,占聚氯乙烯总产能的75%以上。

电石法生产氯乙烯过程中所用的汞催化剂存在严重的汞流失及污染问题。在环境问题日益受到关注的今天,氯乙烯合成催化剂已成为制约该产业发展的瓶颈,因此,研发可以替代HgCl2/C的无汞催化剂是解决汞污染的最根本的办法。无汞催化剂主要分为2类,非贵金属催化剂和贵金属催化剂。本文主要对非贵金属、可再生的催化剂以及配套的循环流化床工艺的研究进展进行总结。

1 氯化汞触媒替代成为电石法聚氯乙烯行业影响可持续发展的重大难题

随着经济的发展和节能意识的不断提高,作为“以塑带木、以塑带钢”的节能型PVC材料在中国具有广阔的发展空间。大力发展电石乙炔法聚氯乙烯,对缓解我国石油资源短缺、保障能源安全具有重要的意义。

多年来,国家出台了一系列的产业政策和鼓励措施,通过循环经济模式的建立和发展,企业的废水、废气、废渣得到了循环利用,电石法聚氯乙烯行业高能耗、高污染、产能落后的面貌得到了本质性的改变。由于在合成氯乙烯过程中采用的是氯化汞催化剂并且用量巨大不易管理,在行业规模的快速发展的同时,对汞资源的消耗以及汞流失所造成的污染成为行业绿色发展的巨大障碍。

因此,研制高效环保无毒的催化剂,替代氯化汞触媒成为有关科研院所及企业的重要任务。

2 氯化汞触媒使用中存在的问题

一直以来,工业采用的是用氯化汞负载在活性炭载体上作为乙炔的氢氯化反应的催化剂。目前,这一工艺已经相当成熟并且在工业上推广。该催化剂一般都是在一定反应条件下,将载体浸渍在一定浓度的氯化汞溶液中,利用物理吸附的方式吸附在载体制备的。用乙炔的氢氯化的方法合成氯乙烯已经有了九十多年的历史,1912年就实现了工业化,目前,中国仍然使用以活性炭为载体,氯化汞为活性组分的催化剂,这是因为这种催化剂具有很多优势,活性高、选择性好、催化剂的寿命比较长。但是汞催化剂有着严重的不足:(1)汞催化剂失活后不可再生;(2)使用新催化剂时需要一定的诱导期,降低了生产效率;(3)生产过程中和废催化剂中的汞造成的污染;(4)活性炭载体的机械强度较低。另一制约汞催化剂广泛使用的因素是全球化的汞枯竭和世界各国陆续开始限制汞出口。

3 无汞催化剂的研发现状

无汞催化剂目前的研究方向主要集中在2个方面,即贵金属催化剂和非贵金属催化剂。

贵金属催化剂方面,现在国内有关科研院所大都采用金或其他贵金属的氯化物为主活性组份、活性炭为载体,同时,复配以多种助剂,华东理工的王声杰等人在贵金属催化剂做了很多尝试,研制出了Au-Cu/C[3]、Au-K/C[4]催化剂,都具有较好的活性以及稳定性。但贵金属催化剂向工业化推广的难度却很大,这主要是因为贵金属产量稀少、价格昂贵,难以支撑巨大的工业需求,同时,在使用过程中依旧存在着汞催化剂的弊端,失活后不易再生,填装翻倒催化剂的工作量大,劳动强度高且不易进行管理。

非贵金属方面,南开大学邓国才做了大量工作,制备的复合金属催化剂表现出良好的催化活性,其中,以SnCl2-BiCl3-CuCl/C三组分催化剂表现最好,但活性组份挥发严重、失活较快[5]。

新疆天业与国内院所合作在非贵金属无汞催化剂方面开展了相关的研究,通过大量的尝试以及机理的分析,发现单一的金属氯化物催化剂所表现的活性均较低,使用寿命也较短,很难取代氯化汞催化剂,但通过复配多种金属组分,利用多金属协同作用并采用一定的制备方法,其活性可以与氯化汞催化剂相媲美。由于不再单纯地追求无汞催化剂单程寿命,而是结合流化床反应器的特殊工艺,将催化剂的再生纳入催化剂的研发。

4 流化床无汞催化剂以及再生工艺

4.1 催化活性和失活

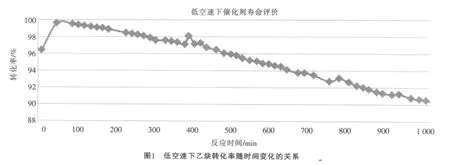

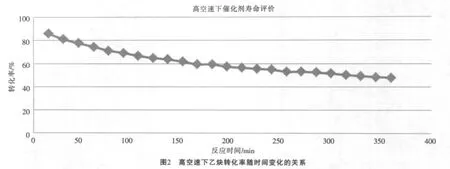

通过与合作方共同的努力,确定了以硅胶为载体、铋为主要活性组分的无汞催化剂并申请了专利[6]。利用实验室的微型固定床反应装置对催化剂性能和转化率进行考察,部分数据见图1、图2所示。在低空速下,催化剂活性可达99%以上,但转化率随着时间逐渐下降,反应至1 000 min时,转化率下降至90%。为配合流化床反应器,该催化剂在高空速下也进行了催化剂活性的考察。高空速下催化剂初始活性为86%,6 h后下降至45%。通过数据可看出,催化剂具有很好的初始活性,但也表现了非常快的失活特性,经检测,催化剂比表面积下降较多,这说明反应过程中有严重的积炭现象,造成了催化剂孔道的堵塞,影响了催化剂的活性。

4.2 催化剂的再生

经过微型固定床反应器的筛选以及优化,确定了无汞催化剂反应失活的主要原因为积炭。由于该催化剂采用的是可耐高温的硅胶载体,可以通过在高温下通空气或含氧气体将积炭烧掉的方法,恢复被积炭堵塞的孔道和表面,使得催化剂恢复初始活性。一般的固定床反应器很难同时满足该催化剂的反应与再生过程。通过小试流化床的实验与摸索,设计了可连续反应再生的循环流化床反应器,作为工业侧线装置进行催化剂的性能评价。

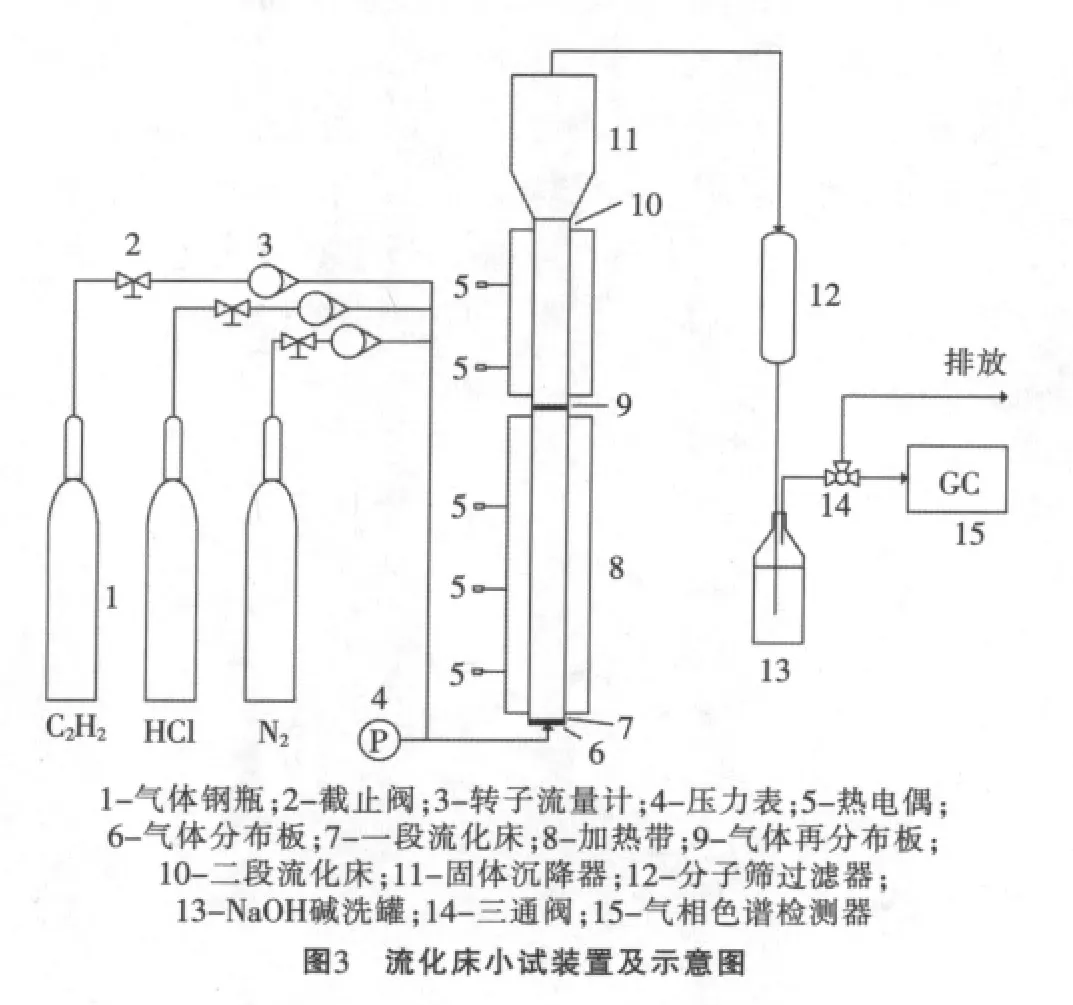

4.2.1 小试流化床反应装置

流化床小试装置见图3,反应器由2段组成,二段流化床顶部接到锥型固体沉降器。流化床气体分布器采用多孔板式气体分布器,氯乙烯流化床小试装置可以完成小规模的流化床试验,用来考查催化剂的活性、寿命、单双段床的反应特征等重要的设计参数,为中试和工业规模的装置提供重要的数据和依据。

原料气通过气体分布器以较均匀的方式进入一段流化床,与催化剂接触并反应,然后,通过气体再分布器进入二段流化床,再次与催化剂接触进行反应,之后通过沉降器后进入装有5 A分子筛的过滤器,产品气进入装有NaOH的碱液罐,将过量的HCl吸附,通过取样袋采样后,用色谱分析。催化剂反应失活后,停止原料气,通氮气进行置换,当尾气乙炔和氯乙烯含量降到安全值后,通空气进行再生处理。

4.2.2 连续反应再生循环流化床反应器

单台的流化床可以完成反应与再生的过程,但需要分步进行。在反应过程中,催化剂的活化和氮气置换进一步降低了生产率并增加了操作难度。为了提高催化剂的利用率并实现连续生产,设计了连续反应再生装置。该套装置主要包括主体反应器、气路、加热及控制系统、压力测定系统和尾气处理系统。无汞催化剂和配套的流化床装置采用工业用原料气进行连续反应,通过长周期考察,探索该催化剂在工业实际应用的可行性。

主体反应部分包括活化器、反应器、汽提器和再生器。催化剂在活化器中用HCl活化后,输送到反应器中,进行乙炔氢氯化反应。反应后失活的催化剂进入汽提器,利用氮气或水蒸气吹扫催化剂带出的少量原料气和氯乙烯单体。最终,部分失活的催化剂在再生器中用空气烧炭再生,再生后的催化剂经提料管进入活化器进入下一个循环。

利用压力测定系统和各流化床之间的过料阀门,可以控制各流化床内的催化剂质量和循环速度,4个流化床之间采用提料管进行连接,用于催化剂循环运行。由于各反应器通入的气体不同,如相互窜气,将会造成的安全隐患,因此,在设备搭建完毕后,需进行冷态模拟实验。首先,填装一定量的催化剂在冷态条件下进行运转一段时间,待催化剂输送及循环稳定后,通过压力监测和过料阀门的调节,控制各流化床内的催化剂量在设定值内。此后,利用CO2作为示踪气体,检测反应器和再生器之间是否串气。如表1中所示,在反应器中通入CO2,在汽提器和再生器出口检测CO2浓度,当反应器中CO2体积分数为40%时,汽提器中CO2体积分数小于2%,再生器中检测不到CO2。同理,在再生器内通入30%体积分数的CO2,在主反应器内也未检测到CO2气体。由此可知,循环流化床在冷态状态下稳定运行时,工艺安全可靠。

表1 循环流化床冷态试验中各反应器中示踪气体CO2体积分数 %

验证冷态条件下循环流化床安全可行后,又进行了模拟正常反应过程中的试验。在催化剂稳定循环运转下,将各流化床加热到反应所需的温度,向再生器中通空气,检测反应器出口氧气含量,结果如图4。在催化剂稳定循环运转2 h后,反应器出口氧气含量低于1.5%,低于工厂开车要求的氧含量小于3%的条件,可以进行开车试验。

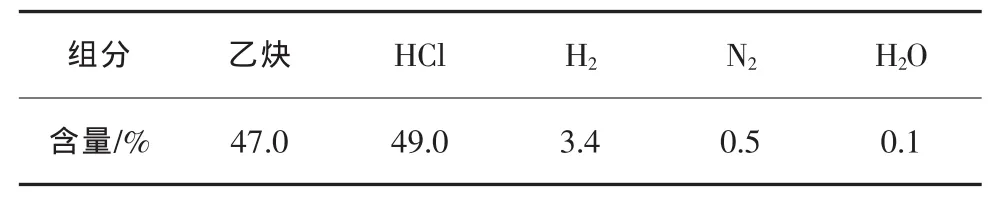

该无汞试验需要氯化氢气、工业原料气、氮气以及空气4路气体,分别由转子流量计控制。其中,氯化氢气体主要进入活化器对再生后的催化剂进行活化处理,氮气用于物料的输送和反应器置换,空气主要用做催化剂的再生。原料气中乙炔与氯化氢的比例为1.00∶1.05左右,其中,还含有一定量杂质气体,各组分含量见表2。

表2 混合气各组分含量%

试验前需检查仪表,确保处于正常工作状态。在放空状态下,对压力表进行校正。确保设备不漏气,电源工作正常,加热器正常。加热后将催化剂装入循环流化床,待各反应器压力和温度达到预定值后分别通入氯化氢、原料气、和空气开始循环再生反应。反应过程中定时取样分析转化率和催化剂的积炭量。

5 催化剂性能评价以及再生效果

在较高乙炔空速下对循环流化床进行了长周期试验。乙炔转化率随时间变化的趋势基本与实验室实验相符,反应初始转化率为64%,经过通氯化氢气对催化剂活化之后,乙炔的转化率升至80%,反应过程中乙炔的转化率保持相对稳定。在工业评价测试过程中,不断对工艺和催化剂进行改进处理,目前已进行试验十余次,反应上千小时。

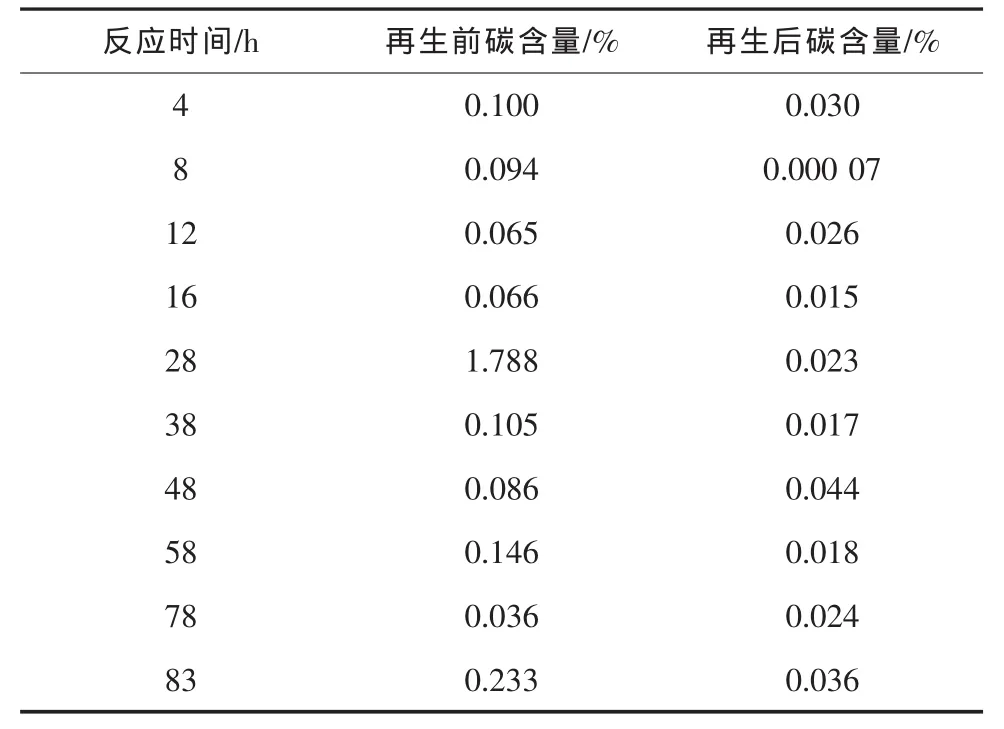

再生前后的催化剂积炭量对比情况是,通过对再生前后的催化剂取样分析,烧炭效率基本都维持在80%以上,催化剂颜色恢复原状。经过一段时间的循环再生,催化剂再生后的碳含量没有累积,这说明在350℃的再生温度下可将由积炭造成失活的催化剂恢复其活性。再生前后碳含量变化情况见表3。

表3 再生前后碳含量变化情况

通过对不同时间取样的催化剂活性组分进行测定,发现在反应过程中,铋的含量一直呈下降趋势。催化剂的再生虽然解决了反应过程中的积炭问题,但由于再生温度过高,造成了活性组分的不断流失。如何抑制或者恢复催化剂中活性组分的含量在初始范围内,是将要解决的核心问题。在400 h内,催化剂的性能没有明显地降低,说明在前期活性组分流失不明显的条件下,通过再生可以使催化剂保持活性。

从目前小试循环流化床运转情况来看,主要存在以下问题。

(1)催化剂活性组分存在一定量的流失,后期对再生工艺进行了改进,流失情况有所改善,但组份流失仍是重要的问题,如何最大程度地控制组份流失是以后试验的难点和要点。

(2)物料输送靠氮气提升,产品气中含有大量的氮气,给后续分离提纯工艺带来麻烦,会提高物耗。

(3)催化剂的积炭量比汞催化剂要高,积炭主要是由乙炔结焦产生,因此,催化剂消耗的乙炔量要高,会提高生产成本。

6 结语

在研发无汞催化剂的前期,主要考虑以不改变现有生产工艺为前提,以最小的代价实现工业化,但随着研发的深入进展,需改变固有思路,开发出全新的无汞催化剂和与之配套的反应装置。

用于该试验的无汞催化剂采用铋为主活性组分,选取耐高温可再生的硅胶为载体,配套新型循环流化床装置进行性能评价和工艺探索。在催化过程中,催化剂表现出了良好的催化活性,但也存在积炭失活,且积炭含量较高,通过高温烧炭再生可恢复催化剂活性,但也存在着活性组分的流失,随着再生次数的增多,活性组份流失过多导致催化活性不可逆转的下降。

装置的连续运行说明了在该方式下进行无汞催化剂的研发具备一定的可行性,今后,将围绕着存在的突出问题进一步研究,以期尽早实现乙炔法氯乙烯合成无汞催化剂的工业应用。

[1]杨惠娣.我国聚氯乙烯行业现状与发展趋势.塑料助剂,2008,36(2):1-7.

[2]Wang Sheng jie, Shen Benxian etc.KineticsofAcetylene Hydrochlorination over Bimetallic Au –Cu /C catalyst.Catal Lett,2010,(134):102-109.

[3]王声洁、沈本贤等.Au-K/C催化剂用于乙炔氢氯化反应制氯乙烯的催化性能.华东理工大学学报(自然科学版),2010,36(1):2.

[4]邓国才,吴本湘,李同树,等.乙炔法合成氯乙烯固相非汞催化剂的研制.聚氯乙烯,1994,22(6):5-9.

[5]乙炔氢氯化反应用的无汞催化剂合成、再生方法及其应用.中国专利,200910079509.9.

Research progress of non-mercury catalyst for vinyl chloride synthesis via acetylene hydrochlorination with fluid-bed reactor

XIA Rui,ZHOU Jun,LI Guo-dong,LI Chun-hua,PANG Xiao-dong,HU Wen-hu

(Xinjiang Tianye(Group)Co.,Ltd.,Shihezi 832014,China)

The research progress of non-mercury catalyst with base metal compound as active content is described as a key in the paper.The activity and selectivity of the catalyst are relatively good.Moreover the catalyst can be regenerated and cycle used for many tiimes,which has rather good prospect for application.

acetylene,hydrochlorination,vinyl chloride,non-mercury catalyst,fluid-bed

TQ325.3

B

1009-1785(2012)04-0014-04

夏锐(1984—),男,新疆天业集团研究院工程师,2007年毕业于天津科技大学。

2011-11-09