中华人民共和国国家标准防静电陶瓷砖

2012-01-15

中华人民共和国国家标准防静电陶瓷砖

前言

本标准中的第4.2和4.3条为强制性的,其余为推荐性的。

本标准按GB/T1.1-2009给出的规则起草。

本标准参考IEC 60093:1980《固体绝缘材料体积电阻率和表面电阻率试验方法》进行编制。

请注意本标准中的某些内容可能会涉及专利。本标准的发布机构不承担识别这些专利的责任。

本标准由中国建筑材料联合会提出。

本标准由全国建筑卫生陶瓷标准化技术委员会(SAC/TC249)归口。

本标准负责起草单位:咸阳陶瓷研究设计院、淄博统一陶瓷有限公司、山东瓦伦蒂诺陶瓷有限公司。

本标准参加起草单位:信息产业部防静电产品质量监督检验中心、佛山钻石瓷砖有限公司、国家建筑卫生陶瓷质量监督检验中心。

本标准主要起草人:刘幼红、商蓓、袁国梁、孙延林、袁辉利、王锡波、江显异。

1 范围

本标准规定了防静电陶瓷砖的术语和定义、技术要求、试验方法、检验规则、标志和说明、包装、运输及贮存。

本标准适用于具有防静电性能的陶瓷砖。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3810.7 陶瓷砖试验方法的 第7部分:有釉砖表面耐磨性的测定

GB/T 4100 陶瓷砖

GB 6566 建筑材料放射性核素限量

GB/T 9195 建筑卫生陶瓷分类及术语

GB/T 15463 静电安全名词术语

GB/T×××× 陶瓷砖防滑性试验方法

3 术语和定义

GB/T 9195和GB/T 15463中确立的以及下列术语和定义适用于本文件。

3.1 防静电陶瓷砖antistatic ceramic tile

在生产过程中加入特殊材料,使产品具有永久防静电性能的陶瓷砖。

3.2 点对点电阻resistance of two point

在一给定通电时间内,施加在材料表面两点间的直流电压与通过这两点间直流电流之比。

3.3 表面电阻surface resistance

在给定的通电时间之后,施加于材料表面上的标准电极之间的直流电压对于电极之间的电流的比值,在电极上可能的极化现象忽略不计。表面电阻以Ω为单位表示。

3.4 体积电阻volume resistance

在给定的通电时间之后,施加于与一块材料的相对两个面上相接触的两个引入电极之间的直流电压对于该两个电极之间的电流的比值,在电极上可能的极化现象忽略不计。体积电阻以Ω为单位表示。

4 技术要求

4.1 陶瓷砖通用要求

产品应符合GB/T 4100的规定。

4.2 防静电性能

1)点对点电阻:5×104~1×109Ω。

2)表面电阻:5×104~1×109Ω。

3)体积电阻:5×104~1×109Ω。

4.3 耐用性

按本标准5.2规定进行试验,试验后防静电性能应满足4.2.2和4.2.3中的要求。

4.4 地砖防滑性

地面用产品极限倾斜角的平均值不低于12°。

4.5 放射性核素限量

应符合GB 6566中A类产品要求。

5 试验方法

5.1 防静电性能

5.1.1 测试条件

5.1.1.1 绝缘测试台面

表面电阻和体积电阻均大于1×1013Ω且至少大于样品尺寸10cm的平整台面。

5.1.1.2 测试环境条件

温度:20~25℃。

相对湿度≤40%RH。

5.1.1.3 测试仪器

量程满足1×104Ω~1×1010Ω,精度为±5%的绝缘电阻测试仪,或符合试验要求的同类仪器。

5.1.2 点对点电阻测试方法

5.1.2.1 测试电极

电极材质为不锈钢或铜;柱电极直径63mm±3 mm;电极接触端材料为导电橡胶,其硬度为(60±10)(邵氏A级),厚度6mm±1mm,体积电阻小于500Ω;电极单重2.25~2.5㎏。

5.1.2.2 试样

使用5块整砖作为测试用试样。

注:不适用于对角线小于400mm的产品。

5.1.2.3 测试步骤

用pH值≈7的清水洗涤试样,清除产品上的残渣及污物,并将清洗后试样在110℃±5℃烘箱中烘烤8h后取出,将试样置于5.1.1.2的测试环境条件下保持至少48h后进行测试。报告所测各块试样2条对角线点对点电阻值的测试结果。

图1 点对点电阻测试示意图

按图1所示,将样品正面朝上平置于绝缘测试台面上,测试电极置于样品对角线位置上,对于表面不平整的试样,应在电极与试样之间放置一层导电海绵。电极之间距离为300mm(电极在安放前,电极表面应该用干净的含棉量较低的布蘸取至少70%浓度的乙丙醇溶剂擦拭清洁,并干燥)。开启电阻测试仪,施加100V测试电压,保持至少10min,待读数稳定后记录电阻值读数。每块试样测试2条对角线的点对点电阻值。

5.1.3 表面电阻和体积电阻测试方法

5.1.3.1 测试电极

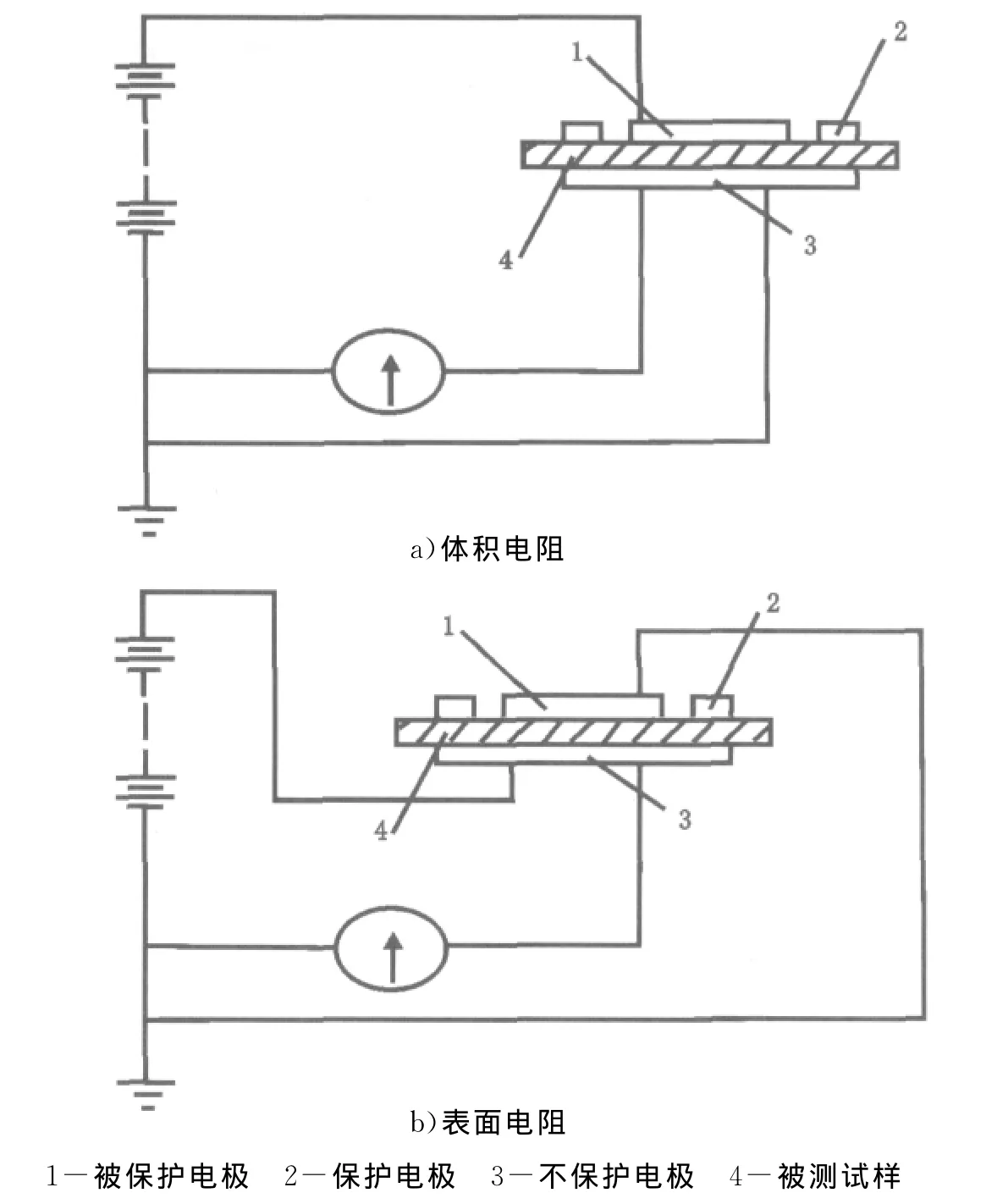

测试电极由2个导电材料制成的同心环电极和一个直径70~85mm,厚4mm的圆板状反向电极组成(如图2所示)。电极材料应在测量条件下抗腐蚀,并不与被测材料起反应。

5.1.3.2 试样

至少取2块整砖进行制样,制取边长不小于150mm×150mm的12块试样5.1.3.3 试样预处理

用pH值≈7的清水清洗制取好的试样,清除产品上的残渣及污物,并将清洗后的试样用麂皮擦干。放入高温炉内,由室温开始升温,升温速率为5℃/min±1℃/min,升至550℃±10℃保持1h,随炉自然冷却后,待用。

1)浸泡:将试样按表1规定分别进行浸泡处理。

表1 表面电阻和体积电阻测试试样预处理方法

第1组~第4组试样经上述处理后将试样用清水清洗几次,再放入蒸馏水中浸泡24h。

2)煮沸。将浸泡处理后的第1组~第5组试样和未浸泡的第6组试样放入微沸蒸馏水中,保持2h后取出,擦干。

图2 表面电阻和体积电阻测试示意图

3)烘干。将处理完的试样放入烘箱中,在110℃±5℃下至少烘8h后取出,将试样置于5.1.1.2的测试环境条件下保持至少48h后,进行测试。

5.1.3.4 测试步骤

电极按图2与仪器连接,将样品正面朝上平置于绝缘测试台面上;如试样表面不平整,应在电极与试样间加置一层导电海绵。将电极组件放在距样品边缘至少10 cm处。开启电阻测试仪,施加100V测试电压,保持至少10min,待读数稳定后记录电阻值读数。

报告10块试样的表面电阻和体积电阻的测试结果。

5.2 耐用性

5.2.1 试样

至少取2块整砖进行制样,制取边长为100mm×100mm的8块试样,按5.1.3.1规定的进行处理后。再按照GB/T 3810.7中有釉砖耐磨性测试方法使试样经受1 500转数的耐磨试验。

5.2.2 试验步骤

将经过1 500转数耐磨试验的试样用体积分数为10%的盐酸擦清理试验表面,然后立即用流动水冲洗试样,将试样放入烘箱中,在110℃±5℃下烘8h后取出。置于5.1.1.2的测试环境条件下保持至少48h后,按本标准5.1.3.4规定测试表面电阻和体积电阻。以8块试样所测的表面电阻和体积电阻的测量值作为测定结果。

5.3 地砖防滑性

按GB/T××××的规定进行。

5.4 放射性核素

按GB 6566的规定进行。

6 检验规则

6.1 检验分类

检验分为出厂检验和型式检验。

6.2 出厂检验

1)检验项目。出厂检验项目包括4.1所涉及到的表面质量、尺寸允许偏差、吸水率等项目。

2)抽样方案。对出厂检验项目中的表面质量进行全数检验,对尺寸允许偏差和吸水率进行抽样检验。对同品种同规格的产品,尺寸允许偏差的抽样检验数应不宜低于10%,吸水率的抽样检验至少每8h一次。

3)判定规则。经检验所要求项目均合格,则该批产品为合格,凡有一项或一项以上不合格,则判定该批产品不合格。

6.3 型式检验

6.3.1 检验项目

型式检验项目包括本标准第4章技术要求中的全部项目。

6.3.2 检验条件有下列条件之一时,应进行型式检验:1)新产品试制、鉴定时;

2)正式生产后,结构、材料、工艺有较大变化,可能影响产品质量时;

3)产品停产半年以上,恢复生产时;

4)出厂检验结果与上次型式检验结果有较大差异时;

5)有合同要求时。

正常情况下,每年至少进行一次。

6.3.3 组批

以同品种、同规格的产品组批,以3 000m2为一批,不足3 000m2仍以一批计。

6.3.4 抽样方案

由检验批中随机抽取至少12块整砖且面积不少于1.5m2。

6.3.5 判定规则

单项判定规则:点对点电阻、表面电阻、体积电阻和耐用性项目中凡有一块或一块以上不合格,则判该项目不合格;其它性能按相关标准规定判定。

综合判定规则:经检验所有项目均合格,则判定该批产品为合格;凡有一项或一项以上不合格,则判定该批产品不合格。

7 标志和说明

7.1 标志和标识

7.1.1 产品上应有制造商的标志和/或商标,图案应清晰、牢固

7.1.2产品包装上至少应有以下标识

1)企业名称、产地;

2)产品名称、商标;

3)执行标准;

4)质量标志;

5)砖的种类、吸水率及执行GB/T 4100标准的相应附录;

6)名义尺寸和工作尺寸,模数(M)或非模数;

7)表面特性,如有釉(GL)或无釉(UGL)、色号等;

8)数量、生产日期或生产批号。

7.1.3 产品质量合格证

产品出厂时应提供产品质量合格证。至少应包括合格证编号、生产企业名称、产品名称、规格型号、生产日期或生产批号、执行标准号,并有检验部门和检验员签章。

7.2 安装使用说明

生产商应提供产品使用说明,说明产品所采用施工方法和要求,必要时应说明使用环境要求。

8 包装、运输和贮存

8.1 包装

产品应按品种、规格、色号分别包装。包装应牢固、捆紧。

8.2 运输

产品装卸时应轻拿轻放,严禁摔扔,运输过程中应避免碰撞。

8.3 贮存

产品应按品种、规格、色号分别整齐堆放。