衡钢高炉基础自动化控制系统介绍与运用

2012-01-13

高炉基础自动化就象是高炉的控制神经系统,高炉要想安全、可靠、稳定运行必须保证高炉基础自动化系统的可靠、稳定运行。衡钢高炉基础自动化通信网络和PLC系统冗余,PLC与HMI监控画面通过容错服务器连接可以保证整个系统的可靠、稳定运行。下文详细介绍衡钢高炉基础自动化系统的网络结构及各系统的配置与控制。

1.系统概述

衡钢高炉主工艺三电控制系统的基础自动化级采用了美国罗克韦尔公司生产的ControlLogix5000系列PLC控制系统,主工艺监控画面炉顶系统、煤气净化系统、本体系统及出铁场系统、热风炉系统采用FactoryTalk View SE服务器版和槽下及上料系统、水处理系统、喷吹及制粉系统、水渣系统采用FactoryTalk View SE单机版。PLC与监控画面之间采用美国公司生产的Ft2500系列容错服务器进行连接,容错服务器的高可靠性保证了基础自动化控制系统的可靠性和稳定性,基础自动化系统详细结构参见基础自动化配置图,如图1所示。

2.网络构成

衡钢高炉基础自动化控制系统的网络结构共计有3种网络,PLC与监控画面、二级系统的网络采用标准的以太网,易于与厂级网络相连,便于维护等。主工艺采PLC控制系统采用ControlNet网络,网络数据交换速度固定5M,具有较高的数据交换速度,可保证控制系统数据采集的实时性要求。与炉顶的探尺编码器采用DeviceNet网络,其网络交换数据最高速度为500K,实际交换数据的速度视网络长度和现场的实际情况来进行确定,因与编码器的数据交换量有限,且实时性要求不是要求很高,可以满足无料钟炉顶的控制要求。

3.基础自动化级

衡钢高炉主工艺三电控制系统的基础自动化级采用了美国罗克韦尔公司生产的ControlLogix5000系列控制器,槽下及上料系统、炉顶及本体系统、热风炉及出铁场系统、喷吹及制粉系统、水处理系统CPU采用冗余配置(I/O接口模件不采用冗余配置),提高了关键系统的安全性和可靠性。其它系统采用单CPU不冗余的配置,主工艺控制系统之间的数据通信采用生产者/消费者的方式进行数据通信。

控制系统采用三种网络结构,HMI容错服务器与控制站之间采用冗余的Ethernet网络结构,HMI操作员站与容错服务器之间采用不冗余的Ethernet网络结构。控制站与I/O模件之间通信采用冗余ControlNet网络进行数据交换,通信数据速率为5M。控制网与炉顶编码器之间采用DeviceNet网络进行数据交换,通信数据最大速率为500K。根据控制系统的特点采用不同的网络结构,在保证安全性的条件下,选用合适的网络类型

4.人机接口HMI操作站

主工艺系统(炉顶系统、煤气净化系统、本体系统及出铁场系统、热风炉系统)的电气及仪表系统的画面操作及监视系统采用的罗克韦尔公司的FactoryTalk View SE服务器版进行监控,共计4套。这4套HMI上的画面可以共享,即这4套HMI可以操作与显示相同的内容。槽下及上料系统有2套HMI操作站,为FactoryTalk View SE单机版进行监控,这2套HMI上的画面可以共享,即这2套HMI可以操作与显示相同的内容;水处理系统有2套HMI操作站,为FactoryTalk View SE单机版进行监控,这2套HMI上的画面可以共享,即这2套HMI可以操作与显示相同的内容;喷吹系统有3套HMI操作站,为FactoryTalk View SE单机版进行监控,这3套HMI上的画面可以共享,即这3套HMI可以操作与显示相同的内容;水渣系统有1套HMI操作站,为Rsview32单机版进行监控。

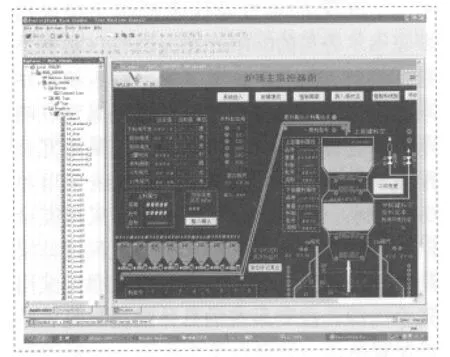

FactoryTalk View SE具有良好的监视、操作功能,是用于工艺设备运转的人机接口装置,把设备状态和操作信息统一显示到一个画面窗口上,以高分辨率和多彩的画面向操作员显示工艺设备的状态,操作员通过鼠标或操作键盘的简单操作就可以实现工艺设备的运转控制。图2为衡钢高炉HMI操作画面。

图1 基础自动化配置图

图2 衡钢高炉HMI操作画面

图3

图4

5.电气控制系统

主工艺的电气及仪表控制系统采用罗克韦尔公司的ControlLogix PLC控制系统,共计7套,其中槽下及上料系统、炉顶及本体系统、热风炉及出铁场系统、喷吹及制粉系统、水处理系统CPU采用冗余配置,煤气净化系统、水渣系统采用单CPU控制,CPU与HMI容错服务器采用冗余Ethernet网络,CPU与I/O模件之间通信采用冗余ControlNet网络,同时PLC供电采用冗余电源,控制系统的具体配置参见各系统配置图。

6.基础自动化级功能概要

1)槽下称量系统:包括矿石和焦炭称量控制、皮带运输、中间料斗装料及称量、称量补正、焦炭水分补正、称量斗的料空控制、料满控制等。

2)上料皮带系统:矿石、小块焦称量斗和焦炭中间料斗排料控制、上料皮带运输机的运转控制和原料跟踪控制等。

3)炉顶系统:炉顶装料控制、炉顶设备时序控制、炉顶布料控制等。

4)热风炉及余热回收系统:三座热风炉的送风顺序控制及换炉控制,余热回收系统控制、燃烧控制、送风温度控制等。

5)煤气净化系统:重力除尘设备控制、布袋除尘设备控制、排灰时序控制、灰粉反吹时序控制、炉顶顶压控制等。

6)煤粉喷吹系统:煤粉喷吹系统的喷吹设备控制等。

7)水处理系统:水处理设备联锁控制等。

8)高炉本体系统:冷却水系统水温、水压及水流量测量,炉顶洒水控制,炉身静压测量,本体各部冷却设备及耐火材料温度测量及报警,出铁场液压站控制,出铁场除尘阀及除尘风机、电机控制等。

7.基础自动化系统在衡钢高炉运用情况

该自动化控制系统从2009年衡钢高炉开炉投入运行,生产过程中主工艺控制系统监控画面的修改通过FactoryTalk View SE软件在工程师站完成,如图3所示。

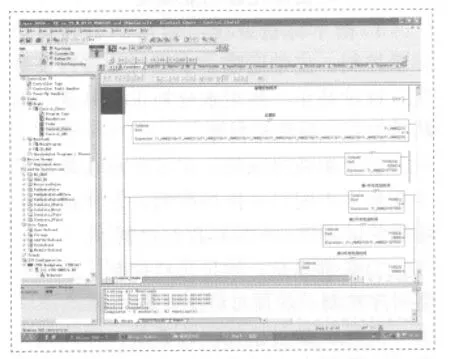

PLC程序的开发和维护通过RSLogix5000软件在工程师站来实现,如图4所示。

单机版HMI操作监控画面必须在操作站终端电脑上修改。发生故障可以通过HMI画面故障报警窗口查看,也可以查看PLC程序来判断原因。由于采用罗克韦尔公司AB系列PLC控制器与模块,CPU采用冗余配置,当CPU发生故障会自动转换到热备CPU,模块具有带电拔插的特点,PLC基础自动化级影响系统运行因素排除。系统网络通过双网线、双交换器、容错服务器来保证信息传输的可靠。整个系统的运行必须通过平时的点检发现问题及时处理才能长期平稳工作,在2010年发生过给PLC供电的一台冗余电源损坏情况,当另一电源损坏就会造成该套PLC死机影响系统正常工作,因此应该认识到系统冗余必须时刻保证热备设备的正常运行。

8.结论

本文通过介绍高炉基础自动化的配置及网络结构,可以认识到衡钢高炉基础自动化系统采用网络和CPU冗余、容错服务器等措施保证整个高炉基础自动化系统运行的可靠性、稳定性。经过近三年的运行,没发生过任何系统故障。

[1]中冶赛迪.衡钢高炉三电自动控制说明书.

[2]FactoryTalk View SE用户手册.

[3]RSLogix5000用户手册.