由电流互感器分流引起的750千伏主变保护异常分析及处理

2012-01-13

1.引言

750千伏巴州变电站主变压器为单相自耦变压器,2011年1月投运,其总容量为1500MVA,750kV侧为套管式互感器,220kV侧为套管穿心互感器与SF6气体绝缘电流互感器,66kV侧为套管穿心互感器与SF6气体绝缘电流互感器。2011年3月27日15时29分,巴州变2号主变保护RCS-978GC发“中压侧CT异常”,2号主变SGT765保护发“分差差流越限”,220kV母线保护A WMH-800A发“TA断线告警”,220kV母线保B RCS-915发“支路CT异常”告警信号。

2.异常告警检查及原因分析

2.1 现场检查

现场对异常情况进行进一步核查、判断,现场检查220kV侧开关CT各绕组电流值及主变220kV套管CT电流值如下:

(1)2号主变RCS-978GC保护装置:

220kV侧电流:IA=0.23A IB=0.27A IC=0.28A I0=0.06A 分侧差流值:0.07In

纵差:0.04Ie

220kV侧变比:2500/1(取自断路器处电流互感器)

(2)2号主变SGT765主变保护装置:

220kV侧电流采样:IA=0.231A IB=0.272A IC=0.283A 分侧差流值:0.07A

纵差:0.04A

220kV侧变比:2500/1(取自断路器处电流互感器)

(3)2号主变220kV侧计量:

电流值:IA=0.421A IB=0.48A IC=0.492A

变比:1500/1(取自断路器处电流互感器)

(4)220kV WMH-800A母线保护:

2号主变220kV侧电流值:IA=0.253A IB=0.286A IC=0.293A

变比(取自断路器处电流互感器):2500/1

(5)220kV RCS-915母线保护:

2号主变220kV侧电流值:IA=0.27A IB=0.31A IC=0.31A 变比(取自断路器处电流互感器):2500/1

(6)断路器处电流互感器备用绕组1(4031):IA=0.248A IB=0.283A IC=0.291A变比:2500/1

(7)断路器处电流互感器备用绕组2(4061):IA=0.424A IB=0.484A IC=0.495A变比:1500/1

(8)220kV故障录波器:

IA=0.149A IB=0.149A IC=0.153A

变比:5000/1(取自主变套管处电流互感器)

(9)后台监控机:

2号主变中压侧电流(一次)IA=745A IB=745A IC=765A

220kV侧变比:2500/1(取自主变套管处电流互感器)

2.2 告警信息核对

2号主变保护RCS-978GC CT异常动作值为:负序电流(或零序电流)大于0.06In,而装置采样I0=0.06A,满足CT异常动作条件,告警信号正确。

2号主变保护SGT765装置显示分侧差流值0.07A,满足差流越限动作条件(0.067A),告警信号正确。

220kV母线保护A WMH-800A TA断线告警定值为0.1A,而装置实际A相差流为0.145A,满足TA断线告警动作条件,告警信号正确。

220kV母线保B RCS-915支路CT异常定值0.1A,装置实际A相差流为0.145A,满足TA断线告警动作条件,告警信号正确。

2.3 异常原因分析

根据现场测得数据,主变220kV侧断路器处电流互感器全部绕组A相电流明显小于B、C两相(同比降低10%左右),而取自主变套管处电流互感器的电流(测量、录波器电流取自套管电流)A、B、C三相基本相同,初步判断为问题出在主变220kV侧断路器侧A相电流互感器。

根据后台历史数据,2011年3月27日15时29分主变中压侧负荷为344MVA,并非历史最高负荷,主变中压侧负荷经常超过380MVA,而主变保护及220kV母差装置从未出现任何与电流有关的告警信号,3月气温上升较快,怀疑由于天气变热及大负荷影响导致A相电流互感器一次导体连接或与CT的SF6气室壳体接触分流等情况出现,产生一次电流分流,造成二次电流变小。

3.电流互感器分流原因分析

750kV巴州变主变220kV侧电流互感器采用南阳金冠电器有限责任公司生产LVQB-220W3型电流互感器,运行中一次绕组通过串联接线方式,变比为2500/1A。

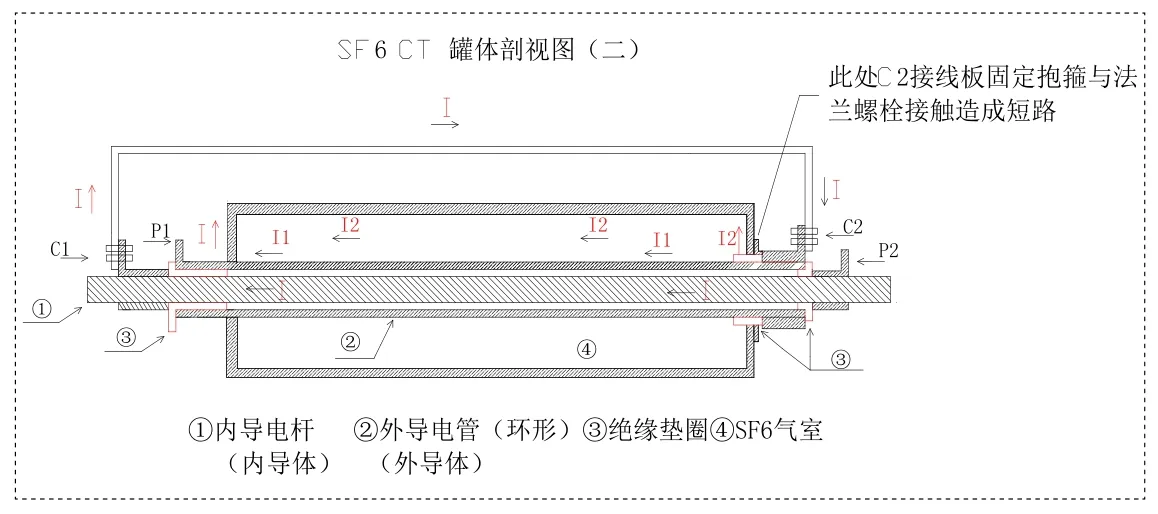

3.1 SF6气体绝缘电流互感器结构原理

电流互感器基本工作原理:串联接线将大接线端子P1、C2卡装在外导体组件两侧(P1在静密封侧),将内导体穿入外导体组件,从内导体两端装入硅橡胶绝缘套并将内外导体卡紧,然后将小接线端子P2、C1卡装在内导体两侧(C1在静密封侧),用导电带将大接线端子C2与小接线端子C1连接牢固,用压块将导电带固定在壳体上,此时一次导体为两匝。(见附图1)

电流流通方向:电流I由P2流入,通过内导电到达C1,C1与C2通过导电板连接,C2再次通过外导电经过P1流出,因此一次绕组为两匝。(见附图2)

3.2 检查电流互感器分流原因

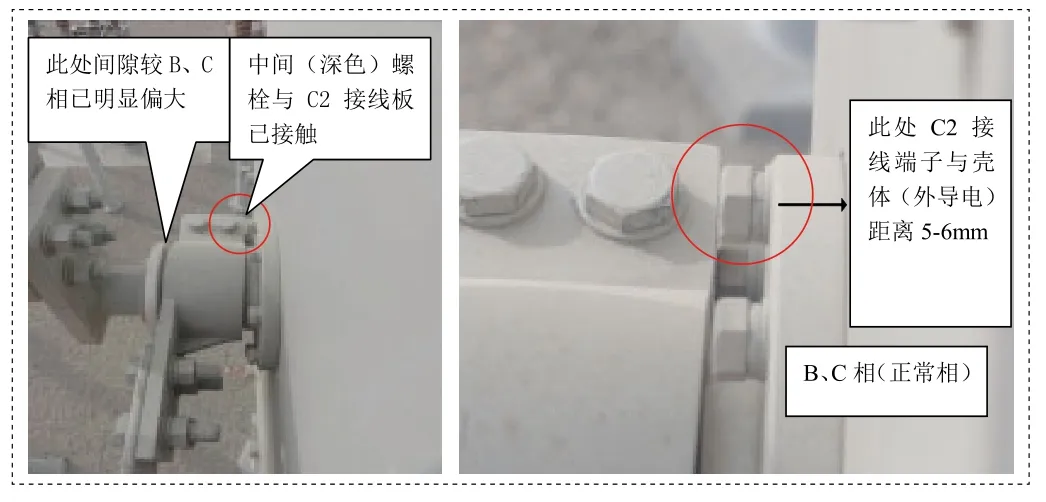

一次检查发现主变中压侧A相220kV电流互感器外观正常,一次绕组接线正确,为串接方式,其中断路器侧接P1接线板,变侧隔离开关接P2接线板,C1和C2通过导电板连接。但发现C2接线板有明显位移现象(见附图3),造成C2接线板与该侧壳体(壳体在P1处与外导电体为金属连接)固定法兰螺栓已呈接触状态,而B、C两相此位置距离约为5-6mm。(见附图4:A与B、C两相比较图)分析认为这就是造成CT二次负荷电流变小的根本原因。

图1 电流互感器结构示意图

图2 电流互感器串联方式下电流分流图

图3 A相电流互感器接线板

图4 B、C相电流互感器接线板

图5 电流互感器电流分流图

图6 A相电流互感器

图7 改进后的实物图

具体分析如下,如附图5,由于C2接线板与壳体法兰螺栓接触,造成一次电流I在此分成I1及I2两个电流(I=I1+I2),其中I1流过外导电体,产生磁通,但I2流过壳体,不产生磁通及二次电流变换,造成整体二次电流同比变小。

3.3 验证电流互感器分流原因

打开C1和C2接线板螺栓连接,取下C1和C2间导电板时发现,导电板与C2接线板间存在很大的连接应力,应力方向朝向壳体侧,经仔细观察,应力产生原因为导电板加工尺寸、折弯角度与C2接线板的接线面不配合造成。此问题在设备验收、初投时尚未表现,无法发现,但随着后期设备运行一段时间后,负荷增大、温度变化等因素影响,造成该连接板应力作用效果逐渐体现甚至作用加剧(C1和C2间导电板为铜排,热胀冷缩效应明显),最终造成C2接线板被挤压向一侧发生偏移(正常相该间隙距离也仅为5mm),与壳体法兰螺栓接触,产生一次分流结果。

4.电流互感器分流故障处理

现场将A相C2接线板抱箍松开后向外侧移动5mm(恢复原位)并重新紧固,然后将C1和C2间导电板折弯角度进行了重新调整,保障其与C2接线板的接线面配合良好,恢复一次接线并重新进行变比试验(其他两相也进行相应检查及紧固),结果正常。

为保证设备在后期运行中不重复发此类问题,设备在新疆高温差地区安全稳定运行,结合设备停电检修机会,对此类设备C2接线端与罐体法兰间加装10mm厚聚四氟乙烯环形绝缘垫圈(白色),避免在气象环境及变比调整中造成主变保护告警或误动的重大安全隐患,改造后的实物图见图7。

5.取得的经验及对以后工作的启示

加强设备结构原理学习,该结构形式电流互感器出现问题,我们分析应为设备设计缺陷,其C1和C2间导电铜板很长(连接板为铜质,总长近2.4米,宽厚80×8mm,见附图6),温度变化引起的热胀冷缩效应将造成对两侧CT接线板连接应力发生很大变化;同时,其C2接线板与壳体法兰螺栓间正常仅5mm的间隙过小,难以满足其C1和C2间导电铜板因设备负荷及环境温度变化造成应力变化产生的位移范围,同时,故建议如下:

5.1 对新投运设备,要求制造厂进行校核改进

5.1.1 应对C1和C2间导电铜板在两侧折弯处加装软连接,避免过大应力产生。

5.1.2 将C2接线板与CT外壳间绝缘垫圈截面积增大,厚度也增大,使C2接线板与CT外壳有效隔离;

5.2 对在运设备加强巡视,并根据地区气温进行校核

新疆地区冬夏温差变化很大,互感器C2接线板与CT外壳间目前5mm的间隙能否满足届时的环境温度及负荷温升的综合影响,目前尚难确定,故提前完成改造方案,并提供足额改造后绝缘垫圈及连接板(加装软连接后的)并提供现场更换垫圈的可行性方案,以便设备出现异常或停电检修时逐个更换。

5.3 修编至标准化作业书,进行经验分享

将该问题修编至SF6气体绝缘电流互感器安装验收、定检维护、变比调整工作的标准化作业书中,避免发生因电流互感器一次分流造成保护误动事故。

6.结束语

SF6气体绝缘型电流互感器技术已经成熟,并且普遍用于超高压电网,新疆5个750kV变电站220kV及66kV皆采用此结构电流互感器,通过此文分析,让从事相关技术管理及检修人员熟悉结构原理,掌握验收调试、运行维护中的难点,优化改进设备的设计,避免此类问题发生而造成保护误动,继而造成大面积停电事故。

[1]南阳金冠电器有限责任公司.LVQB-220W3型电流互感器安装使用说明书.v1.0;

[2]张立成,李洪渊,廖凯.变电一次设备典型案列汇编[M].新疆电力公司超高压公司,2012.