节能灯微功耗预热电路的设计

2012-01-13

一、前言

节能灯(自镇流荧光灯)市场上普遍存在着产品质量不稳定、开关次数少、使用寿命短等一些重大缺陷,市场上大量节能灯的报废造成资源浪费,环境污染,有悖国家倡导的绿色照明。随着全球节能减排和保护环境的呼声日益高涨,欧盟新一代的法规ErP(《用能产品生态环境设计指令》),对节能灯提出了严格的质量要求,其中开关试验要达到3万次,我们国家也正在积极修订相关标准,同样对开关次数提出了不同以往的高要求。因此从业者必须及时作出调整,提升技术能力,以应对这一变化趋势。影响节能灯寿命的因素有许多,大多涉及到主电路的设计,元器件质量,灯管质量,以及电子镇流器与灯管的匹配等一些因素。而设计有理想预热启动的节能灯无疑是延长寿命的最好方法之一。

二、预热启动对于节能灯的意义

1.有效延长灯管使用寿命

对于热阴极荧光灯而言,所谓预热启动是指灯阴极被加热至热电子发射温度后灯才触发启动。它要满足以下要求:

(1)在灯阴极达到电子发射状态之前,灯两端之间或灯与启动辅助装置之间的开路电压应保持在低于导致阴极受损害的灯辉光放电的水平;

(2)在阴极达到发射状态之后,开路电压应足够高,可使灯迅速启动而无须重复多次才能启动;

(3)在阴极的发射状态,若开路电压需升高后才能使灯启动,则开路电压从低到高的转变过程中,必须在阴极仍处于热电子发射温度期间完成;

(4)在阴极预热阶段,预热电流或预热电压不得过大或过高而使阴极上发射物质因过热而受到损。

相反无预热启动会造成节能灯管端部过早发黑而损坏,究其原因是灯在冷启动以前,阴极周围的空间电荷非常稀薄,一旦进行冷启动,灯就要承受一段辉光放电时间,辉光放电时间越长,灯阴极发射物质溅射就越严重,从而使灯早期发黑,寿命降低。因此为了尽量减小辉光放电电流的破坏性,必须确保提供的开路电流为最小值,辉光放电时间不超过100毫秒。

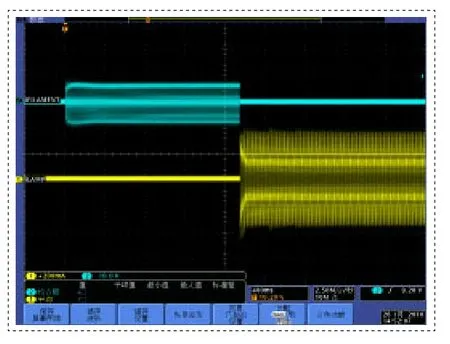

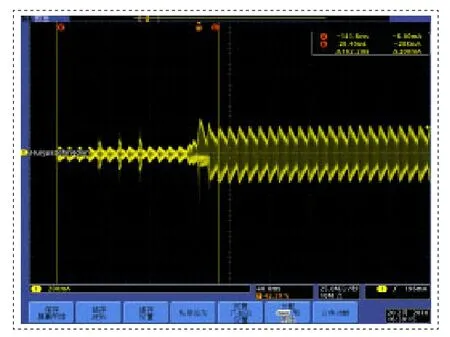

用泰克数字示波器DPO4304对笔者设计的预热节能灯做测试,有预热启动的节能灯辉光放电时间极短,而对市场上买来的非预热启动节能灯做测试,可以看出辉光放电大大超出了100毫秒。测试波形图如图1、2所示。

2.有效增强电子镇流器的可靠性

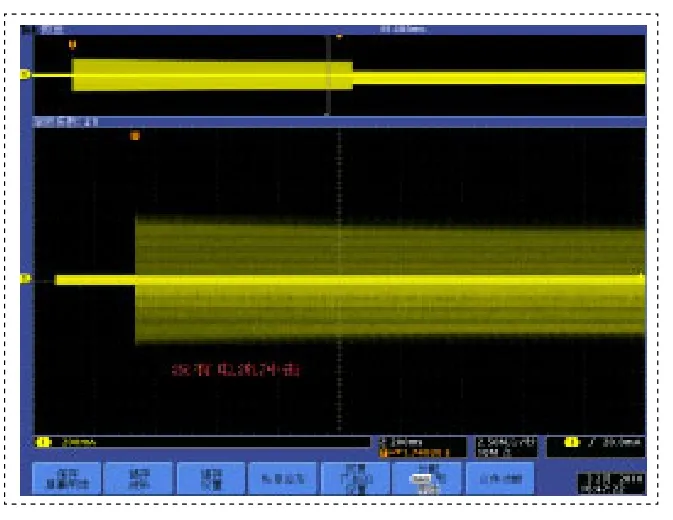

无预热电子节能灯在启动时产生的电流、电压冲击对电子镇流器可靠性产生严重影响。通过示波器分别对有预热和非预热两种节能灯做测试对比,其中对功率三极管集电极电流的测试中可以明显看出,有预热的节能灯功率三极管发射极启动冲击电流远小于没有预热的,这显然大大提高了三极管的可靠性,三极管集电极电流测试波形图如图3、4所示。

综上两点可见,带有理想预热的电子节能灯对于延长灯管寿命,提高产品可靠性具有重大意义。

三、预热电路的设计

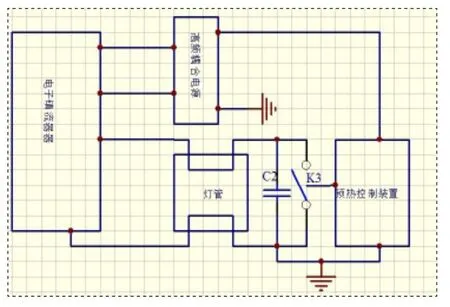

常见的预热方式有PTC热敏电阻、芯片控制预热。前者预热效果不理想,且可靠性不高,后者成本高。现笔者介绍一种成本低廉的开关型预热电路。预热效果理想,功耗极低。其原理框图如图5所示。

从图5可知,预热电路由三部分组成,一是高频耦合电源;二是控制开关的预热装置;三是并在荧光灯管两端的开关K3

其中预热控制装置是有源网络,可以调节预热时间,高频耦合电源提供预热装置能量。当电子镇流器接通电源时,预热控制装置输出促使开关K3关闭,灯丝开始预热,同时预热计时,预热时间到达,开关断开,预热结束,此时,谐振电容C2上产生谐振高压触发点燃灯管。

现针对每部分具体说明如下:

1.高频耦合电源

在电子镇流器某些特定的局部电路中,需要提供有较大电流输出,同时静态功耗较低的电源,其目的是为了驱动需要较大能量的功率开关。

目前,通常采用下列两种办法来解决电路中的电源问题:

一是从工频电源中采用变压器来获得所需电源。其缺点是变压器体积大,重量重,功耗大,成本高,安装不方便,实用价值不高。

二是从灯丝回路中直接取电,虽静态功耗小,但电流输出也小,驱动能力有限,难以满足后续电路的需要。

图1 有预热辉光放电到弧光放电时间几乎没有

图2 无预热辉光放电到弧光放电时间

图3 预热启动的三极管集电极电流

图4 无预热启动的三极管集电极电流

图5 预热电路原理图

表1 实验数据

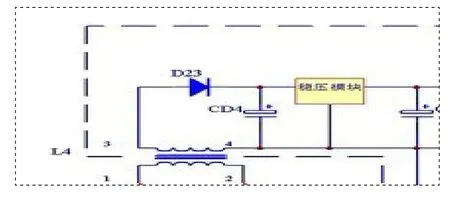

图6 耦合电源

图7 预热灯丝电流和灯电压

图8 节能灯预热电路

高频耦合取电技术既能提供较大的电流输出,静态功耗较低,又具有体积小巧、重量轻、成本低的优点,较好满足了各方面的要求。

高频耦合的实现一般通过阻流电感的一组副绕组获得。如图6所示:

从图6可知,电感副绕组3、4两端输出高频能量,将其整流、滤波、稳压得到后续控制电路的电源。

2.预热控制装置

预热控制装置实现预热时间的调整,以及输出一定电流驱动预热开关。上述高频耦合电源通过整流得到的电源必须自举后方能提供给预热控制装置。具体电路可以分立器件组成,可以集成电路控制。

3.开关的选择

开关选择一般可分为继电器或电子开关。

继电器作为预热开关时,在预热结束后,由于继电器仍需工作,因此会消耗一定的功率。用电子开关则在预热结束后,电子开关断开,电流几乎为零,功耗极低。因此从电子镇流器转换效率提高的意义来讲,建议用电子开关为佳。

需要说明的是:1)若并在灯管两端是电子开关,则不论是三极管还是可控硅,对耐压有一定要求。2)谐振电容C2可接到灯管前面,实现灯丝断流,以期使电子镇流器获得更高的转换效率,增加荧光灯流明。但这种接法需要可靠的异常保护电路。

按此预热电路预热的电子节能灯启动时的灯丝电流和灯电压如图7所示。

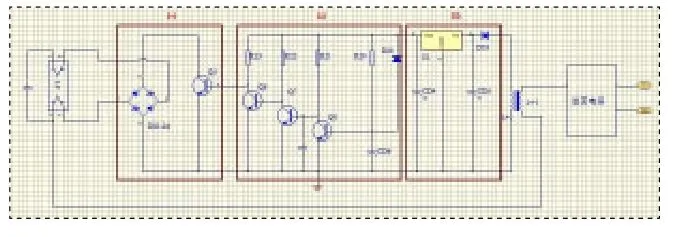

四、节能灯预热电路的实用电路

由上述原理框图可以实现节能灯的有效预热。对于预热控制装置这部分电路的实现,可以用集成电路来完成,也可以用分立元件组成。现提供一种简单的用分立器件组成的预热控制电路。如图8所示。

电路工作说明:

节能灯灯丝预热电路主要由图8中方框所示的三部分组成。方框一中的电路由接在荧光灯丝上的电子开关Q5及桥堆组成;方框二中的电路是由双极型晶体管组成的预热控制电路;方框三中的电路是高频耦合电源,提供给预热控制电路。

当节能灯接通电源时,晶体管Q8处于截止状态,晶体管Q6同时也处于截止,则灯丝电子开关Q5处于导通状态,灯丝通过电流被加热,当电容CD6充电到晶体管Q8导通时,则由电路可知,灯丝电子开关Q5截止,预热结束。此时,节能灯电路正常谐振工作,触发点燃灯管。

预热时间可由电阻R20、电容CD6的参数决定。灯丝预热电流可以在灯丝电子开关中串联电阻来调节。

五、开关次数对比

现对依据上述预热电路制作的节能灯与非预热节能灯的开关次数做一次实验对比。开关周期为一分钟。其中开15秒,关45秒。实验数据如表1所示。

表格数据表明,采用上述预热电路的节能灯开关次数都超过10万次以上,而非预热的节能灯很难突破一万次。

六、结论

节能灯作为基础照明光源进入千家万户,使用数量非常庞大,通过预热设计能大大延长节能灯寿命,这有助于提高照明资源的综合利用效率,减少损耗和浪费,经济效益和社会效益均很明显。

[1]路秋生.荧光灯电子镇流器常用灯丝预热电路与特点[J].灯与照明,2004(01).