二蒸馏装置渣油管线失效原因分析

2012-01-05李卫江

李卫江

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

二蒸馏装置渣油管线失效原因分析

李卫江

(中国石油化工股份有限公司北京燕山分公司,北京 102500)

中国石油化工股份有限公司北京燕山分公司炼油三厂二蒸馏装置因减底泵出口渣油管线破裂,致使装置停工抢修。通过对失效管段测试分析,认为事故的直接原因是管线腐蚀减薄,管线内应力超出许用应力,导致管线发生韧性撕裂,同时限流孔板引起的偏流冲刷导致了严重的局部腐蚀;另一原因是加工含硫原油后管道的材质不能满足使用要求,腐蚀速率达到了0.5~2.0 mm/a。为了适应加工劣质原油的需要,以加工原油硫质量分数为0.5%,酸值0.7 mgKOH/g为设计依据,对二蒸馏装置操作温度240℃以上管线、设备进行材质升级。通过材质升级前与后腐蚀速率对比看到,材质升级管线的腐蚀速率大幅下降,其中减底渣油腐蚀速率由0.157 4 mm/a下降为0.000 7 mm/a,达到了预期效果。

减底渣油线 失效原因分析 材质升级

中国石油化工股份有限公司北京燕山分公司炼油三厂二蒸馏装置1969年9月建成投产,原油加工能力3 Mt/a,按加工大庆原油设计,主要设备管道的材质均为碳钢。2005年后,管输大庆原油中掺炼冀东原油的比例提高到40%,加工原油的硫质量分数升高到0.2%,平均酸值升高至0.5 mgKOH/g。随着原油硫含量、酸值的升高,高温管线腐蚀加剧。

1 二蒸馏装置渣油管线腐蚀情况

2007年至2009年定点测厚共查出减薄严重部位36处。2009年6月16日分热油泵房内减底泵出口渣油线限流孔板后的管段发生失效开裂,致使高温渣油外泄。为了科学合理地确定管线的失效原因,杜绝类似事故的发生,保证高温管线的可靠性运行,对该条管线进行开裂失效分析。

2 原因分析

2.1 减底渣油管线基本情况

二蒸馏装置渣油管线1987年5月投用,管线材质为20号钢;规格为273 mm×8 mm;设计压力为4.0 MPa;操作压力1.8 MPa;设计温度为400℃;操作温度为380℃;介质为减底渣油,减底渣油线开裂部位为孔板后的管段。

2.2 腐蚀外观检查

对失效管件进行宏观检查发现开裂部位位于孔板下游距离其边缘约260 mm的管段的3点钟(顺着流动的方向看)附近,开口向下,扩展方向分别沿环向(起初大致沿着45度的方向扩展)和纵向扩展,其中沿纵向扩展的速率大于环向,起裂部位壁厚局部减薄严重。对减薄部位测厚,裂口部位1.7~2.4 mm,最薄处为破裂时拉伸减薄,对面及周边厚度3.6~5.2 mm,对失效管件的断口附件进行硬度测定数值基本正常。

2.3 金相分析

对于失效管件的上下游以及爆口边缘做金相检查,检查结果见图1,同时对远离失效部位也进行了金相分析,见图2。相关分析表明失效管件的组织均为铁素体加珠光体,组织结构正常,表明材料经过多年的使用未见明显腐蚀[1]。

2.4 流态模拟

分析评价包括最大流量工况、平均流量工况和最小流量工况,不同工况下的增速比见表1。

图1 爆口边缘外表面组织ig.1 Cracking-off the outer surface of the edge of the organization

图2 未失效管道外表面组织Fig.2 No failure of the pipe outer surface organization

表1 不同工况下增速比较Table 1 Comparison of growth under different conditions

通过上述失效管段内各处的流态分布可知:由于限流孔板的设置导致在其下游存在流体增速区,增速区域内流速大幅增加。现场检查失效管段上的孔板内表面时发现孔板下游侧有一区域上有不规则的油痕显示。

通过观察油痕分布的位置与开裂口的初始位置有一定的对应关系,不能排除由于某种原因导致限流孔板后的流体发生偏流,造成局部管壁过度的减薄。

2.5 损伤机理分析

二蒸馏装置加工的原料油原设计为大庆原油,2005年以后加工原料油的硫含量、酸值升高,加速对装置管线、设备的腐蚀。失效管段发生以下两种损伤:

(1)硫化物的腐蚀:硫化物腐蚀通常是一种内部均匀腐蚀的形式,发生在240~480℃,它往往和油品中的环烷酸一起产生腐蚀,环烷酸的腐蚀通常是局部的,减底渣油的操作温度正好落在硫化物腐蚀的范围内,不可避免地会发生高温硫化物的腐蚀。

(2)环烷酸的腐蚀:环烷酸腐蚀生成特有的锐边蚀坑或蚀槽。这是与其他腐蚀相区别的一个重要标志。爆口部位内表面包括起爆点附近宏观检查并未发现环烷酸腐蚀生成特有的锐边蚀坑或蚀槽。

一般以原油中的酸值来判断环烷酸的含量,原油酸值大于0.5 mgKOH/g时即能引起设备的腐蚀。由于没有减底渣油的酸值数据,但从脱前原油酸度测试的结果,可知减底渣油的酸值不会超过0.5 mgKOH/g,说明减底渣油线发生高温环烷酸腐的可能性不大。

2.6 失效分析

(1)失效管段发生开裂是由于介质内的硫等杂质形成的高温硫化物导致的腐蚀壁厚减薄;

(2)限流孔板的设置导致下游临近孔板的管段内流速的剧增,加速高温硫化物腐蚀减薄;

(3)由于某种原因造成的介质流态产生偏转使得局部的腐蚀减薄加剧,当剩余壁厚无法承受内压等载荷的作用时,发生韧性撕裂,导致高温渣油外泄事故。

3 高温部位材质升级

为了适应原油劣质化,2009年10月,二蒸馏装置以加工原油硫质量分数为0.5%,酸值为0.7 mgKOH/g为设计依据,对操作温度240℃以上设备、管线进行材质升级[2]。

3.1 加热炉

常压炉对流段管材由碳钢升级为P5,每路倒数2根采用TP 321;辐射段管材升级为TP321,但每路辐射管倒数2根采用TP316L。

减压炉对流段炉管升级为TP321,辐射段炉管全部采用TP316L。

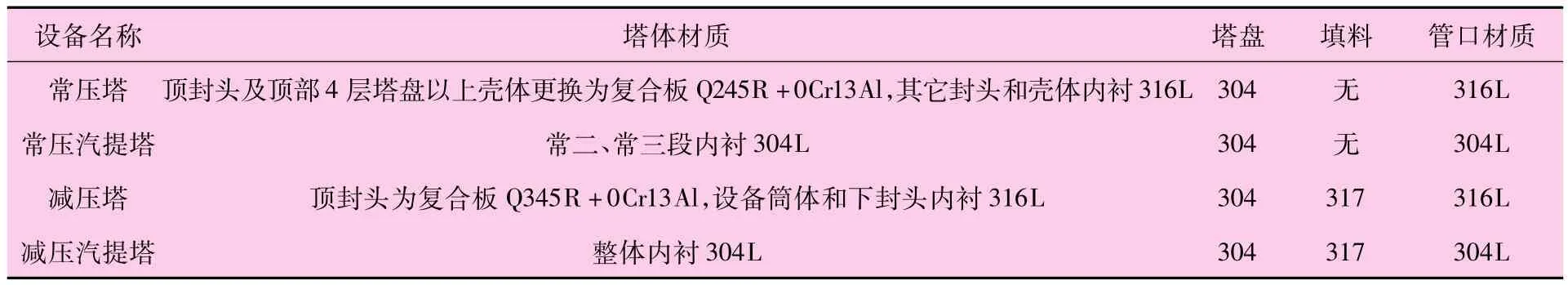

3.2 塔

依据低温露点腐蚀和高温环烷酸腐蚀两种不同腐蚀情况,确定塔类设备材质升级方案,升级方案见表2。

表2 塔类设备材质升级方案Table 2 Tower class equipment material quality promotion plan

3.3 冷换设备

渣油一次换热器换128/1-8整台更换,封头和壳体选用复合板(Q345R+00Cr17Ni14Mo2),管束选用00Cr17Ni14Mo2。

3.4 工艺管道

操作温度为240℃以上重点部位高温管线材质全部升级,减底渣油线材质升级为316L。

4 材质升级效果

二蒸馏装置目前腐蚀监测手段主要采取定点测厚监测和在线腐蚀监测系统。利用在线监测系统数据,对材质升级的效果加以分析,其数据见表3。2009年(材质升级前)与2010年(材质升级后)的腐蚀速率对比,可以看出材质升级管线的腐蚀速率大幅下降:其中减底渣油腐蚀速率由0.157 4 mm/a下降为0.000 7 mm/a,腐蚀速率下降较大;其它材质升级管线的腐蚀速率也有两个数量级的降幅。

表3 腐蚀在线监测系统数据对比Table 3 Comparison of the data-line corrosion monitoring system

5 结语

二蒸馏装置渣油管线失效原因是原油劣质化情况下渣油线材质不能满足使用要求,管线腐蚀减薄,管线内应力超出许用应力,导致发生韧性撕裂,同时限流孔板引起的偏流冲刷导致了严重的局部腐蚀。通过对材质升级前后腐蚀在线系统数据的对比分析,可以看出材质升级部分的管线防腐蚀效果明显,管线的腐蚀速率大幅下降。

[1]于洋年.常减压装置腐蚀分析与防护[J].广东化工,2010,37(1):145.

[2]章建华.炼油装置防腐蚀策略[M].北京:中国石化出版社,2008:229-230.

Analysis of Failure of Residue Oil Piping in No.2 Crude Distillation Unit

Li Weijiang

(SINOPEC Beijing Yanshan Petrochemical Co.,Ltd.,Beijing 102500)

A fire occurred because of the cracking of outlet residue oil pipeline at the bottom of vacuum tower of No.2 crude distillation unitin SINOPEC Beijing Yanshan Petrochemical Co.,Ltd.,and the unit had to be shutdown for maintenance.The analysis of the failed pipe section concluded that the direct causes of the fire accident were the toughness tearing of pipeline due to the corrosion thinning and internal stress of pipeline exceeding the allowable stress.At the same time,the erosion of deflected flow of orifice plate led to serious local corrosion.The main causes of the accident are that the metallurgy of the pipeline could not meet the operation requirement after unit began to process sulfur crude oils.The corrosion rate was as high as 0.5 ~2.0 mm/a.To meet the requirements of processing low -quality crude oils with 0.5 w%sulfur and 0.7 mgKOH/g acid value,the metallurgy of the pipelines and equipment operating at a temperature higher than 240℃ was upgraded.The comparison of the corrosion rates before and after metallurgy upgrading showed that the corrosion rate of the pipelines of upgraded metallurgy was greatly reduced.The corrosion rate of residue oil pipelines was lowered to 0.000 7 mm/a from 0.157 4 mm/a.Expected results have been achieved.

vacuum tower bottom residue line,failure cause analysis,metallurgy upgrading

TE985.9

A

1007-015X(2012)04-0041-03

2012-02- 26;修改稿收到日期:2012-06-12。

李卫江,1997年毕业于抚顺石油学院,工程师,现在公司炼油三厂运行保障部工作。E-mail:liweijiangl@sina.com。

(编辑 寇岱清)