炼油装置加热炉的腐蚀及应对措施

2012-01-05周庆

周 庆

(中石化广州工程有限公司,广东广州 510620)

炼油装置加热炉的腐蚀及应对措施

周 庆

(中石化广州工程有限公司,广东广州 510620)

加热炉是炼油生产装置的主要设备之一,除了加热炉的热效率和烟气污染物排放量控制之外,随着炼油装置运行周期的延长,加热炉的长周期运行越显得重要。炼油装置加工高硫、高酸、重质等劣质原油后,结焦和腐蚀问题已成为影响加热炉长周期运行的重要影响因素之一。列举了炼油装置加热炉存在的不同类型腐蚀案例,包括蒸馏装置常压炉对流段急弯弯头腐蚀减薄、焦化装置加热炉炉管表面高温氧化硫化腐蚀、减粘加热炉辐射炉管急弯弯头冲蚀减薄、减粘加热炉热电偶护套腐蚀、加热炉烟气硫酸露点腐蚀等,探讨从选材、结构设计、生产操作、检查维护等各方面采取措施以提高加热炉耐腐蚀性,以及通过合理工艺和检查维护等确保加热炉正常运行。

炼油 加热炉 腐蚀 对策

不论是被加热物料中包含的腐蚀介质,还是燃料中生成的腐蚀介质都会在加热炉炉管内外、空气预热器、炉膛、烟道及附件等部位产生各式各样的腐蚀。从工厂实践经验看,硫引起的腐蚀是炼油装置加热炉腐蚀的主要类型,其他介质如氢气、氧气、氯、环烷酸、金属钒(V)、碱等也会引起加热炉的腐蚀问题,另外机械冲刷对腐蚀过程的加速作用也不容忽视。

1 炼油装置加热炉腐蚀案例

1.1 蒸馏装置常压炉对流段急弯弯头腐蚀

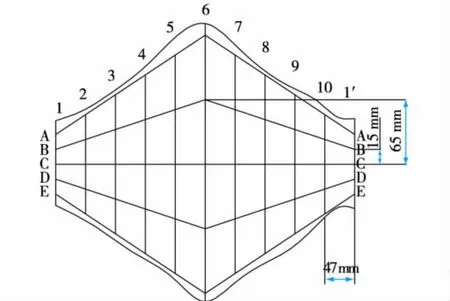

常压炉F101对流段工况:管内介质:拔头原油;温度:260℃;压力:1.2 MPa;材质:碳钢(10#);规格:25-90°-Φ152×10-152Ⅱ;管内流速0.35 m/s(流量78 t/h)。投用13 a后,切开弯头,发现受冲刷的部分减薄明显,见图1,内表面有很多的坑,并且在内部减薄最明显的部位覆盖有一层光滑的黑色膜。对该层黑色膜进行电子探针能谱分析显示该层膜主要是有机物,其他元素Fe为22%、S为14.95%,从其比例来看,主要是FeS。分析结果表明弯头腐蚀减薄主要是管内高温硫腐蚀+冲刷腐蚀引起的。通过对弯头不同部位进行测厚,见图2和表1,测厚结果显示最薄部位主要分布在5、6、7线上(即弯头中间受90°冲刷部位,宽约100 mm),最薄处仅厚2.5 mm,经核算最大平均腐蚀速率为0.58 mm/a,最小平均腐蚀速率为0.13 mm/a,两者相差超过3.5倍。

图1 减薄弯头环向剖面Fig.1 Profile of thinning elbow ring

图2 弯头外弯不同部位测厚点分布Fig.2 Elbow bend in different parts of thickness measuring points maps

表1 腐蚀减薄弯头外弯不同部位测厚数据Table 1 Corrosion thinning of elbow bend in different parts of thickness measurement data mm

1.2 焦化装置加热炉炉管高温腐蚀

焦化炉H-101/2炉投用8 a后,北面有7根辐射段炉管运行过程中出现外表面片状脱落现象。该炉管材质为Cr5Mo/Cr9Mo;加热介质为热渣油,介质入口温度360℃,出口温度500℃;炉膛温度在703~773℃之间,而北面炉膛的温度在742℃左右。对剥落片截面进行扫描电镜形貌观察,发现剥落片截面总厚度约为1.5 mm,内层(指靠近炉管母材部分)约厚1.1~1.2 mm,其密度高,外层约厚0.3~0.4 mm,结构疏松。在截面的不同部位(1#-5#)成分进行化学分析,检测出的元素有 Fe,S,Na,Cr,Si,Mg 等,由外到里 S的质量分数分别为33.34%、9.00b%、3.09%、2.44%、2.53%。X射线衍射表明,剥落片的主要物相是 Fe3O4,Fe2O3,FeS2。经了解,运行过程中为防止炉管表面结灰,加入含Na2SO4的炉管清灰剂,炉管外表面出现高温环境下熔盐反应,从而破坏金属保护膜,导致高温氧化硫化腐蚀的加剧,而存在钠盐的铁的氧化物和硫化物在温度变化较大时,就有可能出现断裂脱落现象。

1.3 减粘加热炉辐射炉管急弯弯头冲蚀

减粘装置加热炉为圆筒炉,辐射炉管分三路共108根,材质为Cr9Mo,炉管直径为102 mm,壁厚为8 mm。

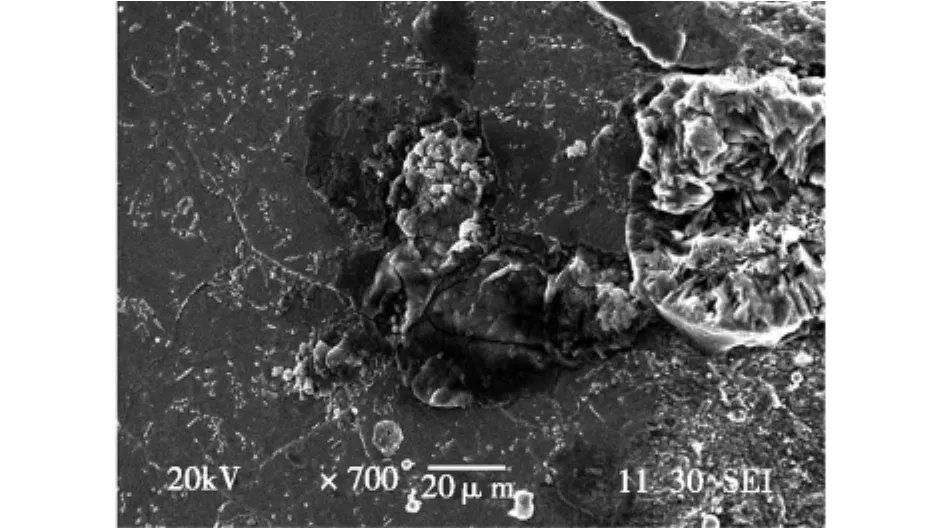

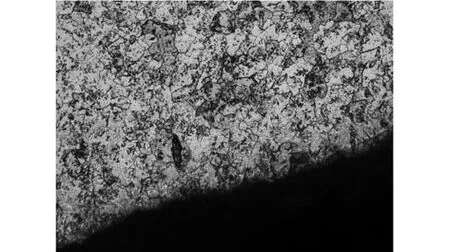

在烧焦结束时,发现的辐射段炉管弯头出现破口,部分弯头出现明显冲刷减薄现象,从破口宏观形貌和微观形貌看,破口周围也观察不到泥浆型冲刷常见的宏观和微观的犁沟形貌,但微观形貌观察到典型的气蚀裂纹,见图3,据此判断,本起失效为气蚀造成的破坏。渣油流动过程中,弯头部位管壁或结焦层会受到巨大的冲刷,因此该处的结焦层特别薄甚至露出金属基体,通过计算得出其Re系数为2490,此时可能形成湍流也可能形成滞流,但考虑到弯管部位形成湍流的可能性比较大,在出现湍流的情况下管壁有凹坑等缺陷部位处将出现气蚀现象。Cr9Mo炉管正常部位组织为铁素体+贝氏体,金相分析结果看出,因长期使用,其金相组织已发生变化,有大量的碳化物析出,见图4,导致耐冲刷能力下降。而烧焦工艺过程一般一年一次,最多几次,每次仅为30 h,烧焦过程的冲刷造成的壁厚减薄仅占整个壁厚减薄的很少部分,所以烧焦工艺不是本起失效的主要原因。

图3 微观裂纹造成的局部材质即将脱离基体Fig.3 Micro cracks caused by local material forthcoming from the matrix

图4 靠近炉管弯头内壁处金相组织Fig.4 Microstructure near the stove pipe elbow wall

1.4 减粘加热炉热电偶护套腐蚀

减粘加热炉测温热电偶共有24个点,上、下两层各12支,热电偶护套材质为316。停工检修时,发现24支热电偶当中有3支热电偶已完全断裂,分别是上层的第14、24点和下层的第3点。上层12支热电偶护套外表面迎火部分均黏附有一层较厚的氧化物,还布满瘤状物,有纵向裂纹,且热电偶护套松脆、易折断,断口呈脆性断裂,而下层基本上没有脆化现象。对热电偶护套表面上的疏松的瘤状物进行扫描电镜能谱成分分析和X射线衍射物相分析,能谱分析检测到瘤状物的成分含有元素V,质量分数为0.08%。试样X射线衍射分析显示瘤状物含有NiO2,MnO2,Fe3O4,Ni3S2,SiO2,7H2O·Na2SO4和CoVO3等化合物。经调查,生产工艺每天2次加入炉管清灰剂。为此对所用的炉管清灰剂和燃料油中Na、S、V含量进行分析,炉管清灰剂Na,S和V含量分别为0.31%、0.169%、0.05×10-4%,而燃料油 Na,S和 V含量分别为1.14%、1.8×10-4%、2.36 ×10-3%,即炉管清灰剂含有较多的S、Na元素,而燃料油中含有的S和V元素较多,结果导致热电偶护套表面出现高温钒腐蚀,而炉管清灰剂带入了的钠及燃油中的硫起了促进腐蚀的作用。

1.5 加热炉烟气硫酸露点腐蚀

加热炉烟气硫酸露点腐蚀经常出现在以含硫(>1%)燃料油作为燃料的蒸馏、减粘、溶脱、焦化等装置的加热炉上,腐蚀位置包括⑴炉膛壁,如蒸馏二常压炉炉膛壁的腐蚀穿孔,见图5,该炉膛衬里保温不严密,燃料硫含量为2.55%。⑵空气预热器,表现为翅片减薄变形,严重部位管子也发生腐蚀变形。部分位置腐蚀产物和灰的混合物将翅片间堵塞,影响换热效果,见图6和图7。对其垢样进行能谱分析,垢样中主要含C,O,S和 Fe元素,各元素所占量是C:0.69%,O:47.54%;S:19.48%,Fe:32.28%,垢样X-射线衍射分析结果显示主要物相是FeSO4·7H2O(水绿矾)和FeSO4·H2O,另现场测试垢样呈强酸性(pH值<4)。⑶烟囱,如溶脱加热炉钢烟囱顶部腐蚀穿孔。因受含硫烟气酸露点腐蚀,烟囱顶部1.0 m左右范围内衬里基本脱落,保温钉亦因腐蚀而消失了。烟囱钢结构本体腐蚀穿孔。见图8。⑷对流段钉头管,如蒸馏一减压炉钉头管的腐蚀,钉头表面有较多的硫和硫化物,见图9。

图5 蒸馏二H-1炉膛腐蚀穿孔Fig.5 No.2 distillation unit furnace(H-1)corrosion perforation

图6 减粘BA-1预热器腐蚀减薄Fig.6 The vis-breaking device pre-heater(BA-1)corrosion and thin

图7 蒸馏一空气预热器的腐蚀Fig.7 Corrosion of the No.1 distillation of air pre-heater

图8 溶脱加热炉烟囱顶部穿孔形貌Fig.8 Dissolved off the top of the device furnace chimney perforation morphology

图9 蒸馏一对流段积垢及腐蚀Fig.9 Fouling and corrosion of the convection section of No.1 distillation unit

2 应对措施

从上述案例可以看出,加热炉腐蚀主要包括炉管内被加热介质对炉管内侧腐蚀,导致炉管减薄或穿孔,同时燃料油中所含的钒金属也在高温部位产生熔灰腐蚀。含硫燃料燃烧过程产生的含SO2、SO3烟气在余热回收系统、炉壁、烟道、对流段低温段等部位产生的露点腐蚀问题。要解决上述腐蚀问题,应从选材、结构设计、生产操作、检查维护等各方面采取措施以提高加热炉耐腐蚀性。

2.1 合理选用炉管耐蚀材料

在运行中暂无有效的腐蚀监测手段来监控炉管腐蚀风险,只有选用合适的耐蚀材料,才能有效解决炉管内被加热介质引起的环烷酸冲蚀、渗碳、硫化起磷、氢损伤等严重腐蚀问题。随着高硫、高酸原油加工量增多,容易出现腐蚀比较严重失效情况的常减压、延迟焦化、催化重整、制氢、加氢裂化等装置工作温度比较高的加热炉炉管、急弯弯管、回弯头要材质升级,材质不低于中石化标准SH/T3096-2001。

2.2 采用联合手段防止或减缓露点腐蚀

烟气露点腐蚀产生的条件是金属表面温度低于加热炉烟气露点温度,因此,解决问题最直接的手段就是提高金属表面的温度,也就是提高烟气排放温度,使之高于烟气露点温度,但受加热炉热效率下降的制约,这仅仅是权宜之计。而众所周知,采用低硫燃料或添加助燃剂可以抑制SO2的生成,从而降低烟气露点温度,是解决烟气露点腐蚀最有效的办法。除此之外还可在易发生露点腐蚀的空气预热器、烟囱、烟道及其上阀门等部可位采取下述不同的防烟气露点腐蚀措施:

(1)空气预热器采用ND钢(09CrCuSb)、表面为烧结搪瓷的碳钢、含硅铸铁管等耐硫酸腐蚀的材料来制造,同时采用防结垢设计、定时吹灰、在线水冲洗等防结垢手段,减缓空气预热器腐蚀穿孔,避免对加热炉热效率的影响。另外,在设计空气预热器时,采用增设热风循环、增设冷风旁路、增设前置空气预热器(即用外来热源先预热空气)等手段来提高空气预热器表面温度,从而减轻露点腐蚀。

(2)炉体内壁、烟道、烟囱等部位在安装耐热衬里前,在金属表面喷涂一层防露点腐蚀专用涂料,预防这些部位内壁和保温钉受到烟气露点腐蚀,保证衬里最低安全使用寿命达到8 a~10 a,对此API560也做出了明确规定,当采用陶瓷纤维类耐火材料时,若燃料中的硫含量超过10 μg/g时,需在炉壁板内侧涂一层耐酸性介质腐蚀的涂料。另外,采用阻气层+耐火层的复合衬里可防止含SO2烟气渗透到外表面没有保温的钢结构金属表面。钢烟囱也可以采用有保温的结构来提高钢表面温度,烟囱顶部采用加“帽子”的结构减缓雨雪天对烟囱局部的降温作用。

2.3 工艺控制

⑴操作中应格遵守操作规程及加热炉工艺指标,保证加热炉在设计允许的范围内运行,严禁超温、超压、超负荷。当炉管材质升级不到位时,应控制装置进料的硫含量、酸值等指标低于装置设计值,若要提高装置进料的硫含量、酸值,需通过腐蚀风险评估来确定。

⑵含硫燃料气应经脱硫装置脱硫,控制燃料气中总硫含量应不大于100 μg/g;若采用燃料油作为加热炉的燃料,燃料油中总硫含量应不大于1%。要合理控制物料进料温度,并尽量避免过低负荷运行(过低负荷一般指低于设计负荷的60%),确保炉管壁温、空气预热器等部位温度高于烟气露点温度。若燃料含硫量偏离设计值较大,则应进行标定和烟气露点测试,然后确定加热炉合理的烟气排放温度。

⑶尽量避免采用含钒、钠高的油品作为加热炉燃料,同时慎用含钠的炉灰清灰剂,避免高温钒熔融腐蚀。依据API560,当温度超过650℃,且燃料中钒和钠的总含量超过100 μg/g时,就可能发生高温钒腐蚀,此时只有高铬高镍合金(50Cr-50Ni-Cb)才有足够的耐蚀性。

2.4 维护检查

(1)按照炼油加热炉运行管理规定,定期对加热炉工艺指标进行监督,重点是燃料含硫量、超温、超压情况、被加热介质性质的变化,烟气排放温度等,同时采用高温红外测温仪、热成像仪等仪器定期检测炉管温度局部超温情况,也采用热成像仪对加热炉炉壁、烟道的衬里完好性进行定期检测,提高对加热炉的腐蚀情况进行预防性认知。另外,日常巡检时,加强对烟道上采样口、仪表接管等未进行保温的小管线检查,及时修复被腐蚀的小管线。

(2)停工检修时,采用超声波测厚检查炉管、弯管的腐蚀、冲刷、爆皮情况,当管壁厚度小于计算允许值时,及时更换减薄的炉管,必要时进行金相检验,若金相组织有晶界氧化、严重球化、脱碳、晶间裂纹等缺陷,也需及时更换有缺陷的炉管,提高其耐蚀能力。另外,检修时检查空气预热器换热管、烟囱、烟道、风道及其上阀门的腐蚀、结垢及衬里完好情况,及时清洗空气预热器换热管上的结垢,修复脱落或开裂的衬里,更换已腐蚀严重的部件,降低这些部位发生烟气露点腐蚀的风险。

(3)停工前,对加氢装置加热炉按规范进行碱洗,防止连多硫酸造成奥氏体不锈钢炉管应力腐蚀开裂。

3 结束语

加热炉腐蚀是影响加热炉长周期运行的一个重要问题,实践证明要解决加热炉的腐蚀问题是一个系统工程,从设计、建造到使用、维护、检查、维修等整个全寿命周期各个环节,都需要从技术上采取不同的应对措施消除各种可能产生腐蚀的因素,才能避免腐蚀发生,保证加热炉长周期运行。

[1]SHS01006-2004,管式加热炉维护检修规程[S].

[2]张德印,张扬.石化企业火焰加热炉腐蚀及防护措施[J].石油化工腐蚀与防护,2005,22(3):25-28.

[3]刘长爱.烟气酸露点腐蚀对炼油加热炉及余热回收系统的危害与防治[J].石油化工设备技术,2010.3(21):44-49.

[4]于凤昌,娄世松,徐晓,等.燃油加热炉熔灰腐蚀研究进展[J].石油化工腐蚀与防护,2003.5(20):1-4.

[5]张启时.用复合衬里结构设防加热炉腐蚀环境的尝试[J].石油化工腐蚀与防护,2008.6(25):60-61.

Corrosion and Anti-corrosion Measures for Furnaces in Refinery Process Units

Zhou Qing

(SINOPEC Guangzhou Engineering Co.,Ltd.,Guangzhou,Guangdong 510620)

The furnace is one of main equipment in refinery process units.In addition to the thermal efficiency and control of flue gas emission,the long-term operation of the furnace has become increasingly important with the extended operation cycle of refinery process units.After the refinery begin to process high-sulfur high-TAN heavy crude oils,the coking and corrosion have become one of factors affecting the long-term operation of furnace.The different furnace corrosion cases in refinery units are listed,including erosion thinning of elbow of convection section of atmospheric furnace,HT oxidation sulfurization corrosion on the surface of furnace tubes of delayed coking unit,erosion thinning of elbow of convection section of visbreaker furnace,corrosion of conduits of thermocouple of visbreaker furnace and sulfuric acid dew - point corrosion of furnace flue gas,etc.Studies have been made in respect of material selection,construction design,unit operation,inspection and maintenance etc so as to take effective measures to improve the corrosion resistance of furnace and ensure the normal reliable operation of the furnace.

oil refining,furnace,corrosion,countermeasure

TE985.9

A

1007-015X(2012)04-0011-05

2012-04- 18;修改稿收到日期:2012-05-26。

周庆(1972-),女,工程师,浙江奉化人,1997年毕业于西安石油学院机械系石油化工设备与机械专业,现从事石油化工压力容器及工业炉设计工作zhouq.lpec@sinopec.com

(编辑 王菁辉)