天铁1#~4#高炉扩容后料车车轮故障分析与排除

2012-01-04郑芸

郑芸

(天津天铁冶金集团第一炼铁厂机修车间,河北涉县 056404)

天铁1#~4#高炉扩容后料车车轮故障分析与排除

郑芸

(天津天铁冶金集团第一炼铁厂机修车间,河北涉县 056404)

针对高炉扩容后料车车轮在使用过程中存在的局部剥落、运行不平稳、更换频繁等问题进行了分析和探讨。结合生产实际,制定出了不拆卸料车车轮,快速进行补焊修复的技术方案,解决了高炉扩容后料车车轮出现的故障,节省了设备开支,保障了高炉生产的正常运行,取得了显著的社会效益和经济效益。

高炉 料车 车轮 故障 焊接 工艺

1 引言

天铁集团炼铁厂1#~4#高炉均采用斜桥式料车上料机,随着炼铁技术的进步,高炉冶炼强度不断增加,而且,各个高炉在大修后容积也相继扩大,原设计容积5.5 m3料车的上料能力已满足不了生产的需求,影响了生产率的进一步增长,经过分析和探讨,对大料车进行了扩容。料车扩容至6 m3后,不仅增加了生铁产量,而且取得了良好的经济效果。但运行一段时间后,出现料车轮毂局部剥落、运行振动等问题,对高炉上料系统造成了影响,导致高炉频繁被迫休风换轮,每次换料车车轮都需要1.5~2 h,检修时间较长,影响高炉生产,经济损失较大。在对旧车轮仔细研究分析后,决定在不拆卸损坏料车车轮的情况下,利用高炉的短暂休风对料车车轮进行补焊修复,经多次实践找到了合理的解决方案。该方案在各高炉推广后,不仅延长了车轮的使用寿命,而且大大减少了对高炉生产的影响,取得了显著的经济效益。

2 料车车轮损坏的原因分析

料车车轮是高炉上料车的重要部件之一,具有承载、传递牵引力等功能。料车本体自重10 t,装满矿后料重约10 t,车轮轮缘在运行过程中与钢轨接触部分会承受很大的压力和冲击力,其接触表面产生的弹性变形和接触应力均比较大。在运行中,两车轮会以不同的直径在钢轨上滚动,产生滑行并出现车轮磨损,车轮表面经常发生不同程度的点蚀及剥落现象。有的车轮出现大面积剥离,深度达40~60 mm,车轮接触面遭破坏,于是车轮在运行过程中,料车、钢轨与斜桥产生振动,如不及时处理,将严重损坏车轮表面,影响上料系统正常生产。

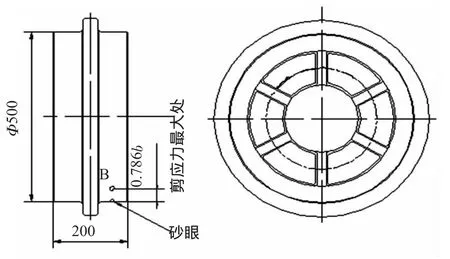

经长期观察分析,认为缺陷产生的原因为:两个相互接触的物体发生相对滚动并包含滑动时,在接触表面下0.786b(b为接触宽度之半)处出现剪应力最大。物体的点蚀裂纹主要产生在接触面下最大剪应力处,在剪应力的作用下,物体表面内将产生位错,在非金属夹杂物或晶界等障碍处不断形成堆积。由于在滚动过程中,剪应力方向长期反复发生变化,逐步形成位错方向变化,位错的互相切割产生空穴,空穴的不断集中形成空间,进而发展成裂纹。最初产生裂纹在载荷的继续作用下逐渐扩展增大,直到接近表面最终形成点蚀剥落。通过跟踪分析损坏车轮发现,在实际工作状态下,滚动表面下40~60 mm处剪应力最大,因为车轮材料具有较好的韧性,不会轻易产生龟裂、点蚀等缺陷,但由于其表面及表面下40~60 mm处往往存在某种铸造缺陷,容易产生应力集中,局部受力远远超过计算的规定值,会造成车轮表面过早疲劳损坏,见图1。

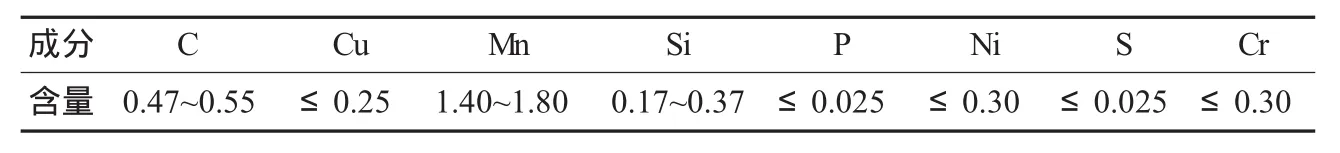

表150 Mn2合金结构钢的化学成分

图1 车轮及损坏位置示意图

3 解决料车车轮故障的措施

3.1 车轮材料技术性能

车轮材质为50Mn2,合金结构钢。主要特性为:高强度中碳调质锰钢,具有高的弹性和耐磨性,同时淬透性也较高。此钢经调质后可得到较高的综合力学性能,但热处理时有过热敏感性及回火脆性,水淬时也有产生裂纹的倾向,且对白点敏感,焊接性差,冷变形塑性低。此种钢的化学成分见表1。

此种钢的力学性能如下:抗拉强度(σb/MPa)≥930;屈服点(σs/MPa)≥785;断后伸长率(δ5/%)≥9;断面收缩率(ψ/%)≥40;冲击吸收功(Aku2/J)≥39布氏硬度(HBS100/3000)(退火或高温回火状态)≤22。

3.2 车轮本体焊接性分析

中碳调质钢的淬硬性比低碳调质钢高得多,淬火后得到马氏体组织,再经回火,得到的是回火马氏体组织,所以在焊接时,要对焊接工艺进行严格控制。一般含碳量低和杂质S、P含量低的焊接材料在焊接时,不容易出现热裂纹。同时,在焊接工艺上要做到填满弧坑和保证良好的焊缝成形,尤其是多层焊的第一层焊道的弧坑中以及焊缝的凹陷部位,这样才能大大减少热裂纹产生。

中碳调质钢含碳量及合金元素含量都较高,尤其是加入了增加淬透性的元素,因此淬硬倾向十分明显,焊接热影响区易出现硬脆的马氏体组织,增大了焊接接头产生冷裂纹倾向。为防止冷裂纹产生,应采用小的线能量施焊,并同时采取预热、缓冷及焊后热处理等措施。

3.3 修复工艺

3.3.1 焊接工艺及方法

焊接是修复的关键,焊接工艺参数见表2。

表2 焊接工艺参数

焊接方法采用焊条电弧焊。在退火状态下进行焊接,焊后再进行整体调质处理。在选择焊接材料时,应考虑焊缝金属的主要合金系统应尽量与母材相似,并对能使焊缝金属热裂倾向增加和促使金属脆化的元素严格限制,以使焊缝金属在焊后经过与母材相同的调质处理规范后,性能与母材相同。焊条型号选用E5015,因为E5015是低氢钾型,焊芯主要成分为低碳钢,熔渣的成分主要是碱性氧化物和铁合金。由于脱氧完全,合金过渡容易,能有效地降低焊缝中氢、氧、硫,所以焊缝中的力学性能和抗裂性能较好,可用于合金钢和重要碳钢的焊接。但这类焊条的工艺性能差,引弧困难和电弧稳定性差,区溅较大,不易脱渣。焊前经200~250℃2h的烘烤,用干燥的保温筒盛装。做到随用随取,以保证焊后的性能。

3.3.2 操作要点及注意事项

(1)由于车轮经磨损本体内存有大量污物,采用碳弧气刨吹去污物,然后用手提角磨机打磨损坏部位至露出金属光泽,用角磨机将损坏部位打磨成U形,减少施焊应力。将焊接区及周围100 mm范围内的油、污、锈、水、渣等一切赃物清理干净。

(2)焊接时采用短道、快速、不摆条、断续、分散焊法,每段长度不超过30 mm,收弧时要填满弧坑。焊完一道立即用钝头小锤锤击整个焊道,以尽快释放焊接应力,锤击速度要快,力量由重渐轻,并较彻底清理干净焊道上的熔渣,方便下层焊接时的融合。填充焊接时焊肉要均匀平整,保持层间温度,在焊接过程中如发现焊接缺陷,应立即进行修磨处理。焊后立即用石棉带缠包在焊缝周围,保温缓冷。

(3)损坏处补焊后,由于是局部焊接,为了消除应力或裂纹,采用损坏部位氧-乙炔火焰局部加热回火方法。采用大号割炬中性火焰来回缓慢摆动,将车轮加热到表面出现目视可见暗红色,保温,消除应力处理后应立即在损坏处盖上石棉板保温。

(4)在温度冷却到室温后对补焊区域进行打磨,使之与焊补部位周围形成圆滑过渡。然后进行着色探伤检查,经检验补焊区未见损坏痕迹,补焊工艺成功,运行试车状态良好。

此次料车车轮的补焊,从坡口打磨、焊前预热到实施补焊的全过程要严格控制温度范围、焊接线能量、表面锤击、焊后热处理、保温以及焊接顺序等每道工序,这样才能确保补焊工作顺利完成。

4 改进后效果

采用此种方案修复的高炉料车车轮,经使用后,效果良好,不仅确保了扩容后料车的稳定运行,而且可以实现在不拆卸车轮的情况下,对车轮进行快速修复,节约了备件费用,减少了检修时间及人力,大大减少了因更换车轮造成的高炉休风,取得了显著的经济和社会效益。

5 结束语

通过对高炉料车车轮焊接工艺的改进,摸索出了一套较为可靠的料车车轮修复技术,不仅提高了料车车轮的使用寿命,满足了料车扩容后的生产实践,而且减少了因频繁更换车轮造成的休风对高炉生产的影响,为高炉其他相关设备的修复提供了借鉴。

[1]张昌富.冶炼机械[M].北京:冶金工业出版社,2003.

[2]王庆春.冶金通用机械与冶炼设计[M].北京:冶金工业出版社,2006.

Analysis and Solution of Material Car Wheel Failure after Tiantie BF's 1~4 Capacity Increase

Zheng Yun

(Mechanical Maintenance Workshop of Iron-making Plant 1,Tianjin Tiantie Metallurgy Group,She County,Hebei Province 056404)

The author analyzes and discusses the problems of material car wheel after BF capacity increase,such as local strip,unsteady running and frequent exchange.A technical solution was formulated that the repair was done by fast patch welding without dismantling the wheels.The failure of car wheel was finally handled.Equipment expenditure was saved and BF normal running ensured.Prominent social and economic benefits were acquired.

BF,material car,wheel,failure,welding,process

郑芸,女,工程师,2002年毕业于宁夏大学过程装备与控制工程专业,现从事高炉设备维护管理工作。

(收稿 2012-03-23 编辑 潘娜)