小管径天然气管道封堵动火作业新技术

2012-01-03李浩玉王喜娟王春艳

李浩玉,王喜娟,王春艳

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

小管径天然气管道封堵动火作业新技术

李浩玉,王喜娟,王春艳

(中国石油长庆油田分公司第二采气厂,陕西榆林 719000)

氮气置换动火技术因操作规程标准和指标控制严格、安全等级极高,常用于气田管道动火作业,但投运后的天然气管道中除含大量甲烷外还含少量凝析油和游离水,导致氮气置换动火作业存在困难,管道内无法置换干净的凝析油因挥发导致置换作业周期延长、成本增加。通过将研制成功的天然气管道新型封堵剂 (固水乳化剂)及小管径冷冻封堵工艺和设备,与气田现用置换动火技术结合,有效地缩短小管径天然气管道置换动火作业周期,降低作业成本,确保氮气置换动火作业更经济、更安全、更实用。

天然气管道;小管径;氮气置换;动火作业;凝析油;固水乳化剂

0 引言

天然气管道运行中,内部含大量甲烷,该化合物无色、无味、易燃、易爆,爆炸极限5%~15%。国内外气田为确保天然气管道动火作业安全可靠,常选用置换动火技术、微正压不置换动火技术、安全封堵动火技术等,其中氮气置换动火技术因具有技术操作规程标准、指标控制严格、安全等级极高等优点被广泛应用。但在实际置换动火作业中,原来置换合格的天然气管道因内部存在的凝析油挥发导致动火焊接作业中变为置换条件不合格,需停止焊接重启氮气置换,直至条件合格后方可继续动火,这就延长了动火作业周期,增加了动火作业成本。

现有安全封堵动火技术是当动火点远离阀门时,为有效减少油气泄漏、确保动火环境安全而采用的管道内局部封堵动火的技术。该技术可截断管道内的油气流,把带油动火变成无油动火,常用于站场改线、管道交错走向不明等情况。

安全封堵动火技术有不同的分类方法:一是按物理机械手段分为悬挂式封堵动火、桶式封堵动火、折叠式封堵动火等;二是按管道内介质是否流动分为停输封堵动火和不停输封堵动火;三是按照封堵形态分为囊式封堵动火、盘式封堵动火、筒式封堵动火、黄油墙封堵动火和冷冻封堵动火。目前现有此类封堵动火技术最高承压0.2~0.8 MPa,结合天然气管道内因凝析油挥发致使动火管道压力增高的现状,需研发承压更高的管道封堵剂,以确保置换动火更安全、经济、实用。

1 小管径天然气管道封堵动火新技术

针对天然气管道氮气置换动火过程中因内部无法置换干净的凝析油挥发导致作业周期延长、成本增加的弊端,特研制出适用于气田含凝析油管道的新型封堵剂及小管径冷冻封堵工艺和设备。

1.1 封堵剂性能试验

在气田管道封堵作业时,考虑管道倾斜、水流动性较大等情况,向管道内注水实现冷冻封堵的困难较大,因此需要研制一种固水乳化剂来实现管道冷冻封堵。

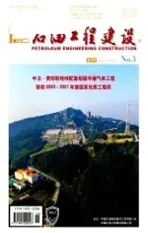

用高压氮气瓶 (压力16 MPa)出口的压力控制阀给填充封堵剂的密闭工作筒加压,验证封堵剂的承压、耐压及解压等性能,工作筒选用D 60~114mm等四种规格管子。封堵剂试验见图1。

1.1.1 固水乳化剂的性能

根据定性试验结论,固水乳化剂应有较强的保水性,冷冻后有良好的强度和密封性,解冻后能恢复原来的膏状体且易溶于水。通过了解化学试剂性质和大量室内试验,最终选取的材料是:滑石粉、乳胶粉、水等。此固水乳化剂承压>2.5 MPa,耐压时间>3 h(若保持封堵剂的冷冻环境,则承压和耐压时间可任意延长),加热后易破碎 (或溶解),残渣能够在分离器分离出,不影响管道正常运行。

1.1.2 固水乳化剂的解冻时间

通过性能试验来确定固水乳化剂解冻所需时间。采用D 114 mm×12 mm、D 89 mm×10 mm、D 76 mm×9 mm、D 60 mm×8 mm的四种规格天然气管作为工作筒,分别取800、500、300、200 mL的固水乳化剂,将其冷冻固化后在不同的温度下解冻,统计解冻时间,见表1。

表1 不同剂量固水乳化剂的解冻时间/min

试验数据线性拟合公式如下:

(1) 800 mL: y=-1.010 7 x+141.32

(2) 500 mL: y=-0.803 6 x+112.54

(3) 300 mL: y=-0.739 3 x+97.75

(4) 200 mL: y=-0.785 7 x+97.714

式中: x为加热温度,y为解冻时间。应用以上拟合公式可以对固水乳化剂的解冻时间做小范围的估计,具有一定参考价值。

1.2 封堵工艺试验

1.2.1 封堵工艺操作步骤

有吹扫冷流体封堵和包裹低温介质封堵两套封堵工艺,其操作步骤如下。

1.2.1.1 吹扫冷流体封堵工艺

该工艺是用冷流体 (如液态二氧化碳等)吹管道外壁来实现固水乳化剂冷冻封堵的工艺,可通过以下冷冻设备来实现,见图2。

操作步骤如下:

(1)测算出管道焊接热影响区长度L,组装可拆分携带的推塞17、推杆15、手柄16,将配制好的固水乳化剂10和两侧的可溶性支纸板9依次放入管道内,并用推塞17推入距管道焊接切口8的2 L处。

(2)将保温夹套3包裹在管道1内填充固水乳化剂对应的外壁位置处,注意用扎带2捆扎保温夹套两端,在保温夹套与输气管道之间留有一定的换热间隙。

(3)用导气管12将冷流体瓶13和马牙气嘴11连接起来,用导气管7接于马牙气嘴6上,导气管7另一端接入焊接切口8处,将冷气导入管道中提高冷冻效率,打开冷流体瓶气阀,导入冷流体,合理控制冷流体出口的流量调节阀,确保冷却温度不低于管材的适用温度。

(4)当固水乳化剂变成固体时,将导气管7从焊接切口处的一端移出,检测可燃气浓度,合格后实施安全隔离、动火焊接等作业,同时确保动火焊接时继续向保温夹套3与管道1间通入一定量的冷流体,维持固水乳化剂冰冻的状态。

(5)动火焊接完毕后,向保温夹套3与管道1间通入热介质 (如热水),或用加热带缠绕于管道冷冻部位,使固水乳化剂解冻恢复原膏状体,待管道运行时在分离器中分离出。

1.2.1.2 包裹低温介质封堵工艺

这是在保温夹套与管道间裹上低温介质 (如干冰)来实现固水乳化剂冷冻封堵的工艺,冷冻设备和第一套方案相同,但保温夹套与管道间不是通入冷流体,而是包裹低温介质干冰来实现冷冻,部分设备见图3。

操作步骤与上述吹扫冷流体封堵工艺除了步骤(2)、(3) 外基本相同, 步骤 (2)、(3) 更替为: 在保温夹套3内填充适量的低温介质干冰,确保冷却温度不低于管材的适用温度;后将其包裹在管道1内填充固水乳化剂对应的外壁位置,注意用扎带2捆扎保温夹套两端。

1.2.2 管道焊接热影响区的确定

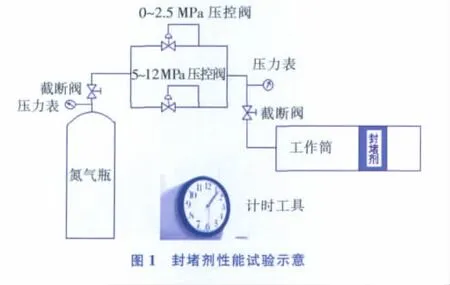

管道动火作业时常采用氩弧焊和电焊,焊接瞬时温度1 500~3 000℃,在焊接热循环的作用下,热影响区的组织分布是不均匀的,熔合区和过热区将出现严重的晶粒粗化,是整个焊接接头的薄弱地带。管道焊接热影响区示意见图4。

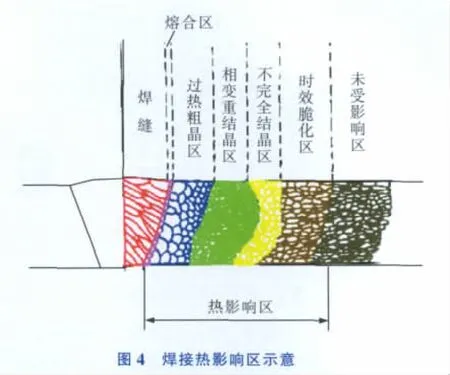

用ANSYS计算分析软件模拟管道焊接热影响区。模拟时设定筒体材料为20#碳素钢,焊缝材料假定与母材相同,筒体外径60 mm,内径52 mm,壁厚4 mm,长度250 mm,同时按标准设定焊接条件:电流250A,焊接电压24 V,焊接速度1.5 m/h,输入热能效率0.76,设定单道焊、环向焊缝。分析模型见图5(a),为简化模型,除了环向焊缝处加以1 500℃的温度,其他全部按夏季现场环境温度40℃加边界条件,则可将瞬态分析转化为稳态分析,此稳态也是一个极限状态,可得管道焊接热影响区的最大范围。结果见图5(b)。

由图5(b)可看出:在极限状态下管道焊接热影响区沿轴向很小,仅为200 mm。

再依次对D 60 mm×8 mm、D 76 mm×9 mm、D 89 mm×10 mm、D 114 mm×12 mm等四种规格的小管径采气管道进行上述分析,最终确定管道的焊接热影响区为200 mm。

1.2.3 管材的适用温度

气田管道常采用20#钢,化学成分及含量为:C(0.17%~0.24%)、Si(0.17%~0.37%)、 Mn(0.35%~0.65%)、 S (≤0.035%)、 P (≤0.035%)、Cr(≤0.25%)、 Ni(≤0.25%)。 GB 50316-2008《工业金属管道设计规范》中关于20#钢的中低压管道,其适用温度为-20~350℃。所以在固水乳化剂的冷冻封堵工艺中,冷却温度不能低于-20℃。

1.3 综合试验

用不同规格的气田管道做工作体来验证固水乳化剂的冷冻封堵性能。

1.3.1 D 60 mm×8 mm管道的吹扫冷流体封堵

(1)试验物品:固水乳化剂、保温夹套、冷流体 (液态 CO2)。

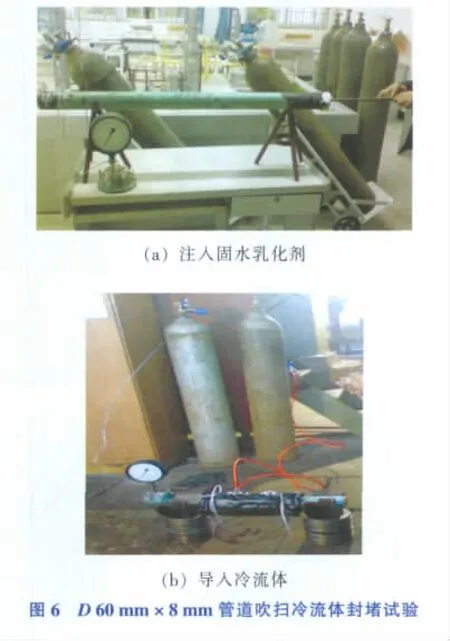

(2)试验步骤:先测算出该管道焊接热影响区L为200 mm,然后按文中吹扫冷流体封堵工艺步骤进行试验,现场试验见图6。

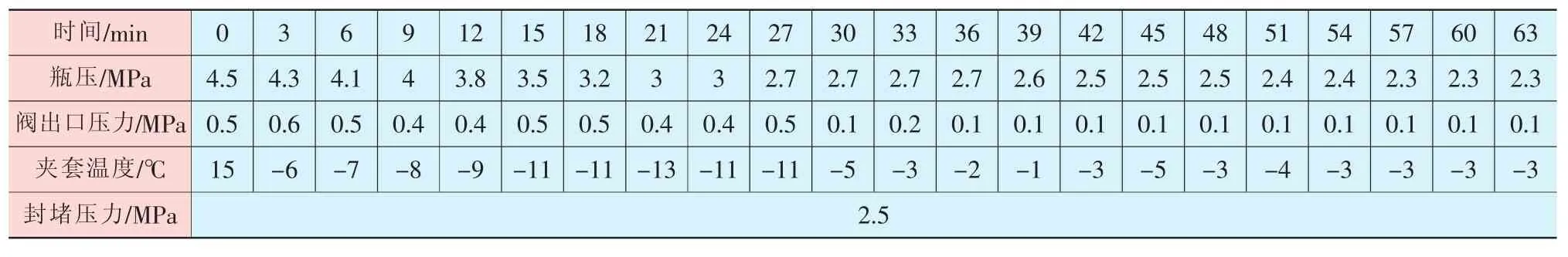

(3)试验结果:在冷冻过程中记录液态CO2瓶压力、减压阀出口压力、冷冻夹套内的温度及封堵压力,统计结果见表2。

表2 D 60 mm×8 mm管道吹扫冷流体封堵试验记录

将试验数据在坐标轴中描出,进行拟合处理,见图7。在固水乳化剂冷冻后,将减压阀压力(封堵压力)调至2.5 MPa,保温夹套内温度维持在0℃以下,恒温,则在超过1 h时仍可完全实现封堵压力2.5 MPa;液态CO2消耗量为1.5瓶,约7.5 kg。

1.3.2 D 76 mm×9 mm管道的吹扫冷流体封堵

(1)试验物品:固水乳化剂、保温夹套、冷流体 (液态 CO2)。

(2)试验步骤:先测算出该管道焊接热影响区L为200 mm,然后按文中吹扫冷流体封堵工艺步骤进行试验。

(3)试验结果:在冷冻过程中记录下液态CO2瓶压力、减压阀出口压力、冷冻夹套内温度及封堵压力,结果见表3。

将试验数据在坐标轴中描出,进行拟合处理,见图8。在固水乳化剂冷冻后,将减压阀压力 (封堵压力)调至2.5MPa、保温夹套内温度维持在0℃以下、且恒温,则在超过1h时仍可完全实现封堵压力2.5MPa;液态CO2消耗量为3.5瓶,约17.5kg。1.3.3 D 89 mm×10 mm管道的包裹低温介质封堵

表3 D 76 mm×9 mm管道吹扫冷流体封堵试验过程记录

(1)试验物品:固水乳化剂、保温夹套、低温介质 (干冰)。

(2)试验步骤:先测算出该管道焊接热影响区L为200 mm,然后按文中包裹低温介质封堵工艺步骤进行试验,现场试验见图9。

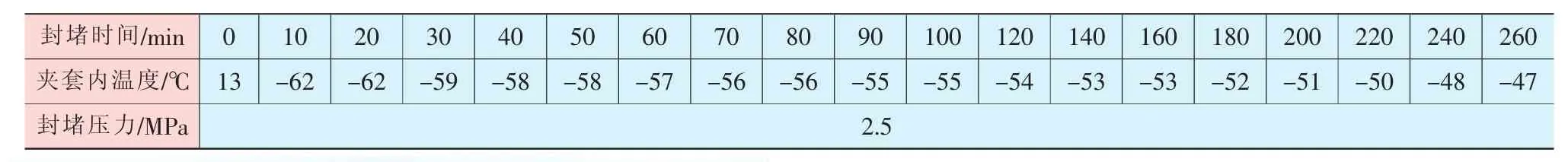

(3)试验结果:在冷冻过程中记录下冷冻夹套内的温度及封堵压力,统计结果见表4。

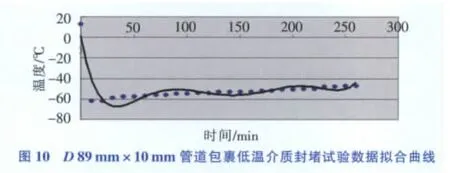

将表4试验数据在坐标轴中描出,进行拟合处理,见图10。

表4 D 89 mm×10 mm管道吹扫冷流体封堵试验记录

在固水乳化剂冷冻后,将减压阀压力 (封堵压力)调至2.5 MPa、保温夹套内温度维持在-40℃以下,则在4.3h时仍可完全实现封堵压力2.5 MPa,干冰消耗量为2kg。

1.3.4 D 114 mm×12 mm管道的包裹低温介质封堵

(1)试验物品:固水乳化剂、保温夹套、低温介质 (干冰)。

(2)试验步骤:先测算出该管道焊接热影响区L为200 mm,再按文中包裹低温介质封堵工艺步骤进行试验。

(3)试验结果:在冷冻过程中,记录下冷冻夹套内的温度及封堵压力,统计结果见表5。

将试验数据在坐标轴中描出,进行拟合处理,见图11。

在固水乳化剂冷冻后,将减压阀压力 (封堵压力)调至2.5 MPa、保温夹套内温度维持在-40℃以下,则在超过5.3 h时仍可完全实现封堵压力2.5 MPa;干冰消耗量2kg。

表5 D 114 mm×12 mm管道吹扫冷流体封堵试验记录

1.4 试验结果

(1)成功研制管道封堵剂——固水乳化剂,能在冰冻状态下实现2.5 MPa的封堵压力,且封堵时间在1~4.5 h,确保在气田含凝析油系统动火焊接时完全隔离管道内油气流,同时加热后易破碎 (或溶解),残渣能够在分离器分离出,不影响管道正常运行。

(2)确定了冷冻封堵技术为吹扫冷流体封堵技术。从对管材应力影响角度分析,吹扫冷流体封堵技术的冷却温度-13~-1℃,包裹低温介质封堵技术的冷却温度-62~-39℃,而气田管道常用的20#钢适用温度-20℃~350℃;从冷却温度的控制方面分析,吹扫冷流体封堵技术的冷却温度可通过冷流体出口的流量调节阀精确控制,而包裹低温介质封堵技术的冷却温度只能通过保温夹套内干冰存储量来控制,无法精确调控。

2 吹扫冷流体封堵技术的现场应用步骤

(1)确定控制阀门,截断动火管道的上下游,并放空管道。

(2)确定氮气注入口和排放口,从动火管道的一端开始用氮气置换管道内的天然气,同时多处设立可燃气浓度检测点,当检测到可燃气浓度低于爆炸下限的20%时置换合格。

(3)用绝缘物卡开动火管段上下游,用机械切割管道的动火部位。

(4)为防止随时间推移已置换合格的动火管道因内部凝析油的挥发造成置换不合格,从而阻止动火作业进行的情况发生,特在动火部位的上下两端约管道焊接热影响区2倍的位置处,各填充本项目研制的管道封堵剂,应用吹扫冷流体封堵技术对动火部位的上下游实施冷冻封堵。

(5)管道动火完成后,应用吹扫热流体封堵技术对封堵剂进行解冻。

(6)选择氮气注入口,从动火管道的一端开始用氮气置换管道内的混合气体,同时多处设立可燃气浓度检测点,当检测氧气浓度低于5%时置换合格。

(7)按照操作规程投运管道。

3 结束语

天然气管道新型封堵剂及小管径冷冻封堵工艺和设备,实现了小管径天然气管道在动火焊接时完全隔离管道内油气流,消除了管道内无法置换干净的凝析油对动火作业的安全隐患,且封堵承压>2.5 MPa,耐压时间>3 h。

新型封堵剂适用于任何管径的含凝析油管道,封堵工艺和设备仅适用于D≤114 mm的小管径管道。需进一步开展大管径管道封堵工艺试验,必要时完善封堵剂。

[1]朱力挥,院振刚,许爱华,等.天然气输气工程动火连头技术[J].电焊机,2007,37(2):62-66.

[2]杨惠谷.不停输封堵技术在天然气管道移位工程中的应用[J].压力容器,2005,23(1):46-48.

[3]星玉华.天然气钢管带气封堵器技术[J].青海科技,2008,37(2):75-76.

[4]秦红.不停输带压封堵技术研究[J].管道技术与设备,2009,30(2):43-45.

[5]方雄超.输气管道不停输动火施工探讨[J].建材与装饰,2008,(1):186.

[6]石宇熙.天然气带气接管施工技术[J].上海煤气,2009,30(2):25-26.

New Hot Work Technique for Small Diameter Gas Pipeline Blockage

LI Hao-yu(No.2 Gas Extraction Factory of PetroChina Changqing Oilfield Co.,Ltd.,Yulin 719000,China),WANG Xi-juan,WANG Chun-yan

Nitrogen replacement technique is widely used in the hot work of gas pipelines because of its standard operating procedures,strict control specifications and high safety level.However,after putting a gas pipeline into operation,there is a small amount of condensate oil and free water in addition to large amounts of methane in the pipeline,which could lead to difficulty for the hot work with nitrogen replacement.Condensate oil in the pipeline can’t be replaced completely and residual condensate oil will volatilize leading to replacement operation period extended and cost increased.By combining the use of the developed new blockage agent (water fixation emulsifier) and the process and equipment for freeze coagulation blockage of small diameter pipeline with the available replacement technique for hot work,the operational period and cost of hot work for small diameter pipeline will decreased effectively and the hot work will be more economical,safer and more practical.

natural gas pipeline;small pipe diameter;nitrogen replacement;hot work;condensate oil;water fixation emulsifier;small diameter

10.3969/j.issn.1001-2206.2012.01.014

李浩玉 (1975-),男,甘肃镇原人,工程师,2002年毕业于西安石油大学,从事天然气开采集输工作。

2011-01-13