胜利海上埕岛油田注水系统腐蚀机制

2012-01-03孙建芳

孙建芳

(1.中国地质大学能源学院,北京 100083;2.中国石化股份胜利油田分公司地质科学研究院,山东东营 257015)

胜利海上埕岛油田注水系统腐蚀机制

孙建芳1,2

(1.中国地质大学能源学院,北京 100083;2.中国石化股份胜利油田分公司地质科学研究院,山东东营 257015)

采用标准失重法和电化学方法研究胜利海上埕岛油田注水体系金属腐蚀状况。结果表明:挂片在注入水中腐蚀速率随温度改变呈抛物线形态变化,50~60℃时腐蚀速率最高,腐蚀速率与水中的溶解氧含量呈正相关关系;挂片在3种水样中的腐蚀速率由高到低依次为水源井水、采出水、海水;3种水样中的腐蚀过程主要受阴极控制,在海水中的腐蚀类型为全面腐蚀,在采出水和水源井水中存在孔蚀,且在采出水中的孔蚀反应电阻远大于水源井水的;配伍性良好的回注水体系可在一定程度上降低挂片的腐蚀速率。

埕岛油田;注水;腐蚀机制;电化学;海水

海上采油作业中,管道腐蚀老化是严重的问题,防治措施包括管柱渗氮、镍磷镀、添加SK缓蚀剂等防腐工艺[1-6]和混注或配注方式[7-8],但由于回注水的热力学不稳定性和化学不稳定性以及水中大量的成垢盐类溶解度随温度、压力而变化等混合因素,会逐渐显现出结垢堵塞现象,这会严重威胁油田的正常生产[9-12]。笔者针对目前海上油田注水体系中存在的腐蚀问题[13-14],开展胜利海上埕岛油田腐蚀类型、腐蚀影响因素和腐蚀机制的研究,确定腐蚀的主要类型,考察各因素对腐蚀的影响,在此基础上研制适用于胜利海上埕岛油田注水体系的缓蚀药剂。

1 实验

1.1 水样与垢样分析

采用X'PertPROMPD型X射线衍射仪(荷兰帕纳科公司)对海洋采油厂的腐蚀样品进行分析,确定样品的主要类型及成分。采用TR8-DGS-Ⅲ型等离子发射光谱仪分析水样中各离子质量浓度。

1.2 电化学测试

电化学测试装置包括M398腐蚀电化学综合测试系统、电化学工作站和挂片(Q345钢片)。

(1)Tafel极化曲线测量,扫描范围-300~300 mV,扫描速率1 mV/s,扫描方向从腐蚀电位处开始分别向正负两个方向扫描。

(2)交流阻抗谱测定,实验温度为50℃,激励电压信号为10 mV,频率范围为100 kHz~1 MHz。实验介质分别为过滤后海水、采出水、水源井水。

1.3 腐蚀评价

采用石油天然气行业标准SY/T5273-2000油田采出水用缓蚀剂性能评价方法,实验腐蚀温度50℃,腐蚀时间7 d。

2 结果分析

2.1 水样与腐蚀垢样分析

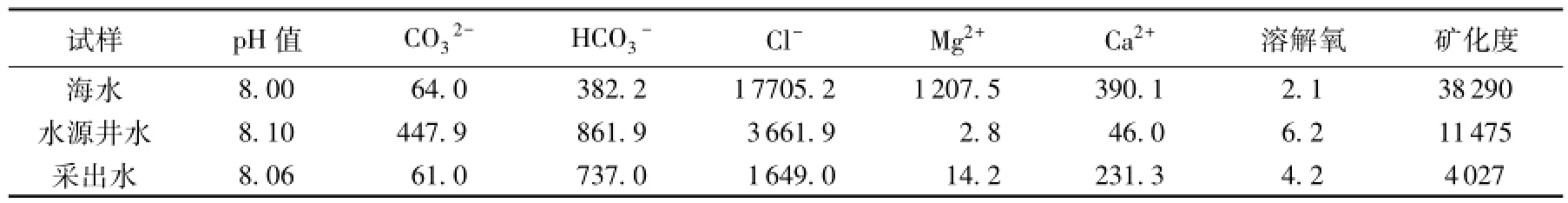

对埕岛油田1号平台采集的海水、水源井水和地层采出水样品进行分析,主要包括水样中各类离子的质量浓度、pH值、矿化度及水中溶解氧的质量浓度,实验数据见表1。

由表1可知,3种水样均为弱碱性,因此管材的主要腐蚀类型为吸氧腐蚀。金属发生氧去极化腐蚀时,多数情况下阳极过程发生金属活性溶解,腐蚀过程处于阴极控制之下。氧去极化腐蚀的速率主要取决于溶解氧向电极表面的扩散速率和氧在电极表面的放电速率。大多数情况下氧向电极表面的扩散速率决定了整个吸氧腐蚀过程的速率。因此,凡是能影响氧扩散速率的因素都会影响腐蚀速率,主要包括溶解氧质量浓度、温度、矿化度及流动状态等。海水、水源井水和采出水中的易成垢离子(Mg2+、Ca2+、CO3

2-、HCO3-)质量浓度相差较大,不配伍性表现明显;当采用混配体系作为回注水时,可能会存在结垢现象。另外,3种水样的Cl-含量均较高,其中海水尤为突出,一般认为,氯离子含量是影响腐蚀的重要因素,氯离子虽不直接参与腐蚀过程,但对腐蚀具有加速作用。?

表1 水样分析数据Table 1 Analysis data of water sam p les mg/L

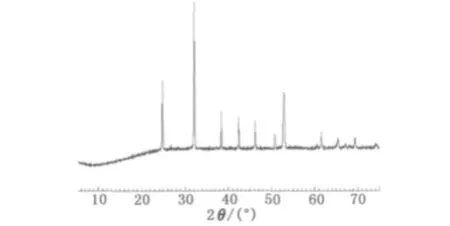

对海洋采油厂现场管柱的腐蚀产物进行X射线衍射定性分析,以确定腐蚀产物的主要成分,结果见图1。从图1中可以看出:2θ为32.06°、46.24°、52.88°、69.40°处有峰,证明腐蚀产物中有菱铁矿(Fe-CO3),此外还有少量二氧化硅(SiO2)。由X射线衍射分析数据可知,腐蚀产物主要以碳酸铁为主,约占腐蚀产物总量的97%(质量分数)。

图1 现场腐蚀产物的XRD分析Fig.1 XRD analysis of corrosion sam p le in sea oilfield

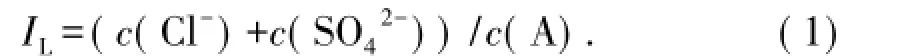

2.2 Cl-腐蚀趋势预测

采用Lador指数法预测Cl-对金属的腐蚀倾向。

其中,IL为Lador指数;c(Cl-)、c(SO42-)、c(A)分别为水中氯离子的浓度、水中硫酸根离子的浓度、总碱度,mmol·L-1(以1/2 CaCO3计)。随着IL的增大,水对金属的腐蚀性增强,IL>0.5时,其腐蚀性较明显。采用Lador指数法预测得到海水、水源井水、采出水的IL分别为34.36、2.89、1.84。可以看出3种水样的IL均大于0.5,说明Cl-对3种水样的腐蚀性均有明显影响;海水的IL最大,采出水的最小,说明Cl-对海水腐蚀性的影响要远大于水源井水和采出水。

2.3 溶解氧对腐蚀速率的影响

采用标准失重法考察挂片在充氧、原始(不充氧)及充氮气除氧3种水样中的腐蚀速率。实验温度为50℃,结果见图2。

从图2中可以看出,挂片在不同水样中的腐蚀速率均随着溶解氧含量的升高而增大,说明溶解氧是影响腐蚀速率的重要因素。

挂片在海水,水源井水以及采出水中发生氧的还原反应为

根据平衡电位方程可知,其他条件相同时,溶解氧浓度越高,电极电位越正,其氧化态先还原而析出,发生阴极反应。金属腐蚀过程为电化学反应,阳极与阴极的初始电位差是腐蚀的原动力,其他条件相同时,初始电位越大,最大腐蚀电流越大,反应过程也相对较快。挂片在不同水样中发生Fe-2e= Fe2+反应的阳极平衡电位相同,因此阴极平衡电位决定了挂片腐蚀反应的最大腐蚀电流。根据能斯特方程可知,在其他条件均相同时,氧气浓度越高,阴极平衡电位越大,最大腐蚀电流越大,腐蚀反应速率也相对较快。

图2 溶解氧对腐蚀速率的影响(50℃)Fig.2 Effect of soluble oxygen on corrosion rate of testing coupon(50℃)

采用能斯特方程计算常温常压下腐蚀反应在不同水样中的阴极平衡电势,结果表明,水源井水、海水、采出水的电极电势分别为0.695、0.693、0.694 V。可以看出,在常温常压及理想状态下,水源井水中腐蚀反应的阴极平衡电位最高,采出水居中,海水最低。因此可以推断,在此条件下,水源井水的腐蚀速率应当略大于海水和采出水的。

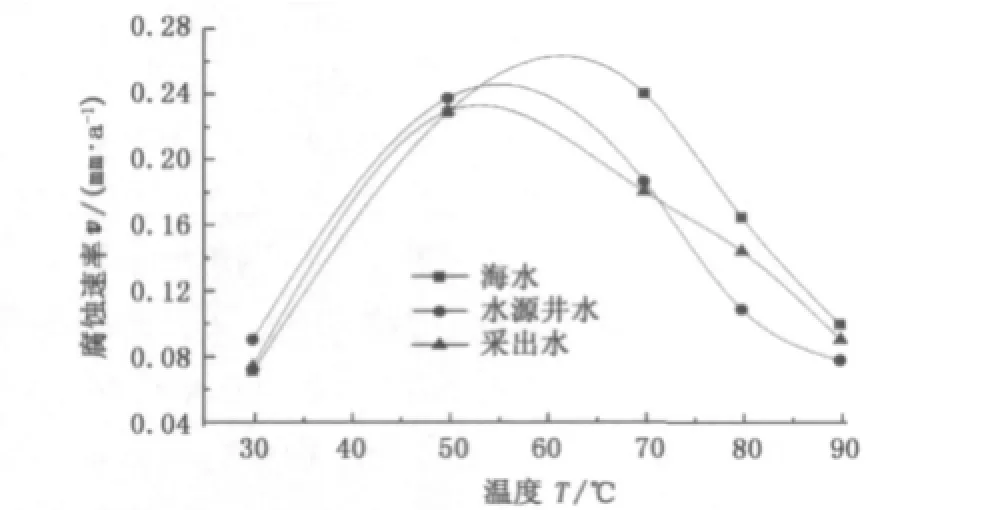

2.4 温度对腐蚀速率的影响

采用标准失重法,考察挂片在不同水样、不同温度下的腐蚀速率。实验周期为7 d,结果见图3。图3表明,在较低温度时,挂片腐蚀速率随温度的升高而增大,在50~60℃(现场)出现一个最大峰值,然后温度继续升高,挂片腐蚀速率下降。从热力学上分析,温度的升高可以加快腐蚀反应,从腐蚀动力学上分析,温度升高,可以降低回注水的溶液电阻,增强回注水的导电能力,同时增加水样的对流和扩散性能,从而加速阴极反应过程;温度升高直接影响到挂片腐蚀的阳极行为,温度升高,挂片腐蚀电位正移,使得钝化难以维持,从而加剧腐蚀,因此在较低温度时,腐蚀速率随着温度的升高而增大。另一方面,温度升高使氧气在水中的溶解度下降,对氧去极化腐蚀产生抑制作用,从而降低腐蚀反应速率,因此随着温度的继续升高,腐蚀速率出现下降趋势。同时,低温时挂片在水源井水中的腐蚀速率最大,而在高温区间,挂片在海水中的腐蚀速率最大。这主要是因为在低温时,水源井水的溶解氧浓度最高,相对应的挂片吸氧腐蚀过程中氧气扩散速率最快,因此腐蚀速率最高。在高温时,氧气的逸出速率显著增大,在水样中的溶解度迅速下降,此时矿化度成为影响腐蚀的重要因素,海水的矿化度最大,电导率最高,因此电化学反应阻力最小,同时温度的提高也加速了对去极化有促进作用的离子运动速率,所以高温时,挂片在海水中的腐蚀速率最大。

图3 温度对挂片在单一水样中腐蚀速率的影响Fig.3 Effect of tem perature on corrosion rate of Q345

2.5 腐蚀的电化学机制探讨

图4为挂片在温度为50℃时不同水样中的Tafel极化曲线。

图4 3种水样的极化曲线Fig.4 Polarization curves of threewater samples

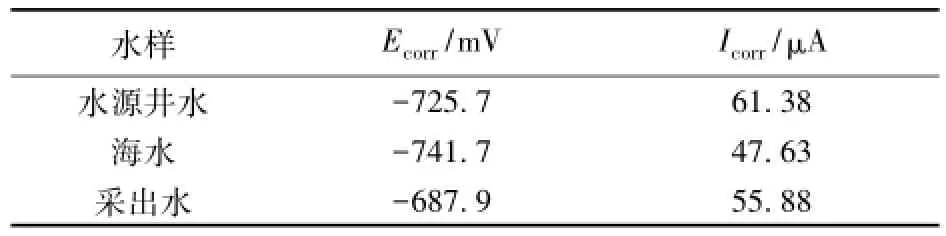

对图4进行电化学分析,分析数据见表2。从Tafel曲线上看,3条曲线明显为阴极控制型极化过程,从图上分析应该是受氧的扩散控制。金属的自腐蚀电位Ecorr反映了金属的腐蚀倾向,腐蚀电位越低金属越容易腐蚀,由此可知,挂片在3种水样中的腐蚀倾向由大到小为采出水、水源井水、海水。金属的腐蚀电流Icorr反应了金属的腐蚀速率,可见挂片在3种水样中的腐蚀速率都不太大,挂片在水源井水中腐蚀速率最大,海水中腐蚀速率最小,这与标准失重法的实验结果相一致。

表2 极化曲线分析的电化学参数Table 2 Electrochem ical parameter of polarization curve

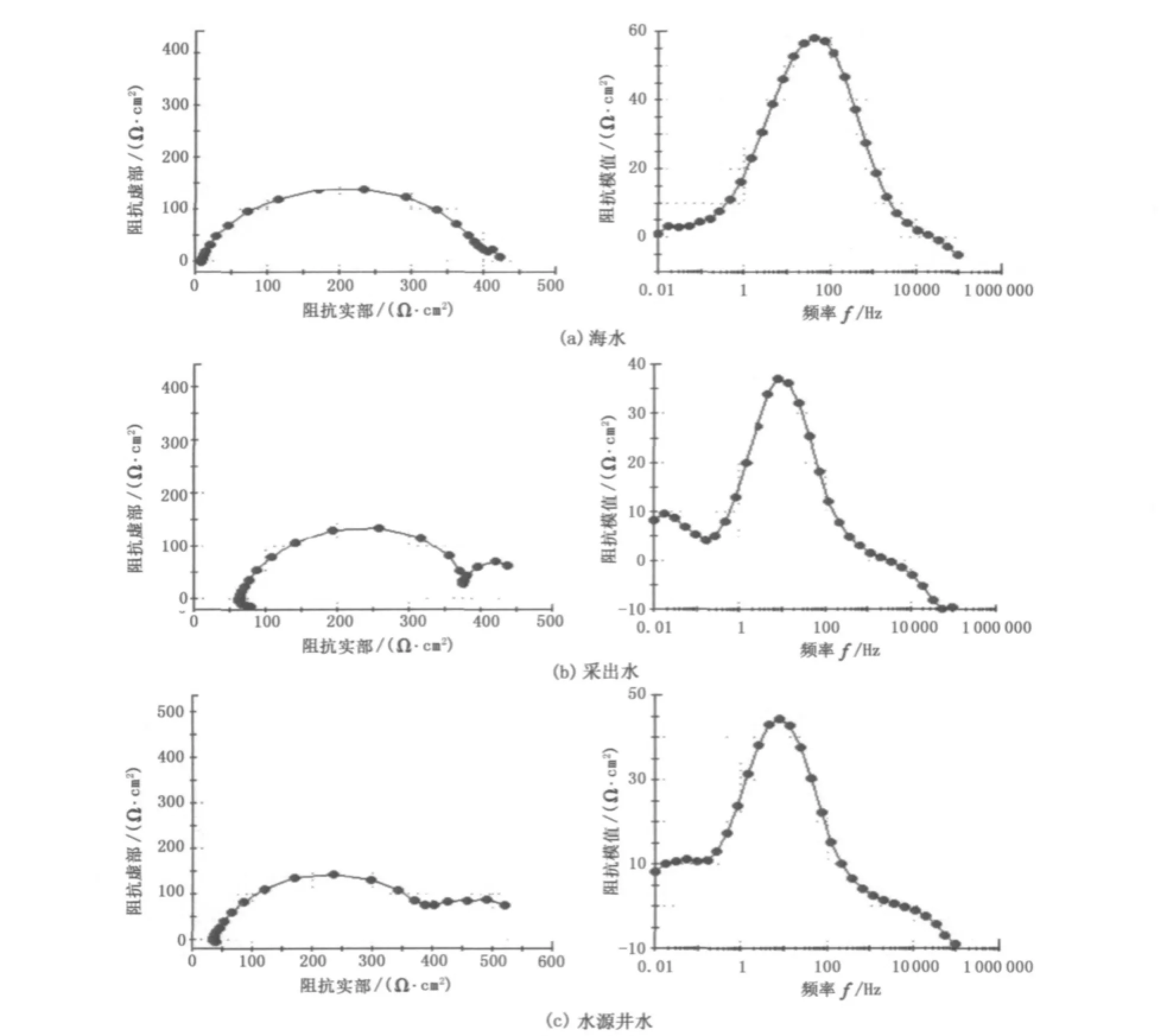

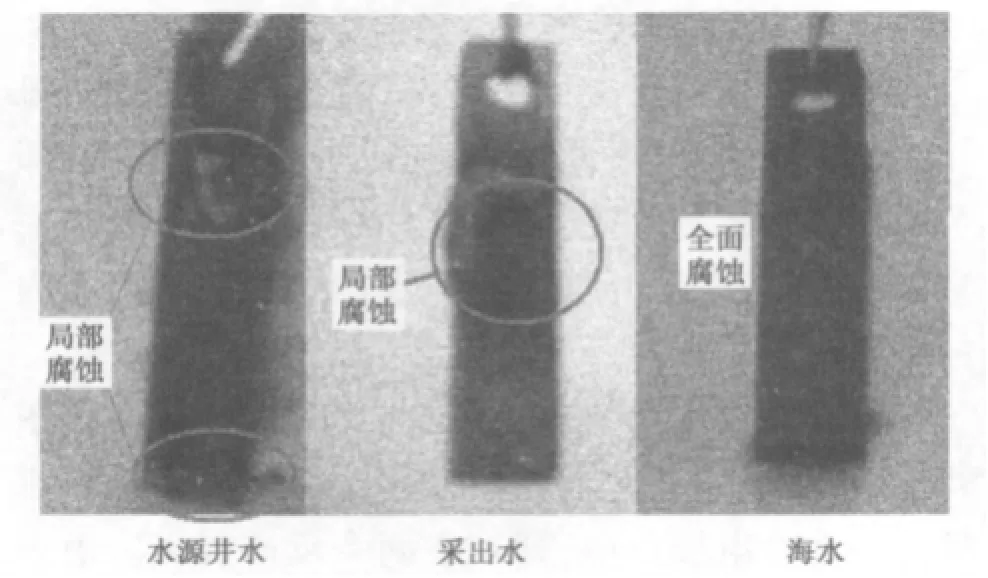

图5为不同水样中挂片的腐蚀交流阻抗谱。从挂片在海水的腐蚀交流阻抗图可以看出,曲线只显示有一个时间常数,说明只存在一个阴阳极界面,即只有一个电化学反应,因此挂片在海水中进行全面腐蚀,没有发生局部腐蚀。实际上,普碳钢在海水内一般不会发生孔蚀等现象。

从挂片在水源井水和采出水的腐蚀交流阻抗图可以看出,曲线有两个圆弧,即有两个时间常数,说明存在两个电极反应,即存在两个反应界面。由于实验中均采用相同材质,根据海水的阻抗谱,排除两个反应界面由材质引起,说明挂片在水源井水和采出水中产生了孔蚀,这与实验中观察到的现象一致(图6)。

图5 3种水样的交流阻抗谱Fig.5 EIS of three water sam p les

图6 挂片在不同水样中的腐蚀情况Fig.6 Coupon corrosion test in various water sources

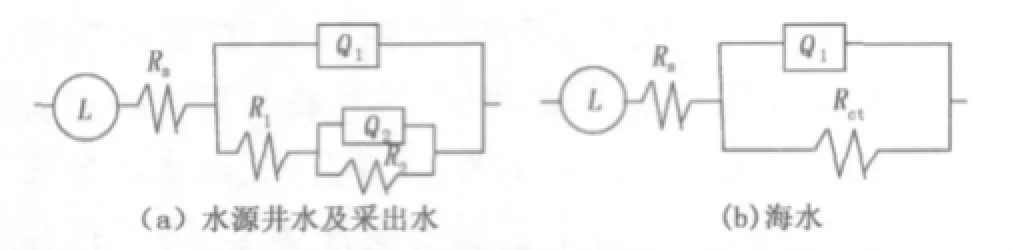

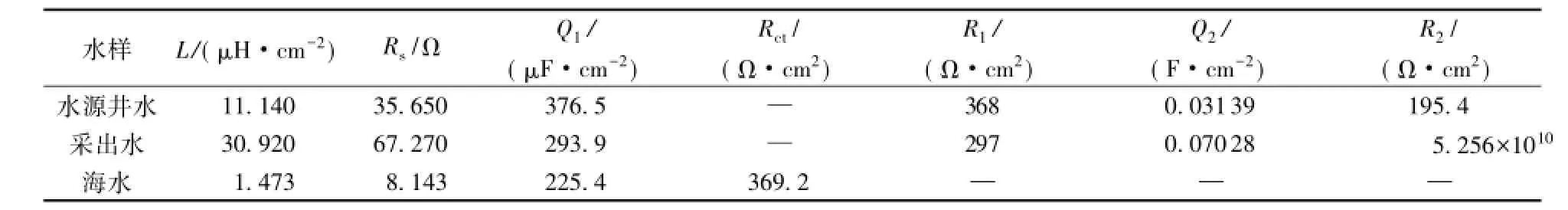

由交流阻抗图拟合得到电化学参数,3种水样交流阻抗的等效电路见图7。其中,L为电感;Rs为溶液电阻;Q1为溶液/基体界面常相位元件电量;R1为蚀孔内溶液电阻;Q2为蚀孔内界面常相位元件电量;R2为蚀孔内反应电阻;Rct为电荷转移电阻。拟合结果见表3。

图7 等效电路图Fig.7 Equivalent-circuit diagram

根据容抗弧半径及界面反应电阻、溶液电阻可知,挂片在3种水样中的反传递电阻不等,挂片在海水中的电阻最大,即在现场温度(50℃)下,与其他两种水比对,挂片在海水的腐蚀速率相对较低。由交流阻抗分析发现,挂片在采出水和水源井水中都有不同程度的孔蚀现象且在采出水中的孔蚀反应电阻远大于水源井水,因此挂片在采出水中腐蚀速率要更小,这也与极化曲线测试结果相类似,同时与失重法实验数据一致。

表3 由交流阻抗谱拟合得到的电化学参数Table 3 Electochem ical parameters obtained from EIS

2.6 注入水配伍性对腐蚀速率的影响

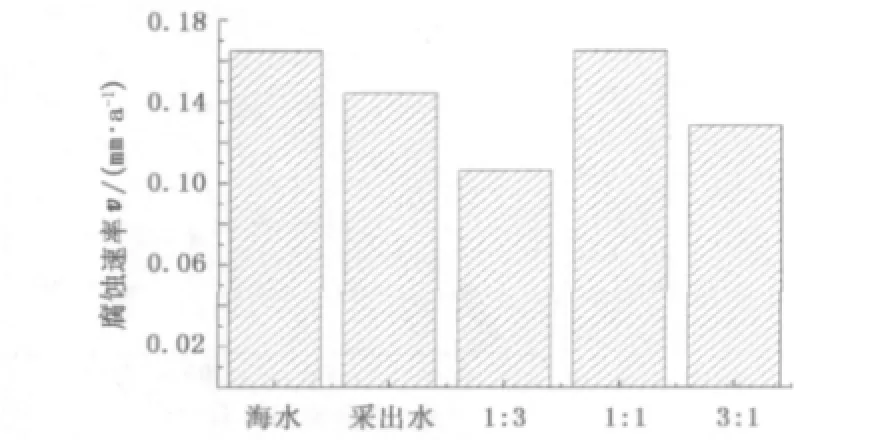

(1)二元复配水样的腐蚀性。考察挂片在海水与水源井水二元混配水样中的腐蚀速率,二元混配比例分别为1∶3、1∶1和3∶1。实验温度为50℃,实验周期为7 d。实验结果见图8。

从图8看出,挂片在海水与水源井水以1∶3混配水样中的腐蚀速率较小。在现场实际温度(50℃)下,挂片在3种复配水样中的腐蚀速率均小于单纯的海水和水源井水,说明当海水与水源井水复配时,可以一定程度地降低金属的腐蚀速率,从腐蚀角度来看,两种水样的配伍性良好。采用相同的方法研究海水与采出水的配伍性关系,结果见图9。

图9 海水-采出水复配腐蚀趋势考察(80℃)Fig.9 M ixing experiments of sea water and produced water(80℃)

从图9看出,80℃时,挂片在海水与采出水以1∶1混配水样中的腐蚀速率高于单纯的海水和采出水,但在以1∶3及3∶1混配水样中的腐蚀速率低于单纯的海水和采出水,说明海水与采出水存在最佳复配比例,从腐蚀角度来看,两种水样混配比例为1∶3或3∶1时的配伍性优于混配比例为1∶1的。

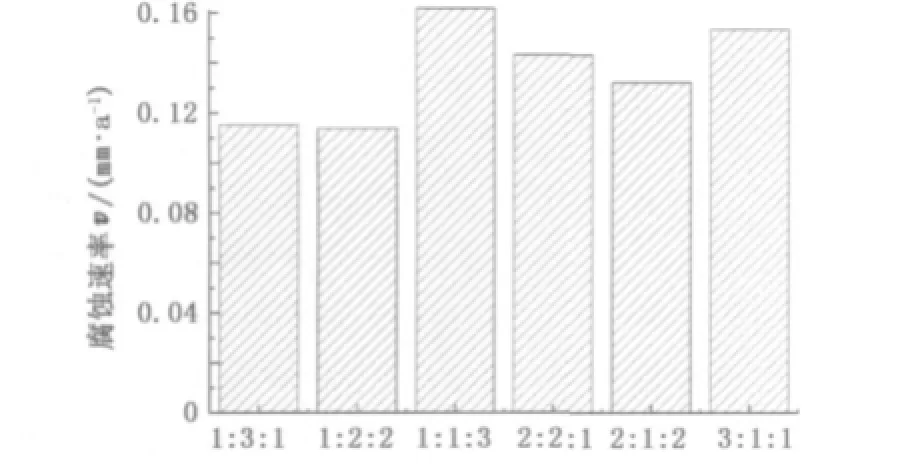

(2)三元复配水样的腐蚀性。考察不同三元混配比例水样的腐蚀速率,实验温度分别为50℃,实验周期为7 d。结果见图10(其中三元配比为水源井水∶海水∶采出水)。

图10 三元复配水样的腐蚀速率(50℃)Fig.10 M ixing experiments of sea water and produced water and well water(50℃)

从图10可以看出,当3种水样复配比例为1∶3∶1和1∶2∶2时,腐蚀速率相对较小,当3种水样复配比例为1∶1∶3和3∶1∶1时,腐蚀速率相对较大。研究结果表明,当水样中海水含量或者水源井水含量较高时,腐蚀速率较大。海水的盐含量较高,属于强电解质,具有强烈腐蚀性;水源井水中溶解氧浓度较高,对腐蚀的吸氧去极化腐蚀过程有明显加速作用,所以挂片在这两种水样含量较高的复配水中腐蚀速率较快,在含量较低的复配水中腐蚀速率较慢。因此,将不同的水以适宜的比例复配后回注,可以在一定程度上降低腐蚀反应速率,复配注水工艺可以作为抑制腐蚀的基本措施之一。然而,仅靠复配注水降低腐蚀程度有限,不能从根本上解决腐蚀问题。

3 结论

(1)胜利海上埕岛油田注水系统存在严重的腐蚀现象,腐蚀产物以菱铁矿(FeCO3)为主。

(2)海水回注体系的挂片腐蚀速率随温度改变呈抛物线形态变化,50~60℃是腐蚀速率最高的温度带,挂片的腐蚀速率与水中的溶解氧含量正相关,配伍性良好的回注水体系可一定程度上降低挂片的腐蚀速率。温度对腐蚀速率的影响规律受溶液导电能力、溶解氧扩散速率和溶解氧含量的共同作用。

(3)挂片在3种水样中的腐蚀类型均为吸氧腐蚀,腐蚀过程主要受阴极控制,挂片在3种水样中的腐蚀速率由大到小依次为水源井水、采出水、海水。挂片在海水中的腐蚀类型为全面腐蚀,在采出水和水源井水中存在不同程度的孔蚀现象,采出水中挂片的孔蚀反应电阻远大于水源井水的,因此挂片在采出水中腐蚀速率更小。

(4)海水与水源井水复配时复配水样(1∶3、1∶1和3∶1)中的腐蚀速率均小于单纯的海水和水源井水。海水与采出水以1∶1混配水样中的腐蚀速率高于单纯的海水和采出水,以1∶3及3∶1混配水样中的腐蚀速率低于单纯的海水和采出水。3种水样复配时,若水样中海水含量或者水源井水含量较高,腐蚀速率则较大。

[1]刘晶姝,李强,龙媛媛.胜利油田强腐蚀区块管线腐蚀影响因素研究[J].腐蚀与防护,2006,27(6):299-302.

LIU Jing-shu,LI Qiang,LONG Yuan-yuan.Corrosion factors for intensive corrosion area in ShengliOilfield[J]. Corrosion&Protection,2006,27(6):299-302.

[2]周鹏,袁宗明,谢英,等.应用灰色关联理论分析塔河油田污水腐蚀因素[J].天然气勘探与开发,2006,30 (3):63-65.

ZHOU Peng,YUAN Zong-ming,XIE Ying,et al.Applying grey correlation theory of analyze sewage corrosion factors of Tahe Oilfield[J].Natural Gas Exploration and Development,2006,30(3):63-65.

[3]吕德东,孙艳红,尹春峰,等.胜利油田典型区块埋地混输管道腐蚀结垢原因分析与防护措施[J].石油工程建设,2009,35(4):52-54.

LÜDe-dong,SUN Yan-hong,YIN Chun-feng,et al. Cause study and countermeasures of corrosion and scaling of buried mixed transmission pipelines in typical blocks of Shengli Oilfield[J].Petroleum Engineering Construction,2009,35(4):52-54.

[4]王庆.东辛油田注水系统腐蚀结垢机理研究[J].石油化工腐蚀与防护,2007,24(1):25-28.

WANG Qing.Research on corrosion fouling mechanisms ofwater injection system of Dongxin Oilfield[J].Corrosion&Protection in Petrochemical Industry,2007,24 (1):25-28.

[5]于倩秀.陆梁油田生产系统腐蚀规律实验研究及腐蚀速率预测技术[D].成都:西南石油大学石油工程学院,2006.

YUQian-xiu.Research on corrosion behavior of product system and corrosion rate prediction of Lüliang Oilfield[D].Chengdu:College of Petroleum Engineering in Southwest Petroleum University,2006.

[6]赵凤兰,鄢捷年,胡海红.注水系统腐蚀规律与防腐技术[J].油气田地面工程,2002,21(6):19-20.

ZHAO Feng-lan,YAN Jie-nian,HU Hai-hong.Water injection system corrosion rule and anticorrosive technology[J].Oil-gasfield Surface Engineering,2002,21(6): 19-20.

[7]李晓峰,王海涛,邵良杉.基于人工神经网络的碳钢、低合金钢腐蚀预测[J].西安建筑科技大学学报,2008,40(6):885-888.

LI Xiao-feng,WANG Hai-tao,SHAO Liang-shan.The corrosion prediction of carbon steel、low steel based on mannual neural network[J].Journal of Xi'an University of Architecture and Technology,2008,40(6):885-888.

[8]TAKASAKIShinichi.Effects of temperature and aggressive anions on corrosion of carbon steel in potable water[J].Corrosion Science,2007,49(1):240-247.

[9]丁二峰,张新潮,王永亮.浅层地下水的腐蚀机理综述[J].地下水,2008,30(5):91-92.

DING Er-feng,ZHANG Xin-chao,WANG Yong-liang. Corrosion mechanism reviews of shallow groundwater[J]. Ground Water,2008,30(5):91-92.

[10]杨群英.电化学方法评价缓蚀剂性能的可行性研究[D].西安:西安石油大学化学化工学院,2010.

YANG Qun-ying.Relating to electrochemistry evaluation of effectiveness of inhibitors[D].Xi'an:College of Chemistry&Chemical Engineering in Xi'an Petroleum University,2010.

[11]YU H,WU JH,WANG H R,et al.Corrosion inhibition of mild steel by polyhydric alcohol phosphate ester in natural sea water[J].Corrosion Engineering Science and Technology,2006,41(3):259-262.

[12]DU Min.Corrosion inhibitor process of green compound inhibitors for carbon steel in sea water[J].Material Science and Technology,2006,14(6):596-600.

[13]NIT J,CAIL K.Effectsof steel oxide on silicate interphase corrosion inhibitor[J].Journal of EastChina University of Science and Technology,2001,27(1):80-83.

[14]DU Min.Corrosion inhibitor process of green compound inhibitors for carbon steel in sea water[J].Material Science and Technology,2006,14(6):596-600.

Corrosion mechanism for water injection system of Chengdao Offshore Oilfield

SUN Jian-fang1,2

(1.School of Energy in China University of Geoscience,Beijing 100083,China; 2.Institute of Geological,Shengli Oilfield Company of SINOPEC,Dongying 257015,China)

Standard testmethod forweight loss and electrochemicalmethodswere used to investigate the corrosion ofmetal in water injection system of Chengdao Offshore Oilfield.The results show that the corrosion rate of coupon is parabolic shape against time and it comes to itsmaximum at 50-60℃.Besides,the corrosion rate increaseswith the soluble oxygen content increasing.The water samples are wellwater,produced water,sea water in discending order of corrosion rate of coupon.The corrosion processing in three water samples ismainly dependenton the negative electrode.The corrosion of coupon in seawater is uniform corrosion,while pitting corrosion happens in wellwater and produced water.In addition,the corrosion rate of coupon in produced water is smaller than that ofwellwater.The water re-injection system with good compatibility can reduce the corrosion rate of coupon to a certain extent.

Chengdao Oilfield;water injection;corrosion mechanism;electrochemistry;seawater

TG 172

A

10.3969/j.issn.1673-5005.2012.03.031

1673-5005(2012)03-0180-07

2012-01-22

山东省优秀中青年科学家奖励基金项目(BS2010NJ024)

孙建芳(1972-),男(汉族),山东曹县人,高级工程师,博士研究生,研究方向为稠油热采工程。

(编辑 刘为清)