金隆闪速炉高热负荷生产实践

2011-12-29刘安明

刘安明

(金隆铜业有限公司,安徽铜陵 244000)

金隆闪速炉高热负荷生产实践

刘安明

(金隆铜业有限公司,安徽铜陵 244000)

随着闪速炉投料量的不断增加,金隆公司闪速炉在增料过程中出现反应生料多、炉体损坏严重等一系列问题,通过采取参数优化、炉体改造及操作控制等方式进行解决,使金隆闪速炉炉成功稳定运行在高热负荷状态下,本文着重分析问题形成的主要原因并描述采取的应对措施的同时,通过对历年生产与能耗进行对比,阐述了闪速炉高热负荷条件下生产节能降耗方面存在的显著优势,为闪速炉生产技术进一步向集约化和节能降耗方向发展提供参考。

闪速炉;精矿喷嘴;反应偏析;炉体改造;高热负荷;节能降耗

1 概述

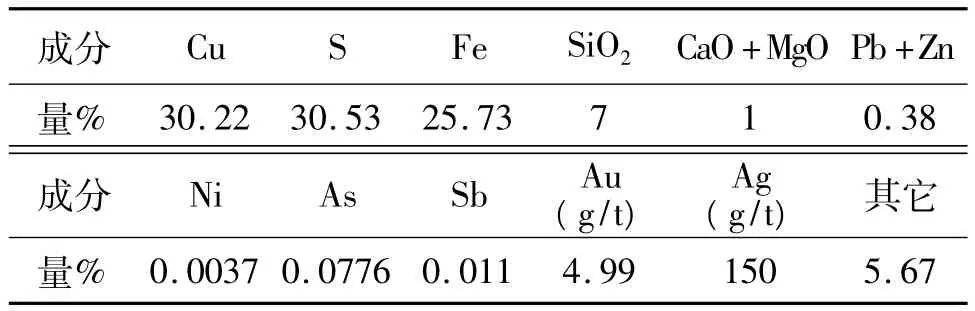

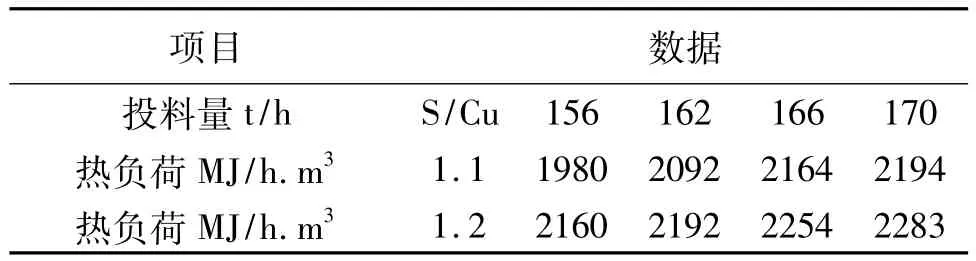

金隆公司自1997年投产,原设计生产能力为年产10万t矿铜,闪速炉为Ø5.0m×7m。为了适应年产35万t矿铜的生产能力,2005年3-4月间对闪速炉进行冷修及升级改造。提高了炉体冷却能力,采用13层水套冷却结构。但受原反应塔空间限制,闪速炉反应塔很难大幅度扩大,在拆除原弧形H梁的情况下,反应塔直径仅能达到5.53m,原反应塔为拱顶结构改为平顶吊挂结构后,塔高仅为6.68m,反应塔空间160.36m3。按当时市场原料状况设计,设计原料成分如表1所示,干矿装入量174tph,达到年产35万t铜的产能。反应塔的正常热负荷为1840MJ/h.m3,最大热负荷为2160 MJ/h.m3,较当时设计最高热负荷最高的Birla冶炼厂(2275MJ/h.m3)略低。

由于国际市场原料的变化,原料S/Cu不断增加,杂质成分不断增加,尤其进入2009年情况更为严重,导致闪速炉反应热负荷急剧增加,大大超过设计指标,尤其2009年9月份S/Cu达到1.26,热负荷在线运行数据达到为2302 MJ/h.m3,达到金隆历史最高水平。这给生产带来一系列困难,但经过参数的调整和设备的改进,生产趋于稳定,2009年顺利完成35万t的生产目标,本文简要介绍金隆公司在高热负荷生产控制中所作的工作及取得的效果。

表1 设计精矿成分表Table 1 Designer concentrate element

2 闪速炉35万t改造完成后,生产过程中出现的问题及对策

2.1 有效反应空间不足、闪速炉生料现象严重

新精矿喷嘴投运后,与原精矿喷嘴相比,存在反应塔壁高温区域明显下移,温度分布不均匀,烟灰发生率高,有明显的下生料现象等问题,造成操作困难。而且随着投料量的提高,尤其是投料量增加到155t/h以上时,生料现象有进一步恶化趋势。导致这些问题的主要原因如下:

(1)闪速炉熔炼的特点是精矿的迅速反应,反应一般在2~3s内完成,实际反应速度可能更快,但精矿反应需要具备一定的条件,主要是合适的温度、精矿和氧气的充分混合[1]。因此,精矿从精矿喷嘴喷出后,必须要等到条件具备后才能进行反应,在投料量达到162t/h以上时,送风氧浓在68%情况下,工艺风量在40000Nm3/h左右,计算平均风速达到2.5~3m/s,通过综合工况数值仿真计算反应塔底截面烟气平均气流速度为5.6m/s[1],烟气平均速度大,精矿在反应塔内停留时间过短。

金隆35万t改造过程中,反应塔由拱顶改平顶,反应塔高度由7m降低至6.68m,进一步减少烟气在反应塔内停留时间,相应的精矿颗粒在反应塔内停留时间也更短,造成反应时间不足。

(2)在低投料量时,反应塔需要补充热量,反应塔设有3只氧油烧嘴,成120°均布,在烧嘴燃烧的情况下,会在精矿喷嘴下方一定位置形成高温焦点区,有利于精矿的尽快反应。高投料量下,闪速炉自热熔炼,烧嘴停烧,反应塔内高温区域下移,造成反应塔内熔炼过程精矿粒子着火延迟,激烈反应区下移,因此导致反应塔有效反应区域减小。

(3)闪速熔炼是一种悬浮熔炼技术,精矿反应的性能主要取决于工艺风和干矿的混合状况,这是由喷嘴的结构和作业参数决定的,精矿喷嘴设计主要是通过调节分布风量来调节精矿预期的分数浓度,实际上工艺风对精矿的分散作用也至关重要,高投料量生产状态下,氧浓的增加,风矿比大幅度减小,工艺风对精矿的搅动能力下降,分散、混合性能降低,精矿和工艺风不能迅速有效的混合,一方面气、粒不能及时混合,使反应延迟,另一方面不能完全有效混合、反应欠佳,造成精矿不能完全反应,容易下生料的原因。因此优化喷嘴作业参数,优化气、粒混合是改善闪速熔炼技术经济指标的关键。

基于以上几三点原因,精矿粒子在反应塔内反应不完全,尤其是在高投料量下,极易出现下生料、烟尘率高等生产异常的情况。而这些问题随着投料量的不断增加,情况表现得更加突出和严重。

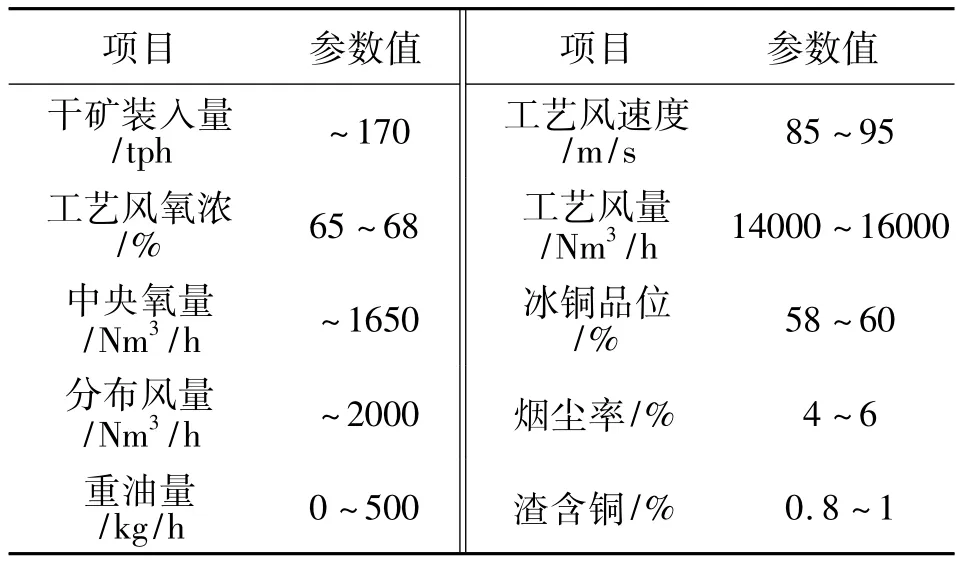

根据金隆以前操作实践,提高工艺风出口速度,降低分布风量,提高中央氧量,使精矿反应向反应塔中心适度集中,同时控制反应速度,充分利用反应塔空间,拉长反应区,避免精矿在喷嘴下方局部集中反应,以保护炉体,降低烟尘发生率[2]。但在高投料量条件下,熔炼有效空间偏小,喷嘴参数需要进行调整,生产实践中,主要对以下参数进行调整:

(1)工艺风速度降低。我们发现当工艺风速度由120m/s逐步降低至90m/s后,精矿反应状况得到改善,而一旦高于100m/s立即会出现生料,因此目前基本保持在90m/s进行操作。

(2)分散风量应该增大,虽然分散风无法降低精矿颗粒的下降速度,但增加其横向速度后,加强了精矿与工艺风的混合,改变了颗粒运行轨迹,有利于增加颗粒与工艺风混合,增加反应时间。

表2 目前精矿喷嘴的典型作业参数表Table 2 Parameter of the concentrate burner

2.2 反应塔反应偏析问题

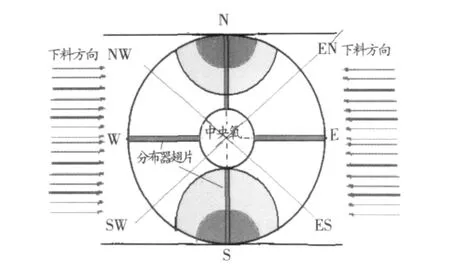

随着新精矿喷嘴的投用,发现反应塔温度除存在明显的高温区域下移外,还存在反应塔周向上的温度明显不均匀现象,因为温度不均匀,炉体局部高温发红损坏现象频繁发生,为此公司和中南大学一起组织进行了下料管道及喷嘴冷态模型的合作研究,对下料系统进行模拟实验研究,研究结果发现,在精矿进入喷嘴的入口平面上,物料的偏析现象非常严重,在如图1所示的阴影区域集中了70%的物料量[3]。进一步造成工艺风与精矿的混合不均匀。反应塔内精矿反应不均,造成部分精矿过反应,部分欠反应;过反应的精矿生成大量的Fe3O4和Cu2O,炉渣的性质恶化,渣含铜升高;欠氧化的精矿造成烟尘率升高,烟尘性质恶化而造成锅炉粘结的问题[4]。

图1 精矿下料偏析分布图(箭头方向为下料方向)Fig 1Segregation range of concentrate

造成以上物料分布不均的原因主要是35万t改造设计时由于空间的原因,精矿下料管到喷嘴偏移角度过大,精矿和烟灰通过下料管进入精矿喷嘴,试验中发现精矿的贴壁现象明显,而不是想象的弹性碰撞[3],精矿经过下料管如2所示以一定速度冲向喷嘴翅片后,形成了这种明显的下料周向不均匀现象。

清楚了以上原因以后,采用在分布器的精矿入口平面上,在分布器翅片上焊接了精矿导流板,并通过几次角度调整,基本解决了这一问题。反应塔壁周向上温度已经趋于平均。

2.3 沉淀池损坏严重

2.3.1 炉体损坏情况

闪速炉冷修对反应塔进行较为彻底的改造,增加了冷却能力,但沉淀池冷却能力增加较少,侧墙和顶的挂渣较少,尤其是反应塔下侧墙和出口处很少有挂渣,在逐步增料过程中,发现炉体出现一系列问题,主要如下:

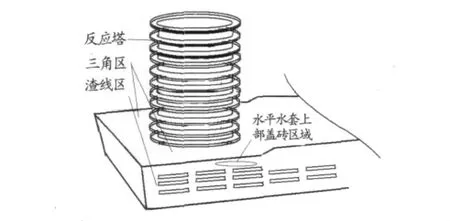

(1)沉淀池南北两侧(反应塔下方)的大修挖补时新砌耐火砖已消耗的相当严重,薄处仅50mm左右,最薄处仅20mm,基本无砖,三层水平水套均裸露明显。

(2)侧墙顶至沉淀池第三层水平水套间的耐火下面的4层盖砖基本没有。

图2 沉淀池腐蚀区域示意图Fig2 Corrosion area of settler of the furnace

(3)反应塔下的沉淀池顶“三角区”挂渣很少,砖体温度较高;反应塔与沉淀池连接部南侧发红严重,砖也已消耗殆尽。

(4)沉淀池顶冷却元件损坏严重:目前H梁已关闭铜管26根,占总数的45%,1根H梁水槽漏水已作废。漏水区域集中于反应塔出口及南侧。

2.3.2 炉体损坏主要原因分析

(1)2009年在FF装入量162t/h时,在反应塔下面第四层水平水套位置处开孔,对反应塔内烟气温度进行测量,测量温度为1658℃,大大高于预期值,明显高于设计值。而且随着FF装入量提高,该处塔壁温度已经从平均100℃上升为160℃,炉内实际温度应该上升更多,从这一层往下塔壁温度更高,因此生产实际热负荷超出设计值是炉体损坏主要原因。

(2)改造后的反应塔加大后,将原来内圈H梁取消,而沉淀池宽度未变,以至两者间距过小,反应塔下方是气流回旋区,高温烟气和熔体直接冲刷侧墙,等同于此处的沉淀池侧墙成为反应塔的一个部分。反应塔周围沉淀池及三角区承受的热负荷与烟气冲刷比冷修前大幅度上升,是该区域耐火砖损耗的主要原因。

(3)为增加沉淀池的冰铜储存能力,将闪速炉渣口抬高100mm[5],这一方面减小了沉淀池烟气区空间,增加了烟气流速,烟气冲刷增加,H梁挂渣难度增加。同时熔体液面距H梁底部表面距离减小,热辐射强度增大,是导致沉淀池顶耐火材料损坏及冷却元件漏水频繁的主要原因。

(4)冷修改造期间,沉淀池顶采取基本保留的方式,耐火材料未更换,有11根H梁进行了保留,沉淀池侧墙增加了水平水套进行冷却,但烟气区未进行改动。

2.3.3 主要应对措施

(1)炉体改造。

①2008年3月份我们利用12天的大修时间,在热态下更换了反应塔下沉淀池顶“三角区”的吊挂砖,并安装了吊挂铜水套,以加强冷却,促进挂渣的形成,保护“H”形梁;同时更换了沉淀池顶最前部的一段吊挂顶(该部位烧损最为严重)。其中反应塔出口2根矩形H梁已在两端采用水套保护,但中间部分无法保护。

②2009年在反应塔壁钢壳上焊接钢板,做成水套,加强反应塔的冷却。

③在2010年大修时间,在热态下改造反应塔下部三角区及出口区域冷却元件,改为吊挂水套形式,同时对沉淀池侧墙倾斜水套进行更换。以增加沉淀池损坏最严重区域的冷却能力,保护炉体,同时在硫酸系统进一步改造后,为闪速炉进一步提高投料量创造条件。

(2)增加冷料处理。

根据需要,对公司渣包壳进行磨碎处理,由于渣包壳中含有较多的Fe3O4,在熔化过程和还原过程中会大量吸收热量,会有效降低炉体热负荷。同时增加渣精矿的处理量量,降低炉体热负荷。

(3)操作控制。

①炉内温度的均匀控制,尤其避免频繁停料,升降料严格控制幅度和间隔时间,绝对避免炉内温度的大起大落。保护好炉顶耐火砖,杜绝掉砖现象的发生。

②稳定均衡生产,保持沉淀池热负荷的稳定,保持负压操作,加强炉体散热。

③精矿配料的均衡控制,避免出现急剧大幅度热负荷变化,长期计划与短期计划配合,动态跟踪原料采购计划,并根据配料月度计划情况提前进行炉体温度预警与控制。

与设备改进,闪速炉塔壁温度及沉淀池温度趋于平均,因此虽然整体热负荷呈上升趋势,但炉体仍然基本保持较好,保证了生产的稳定。

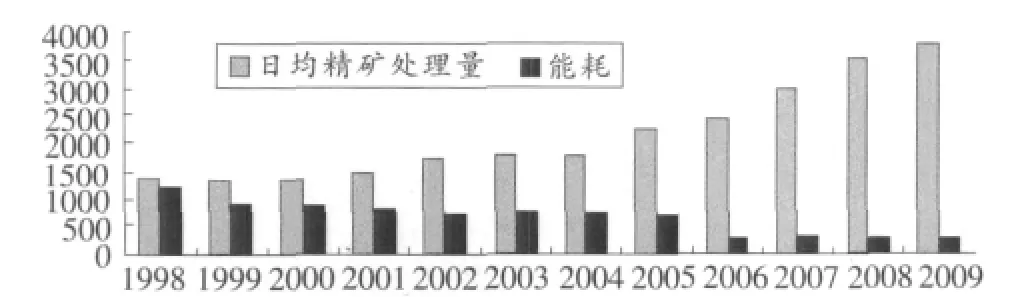

历年日均干矿处理量如图3所示。

图3 闪速炉日均处理量趋势图Fig 3 Trend of daily average concentrate handling capacity

3 高热负荷生产实际

3.1 金隆投产以来干矿处理量趋势

金隆自1998年正式投产以来闪速炉生产从年产10万t开始,通过不断的挖潜改造,精矿处理量不断增加,经过15万t、21万t、最终达到目前35万t处理能力。日均干矿处理量由1000D.t/D提高到最高3907D.t/D。其中单日最高干矿处理量达到4080t/h。

3.2 金隆35万t改造完成后闪速炉生产状况

冷修后闪速炉干矿装入量由改造前的最高90t/ h提高至120t/h,并于2007年2月后逐步提高到155t/h,2008年提高到165t/h,2009年后提高到170t/h。但由于热负荷严重超过设计能力,同时硫酸系统存在能力不足的情况,因此2009年投料量控制170t/h以下稳定运行。

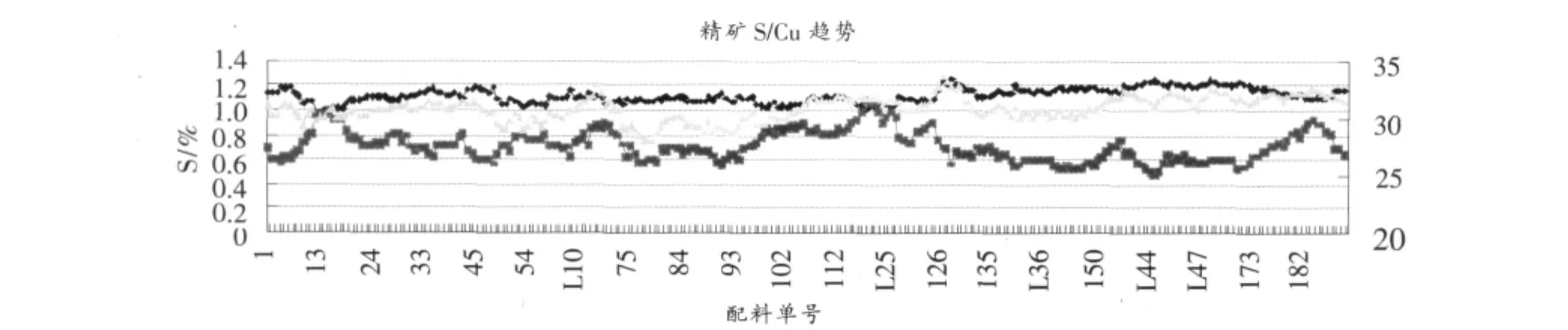

2009年实际Cu27.89%、S31.37%,自2009年6月份以后,闪速炉长期运行于2000 MJ/h.m3热负荷以上,而且经过不断的调整,8月份以后闪速炉生产稳定运行,顺利完成2009年生产任务。图4为2009年全年生产实际Cu、S品位及S/Cu变化趋势图。图5为2009年日均投料量变化趋势图。其中160t/h投料量下,表3为不同S/Cu情况下的在线实际运行热负荷数据。

表3 典型在线运行热负荷数据Table 3Typcle thermal load running online

图4 2009年精矿配料成分趋势(蓝色为S/Cu、黄色为S品位、红色为Cu品位)Fig 4 Trend of element content in mixed concentrate in 2009

图5 2009年日均投料量趋势图Fig 5 Daily feedrate in 2009

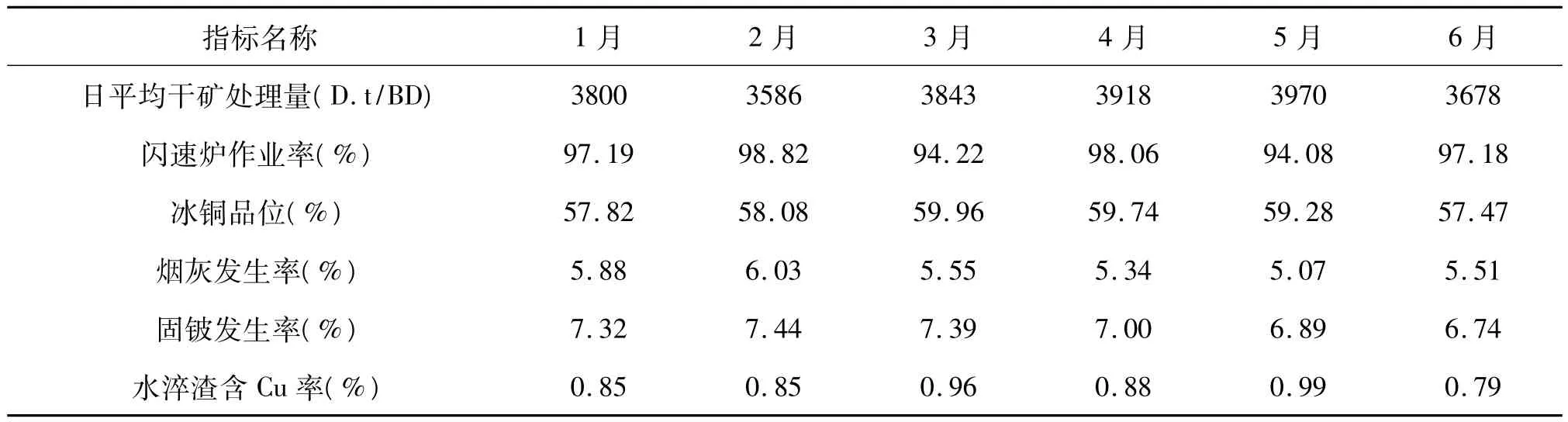

3.3 主要技术指标状况

表4为金隆公司2010年闪速炉主要技术指标,从指标看,各项指标相对稳定,生产也趋于正常,目前定期进行锅炉结块停炉清理外,基本能稳定运行,作业率较高。标志者金隆闪速炉35万t改造工程完全达到设计指标,超过设计生产能力。为进一步挖掘转炉处理能力,冰铜品位目前一般控制在57%~60%之间,根据原料状况及生产平衡进行调整。

表4 2010年闪速炉主要技术经济指标Table 4 Technical and economic indicators of flash furnace in 2010

图6将金隆闪速炉历年日均精矿处理量与所处理精矿平均单耗进行对比,通过对历年日均精矿处理量与能耗对比趋势图可以看出,随着日均干矿处理量的增加,闪速炉单位综合能耗大幅度降低,显示出高投料量、高热负荷条件下组织生产具有在节能方面具有显著的优势,充分体现集约化生产的的好处,为创建绿色企业创造条件,同时大幅度降低企业生产成本。

图6 历年闪速炉日均干矿处理量与历年闪速炉干矿单位能耗图(已折算为标煤)Fig 6 Trend of daily handling capacity and unite energy consumer of dry-charge in past years in JINLONG.

3.4 目前存在的制约生产的主要问题

虽然目前闪速炉生产整体趋于稳定,各项技术经济指标也趋于好转,但目前生产中仍然存在着一系列问题,困扰着正常生产,影响了闪速炉作业率,主要问题如下:

(1)锅炉粘结问题,主要是辐射部凝渣管粘结严重,目前改造的空气炮振打效果仍需检验。

(2)渣含铜偏高,目前精矿杂质含量上升等因素影响,目前电炉渣含铜波动较大,整体偏高,尤其2009年平均达到1%,今年有所好转,但仍偏高,需进一步努力。

(3)SO3发生率波动,因废酸处理按SO3发生率2%发生率进行设计,而目前生产中,在锅炉盐化风机开启时,废酸浓度明显超过设计值,废酸负荷过大,存在影响主工艺的隐患。

4 结语

高热负荷、高投料量、高富氧浓度、高品位是闪速熔炼的发展趋势,对于生产的集约化和节能降耗有很大的促进作用。同世界其它产量超过30万t的闪速冶炼厂相比,金隆闪速炉的反应塔最小、单位体积的熔炼量最高、同时沉淀池冷却强度较低,因此要达到35万t的产能,技术和管理水平必须达到不断提高,因此公司针对实际生产情况,进行一系列技术和生产改进,保障生产稳定顺行,保证了公司2009年生产任务的完成,同时也标志金隆公司达到了35万t设计生产能力。同时,伴随着投料量的提高,闪速炉能耗仅相当于改造前的1/2,大幅度降低了冶炼成本,为闪速炉熔炼提高竞争能力奠定基础。

[1]彭容秋.铜冶金[M].中南大学出版社,2004:29-30.

[2]宋修明.金隆闪速炉精矿喷嘴的优化[J].中国有色冶金,2005,(1):12-14.

[3]闪速炉预分散下料偏析模型实验的研究[J].有色冶金设计与研究,2010,(1):14.

[4]谢锴,梅炽,等.铜闪速炉悬浮熔炼反应过程机理的研究[J].铜业工程,2007,(3):13-17.

[5]金隆35万t改造初步设计.南昌有色设计研究院.

Running Practice of High Thermal Load in JinLong Flash Furnace

LIU An-ming

(Jinlong Copper Co.,Ltd.,Tongling,Anhui,China 244000)

Along with the increasing feed rate of flash furnace,a series of problems occurred such as too much feedback raw concentrate,furnace lining eroded and so on.Through optimizing the parameter and reforming structure of the furnace and operating control to solve these troubles,the furnace can running successful and stability under high heat loading.In this article,the key causes to these troubles and solving methods are describes and analyzed in details.Through comparing energy consumption in past years,the evidence advantages of running under high thermal load are expatiated in this article.It can be a reference for flash smelter technology to further intensification production and energy saving and consumption reducing.

flash furnace;concentrate burner;reaction asymmetry;furnace reform;high thermal load;energy saving and consumption reducing

TF806

B

1009-3842(2011)01-0038-05

2010-12-30

刘安明(1970-),男,山东商河人,工程师,现金隆铜业有限公司从事生产技术工作,E-mail:337699722@qq.com