2×130 t/h热电锅炉烟气脱硫工程调试及优化

2011-12-27徐乔根王天东

周 荣,徐乔根,王天东

(浙江环茂自控科技有限公司,浙江杭州 310012)

2×130 t/h热电锅炉烟气脱硫工程调试及优化

周 荣,徐乔根,王天东

(浙江环茂自控科技有限公司,浙江杭州 310012)

分析了 2×130 t/h锅炉配套石灰石—石膏脱硫系统调试过程中出现的问题,提出了解决措施并对运行参数进行了优化。结果表明,在实际工况下,燃用中低硫煤,控制吸收塔液位为 7.3m,pH值为 5.4,投运 2台循环泵时,脱硫系统运行最为经济有效。

烟气脱硫;调试;优化;除雾器

长江三角洲地区作为我国经济快速发展区域,环保要求也相应高于国内普遍水平。继火电机组烟气脱硫之后,杭州市环保局对燃煤热电锅炉、工业炉窑也提出更高标准的限期整改要求,其中热电锅炉SO2排放浓度要求低于 200mg/m3,对于能按期、按要求整改的项目给予专项资金补助[1]。在政策强制性和经济补助时限性的双重刺激下,热电锅炉纷纷安装脱硫设施,但是为了努力争取政府补助,脱硫工程普遍存在工期紧、任务重现象,部分项目在施工过程中就开始单体调试、施工未完全结束就进行分系统调试,增加了调试难度,并在调试中暴露出大量问题。本文分析了 2×130 t/h锅炉配套石灰石—石膏脱硫系统调试过程中出现的问题,提出解决措施,为同类脱硫项目的调试提供参考。

1 工程概况

本期 4、5号炉 2×130 t/h燃煤热电锅炉脱硫工程采用石灰石—石膏湿法烟气脱硫技术,两炉一塔工艺。逆流式空塔喷淋,无 GGH,设旁路烟道及旁路挡板,不单独设置增压风机,烟气动力利用原有引风机裕量;采用两级石膏脱水系统,设计负荷范围为30%~110%。脱硫系统设置两条控制回路:一是根据浆液密度控制旋流器的进料;二是根据浆液 pH值控制石灰石浆液的进塔浆液量。

2 脱硫系统调试分析

2.1 除雾器冲洗试验

除雾器及冲洗系统为两层垂直流 PP平板式除雾器,在下层除雾器 (一级)上部、下部及上层除雾器 (二级)下部共设置 3层冲洗层。每个冲洗层对应一组电动阀 (2只),分别控制两条喷淋母管;总管靠近入塔处设置就地压力表。吸收塔启动注水从除雾器补水,进行冲洗试验,检查每个冲洗水阀的冲洗流量,试验结果详见表 1。

表 1 除雾器冲洗试验结果

从表 1可以看出,吸收塔除雾器的冲洗水量和水泵出口压力略显不足。在除雾器冲洗水泵的出口回流管道上安装Φ10mm的节流孔板,使水泵出口压力增至 0.42MPa,单只阀全开状态下冲洗流量满足冲洗瞬时水量要求。

2.2 石灰石浆液供给调试

石灰石浆液由石灰石浆液泵供给 (一用一备),通过电动调节阀控制送入吸收塔的石灰石浆液量,调节阀开度与浆液 pH值联锁,多余的浆液返回制浆罐,返回管路上安装有节流孔板。石灰石浆液泵额定流量为 16m3/h,燃用高硫煤、调节阀开度设置为 100%时,浆液流量最大为 10m3/h。石灰石浆液系统供浆液不足,分析原因为返回制浆罐回流管路上的节流孔板尺寸过大,原孔径为Φ25mm。石灰石浆液回制浆罐管路上手动蝶阀设为常开,适当关小开度增大阻力后,进料管路上最大浆液供给量达到 12.5m3/h,满足需求。由此可确定回流管道上节流孔板孔径过大,考虑到浆液的磨蚀性,衬胶蝶阀不适合半开状态,计算并微调后,在回流管道上换上孔径为Φ15mm的节流孔板,并保持手动蝶阀全开状态,可满足调节阀运行压力、流量要求。

2.3 氧化空气系统调试

调试中发现,当浆液的液位超过 8.7m后,氧化风机出口温度会过高,达到将近 140℃,出口压力过大,不利于氧化风机的正常运行。

吸收塔设计正常液位为 8.93m,氧化空气出口距塔底 1m,则到设计运行液面高度 7.93m,以正常运行最大密度 (1120 kg/m3)换算,阻力 0.088MPa,加上氧化空气沿程阻力,总阻力小于 0.09MPa,而显示值为 0.15MPa。检查氧化风管上所有阀门,排空吸收塔浆液,发现氧化风管出口无堵塞。分析原因为吸收塔液位显示不准,实际液位高于显示值。适当降低吸收塔液面后,风机出口温度、压力均降低,当控制浆液液位显示值为 7.3m时,氧化风机出口温度、压力均在正常范围内。

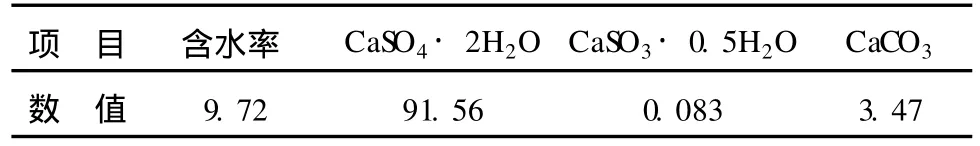

理论上降低液位会缩短石膏停留时间,导致石膏晶核长不大,含水率过高。实际测试结果发现,调整液位后脱硫石膏品质可以达到技术要求,未出现氧化不充分现象,测试结果见表 2。

表 2 脱硫石膏品质分析 %

2.4 烟气系统调试

烟气系统按两炉一塔[2]布置,无增压风机,利用原引风机提供动力。考虑到脱硫系统投切操作不当可能会影响锅炉主机,烟气系统分别进行了以下步骤调试:单炉通烟、停运;双炉通烟、停运;1台炉切换为 2台炉通烟、2台炉切换为 1台炉通烟[3]。具体操作步骤为:4号炉通烟气、切除;5号炉通烟气、切除;单台炉与两台炉通烟气切换,切换后投FGD的烟气组合如下:4号炉→4号炉、5号炉→5号炉→4号炉、5号炉 →4号炉 →4号、5号炉,有效地模拟了运行中可能出现的各种情况。

4、5号炉烟气进口挡板、吸收塔出口挡板动作对脱硫系统、主机影响不大,调试中出现的问题是FGD系统的投入和退出 (即旁路挡板的操作)对炉膛负压影响较大,最大时接近 500 Pa。根据锅炉及脱硫系统情况,手动慢关可以解决。引风机自动调整后炉膛负压回复到正常波动范围;吸收塔正压运行,出口压力大于 50 Pa,烟道连通使其他锅炉负荷有微小变化。2台炉同时通烟气时,烟气流相对平稳,阻力相当,锅炉负压波动范围在 ±100 Pa以内。在正确的启、停方式下,FGD系统的投切对锅炉主机影响不大,引风机根据炉膛负压信号自动调整即可克服 FGD系统投切时烟气压力波动,保证脱硫系统与整套发电机组的稳定运行。

2.5 脱水系统调试

石膏脱水系统主要是将吸收塔内的石膏浆液排出,经脱水浓缩后,成为可综合利用的脱水石膏。石膏脱水系统包括两级:一级石膏旋流器,配置 A、B、C 3只旋流子;二级真空皮带机。

旋流站的旋流子工作效果与旋流站入口压力有直接关系,设计最佳工作压力为 0.04~0.08MPa。浆液达到设计密度值时,开启去旋流器的电动阀,一路去旋流站,一路远程返塔 (靠近旋流器),返塔管路上安装有常开手动蝶阀孔径为Φ29mm节流孔板。调试发现旋流液入口压力偏小,适当关小返塔管路上的手动蝶阀开度后,旋流站入口压力逐步恢复到正常工作范围,说明返塔管路上节流孔板孔径过大、旋流站进料不足。将返塔管路上节流孔板孔径变更为Φ15mm,浆液密度低于排放低值时全部返塔,发现石膏排出泵出口密度迅速上升,说明变更的节流孔板孔径过小,石膏浆液固形物在石膏排出泵出口堵塞。进一步核算后,更换孔径Φ24mm节流孔板,既满足旋流子的正常工作压力,又不会在石膏浆液全部返塔时出现浆液堵塞问题。

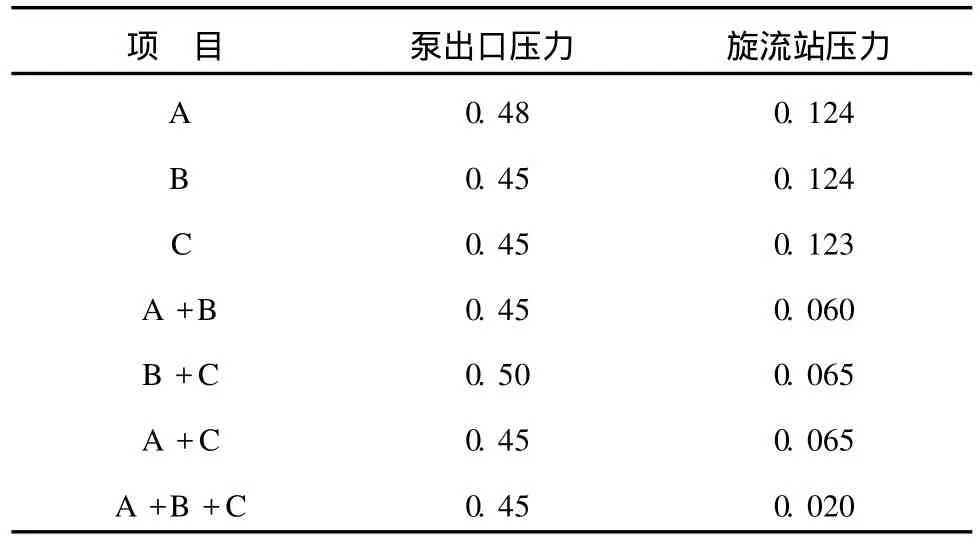

此外,进行了开启不同的旋流子组合试验,检查旋流站入口压力和旋流情况,测试结果见表 3。

表 3 旋流器测试数据 MPa

从表 3可以看出,A、B、C 3只旋流子的工作情况基本一致。当开启 2只旋流子时,工作压力范围最好;当开启 3只旋流子时,工作压力太低。所以,按设计要求两用一备投用旋流子。

3 运行参数的优化

3.1 液位平衡

吸收塔运行液位为 8.93m,设计工况下吸收塔水平衡的进水量为:吸收塔补给水 7.539 t/h,除雾器冲洗水 4.615 t/h,石灰石浆液水 7.273 t/h,旋流器溢流返塔水为 9.588 t/h,滤液返塔水 1.709 t/h,氧化空气增湿水 0.527 t/h,总计 31.25 t/h。吸收塔水平衡的出水量为:净蒸发水 16.202 t/h,反应水为0.563 t/h,石膏浆液水 14.485 t/h,总计 31.25 t/h。正常运行时要调整吸收塔进、出水量平衡,维持吸收塔液位在稳定范围。

在调试过程中出现吸收塔液位不平衡,首先检查所有反冲洗水阀门关闭状态是否完好,是否存在泄漏现象;手动切除除雾器、石灰石进浆、旋流器溢流回流、滤液回流进塔,石膏排出浆液完全打循环,考虑烟气蒸发带走水分,吸收塔液位应该下降,而实际运行情况液位仍然持续上升。氧化空气喷淋加湿、搅拌器轴封总管管径均为Φ25mm,介质流速为2.5m/s,进水量均可达 4.4m3/h,远大于设计要求的进水量 0.527m3/h。检查发现搅拌器机械密封水进塔,这是不符合要求的。在搅拌器轴封水处加装截止阀后,可以很好地满足机械密封要求,进水量可以控制在 2m3/h。在氧化空气的加湿喷淋水管道上加装Φ6mm的节流孔板,既增强了喷淋效果,又可以降温,还减少了石灰石液浆水量。

3.2 除雾器冲洗周期

除雾器冲洗程序是按冲洗要求[4]及设计工况条件下水平衡设定的。除雾器冲洗水是短时间歇式开启,各阀完成一次冲洗的程序相同,一个冲洗周期内各层冲洗频次按不同层的冲洗要求来设置。为了优化除雾器冲洗程序,将冲洗程序时间间隔设置窗口置于在运行操作界面内,运行人员可以根据吸收塔液位的变化幅度,再结合吸收塔高低液位警报、除雾器差压警报自行设置等控制除雾器较好地满足冲洗和补水要求。除雾器冲洗水阀采用电动阀,从阀得到开启指令到阀门全开状态时间间隔约为 20~25 s,控制系统在发出开启指令 30 s后会自动发出关闭指令。一般情况下,同层阀门开启指令时间间隔设置在 60 s或以上,避免出现 1只阀尚未完全关闭,另 1只阀已经启动的现象,造成冲洗压力不够。正常工况下,层与层之间的时间间隔设为 1200 s,平均1 h内有 6次阀门的启、停,冲洗流量为 5m3/h,与水平衡中补水量偏差不大。

3.3 pH值优化

pH值调整时应兼顾脱硫效率、钙硫比、石膏品质三者的要求。由于燃用高硫煤,烟气中 SO2浓度大幅上升,吸收塔浆液 pH值短时间内急剧下降,系统自动大量补浆,SO2大量生成,但来不及全部氧化为,导致 CaSO3过饱和而沉积在石灰石颗粒表面,阻碍其溶解,使浆液 pH值越来越低。切除石灰石浆液调节阀自动,手动设置开度为 0,稳定一段时间后再手动调整开度少量加入浆液,直到达到正常工况后,设定 pH值为 5.3、投自动,系统又恢复稳定运行。试验结果显示,吸收塔内浆液 pH值控制在 4.9~5.3时,吸收塔浆液中 CaCO3含量较低,石膏品质较好,脱硫效率较高。

3.4 密度优化

吸收塔浆液密度的调整,除补充适量吸收剂外,还可以通过脱水系统的正常投运来实现。满负荷运行时,石灰石进浆浓度控制在质量分数 20%,吸收塔浆液 pH值控制在 5.4左右,自动控制石灰石进浆量;浆液密度为 1090~1120 kg/m3,达到高值1120 kg/m3时,进入石膏脱水系统处理,降回到低值全部回流返塔,间歇出料,整个 FGD系统能保持平衡运行工况。

3.5 循环泵投运台数经济性分析

循环泵是脱硫系统的主要耗电设备之一,其投运台数是系统经济运行的考察重点。调试过程中,吸收塔入口 SO2平均质理浓度为 1820mg/m3,低于设计值 3145mg/m3,满负荷运行时,pH值为 5.3,喷淋层数与脱硫效率、排放浓度的测试步骤为:按喷淋层由高到底依次启动循环泵,每次启动循环泵待运行稳定后测得 SO2排放浓度和脱除效率。结果发现,循环泵投运台数依次为 1、2、3台时,出口 SO2浓度分别为 203、125、61.6mg/m3,SO2脱除效率分别为 86.4%、93.6%、95.3%;开启 2台循环泵运行时,SO2脱除效率和排放浓度均满足要求。一般情况下,电厂实际运行中掺煤燃烧,通常为中硫煤,密切关注进、出口 SO2浓度和脱硫效率,在 SO2排放浓度和脱硫效率双达标下,燃煤硫分较低时 (入口 SO2质量浓度低于 1800mg/m3)开启 2台循环泵,燃煤硫分较高时 (入口 SO2质量浓度高于 1800mg/m3),开启 3台循环泵,根据工况调整投运台数,可以节约电耗、经济运行。

4 结语

脱硫系统调试过程能暴露其存在的问题,导致问题存在的因素来自多个方面:设计上考虑不周,安装过程中协调不足,或是仪表、设备本身存在缺陷等,更多的问题或者更隐蔽的问题可能要经过长期的运行后才能显现出来。由于设计资料与实际运行工况存在偏差,要保证系统稳定运行,也需要对主要控制参数进行优化调整。热电锅炉脱硫工程调试,不仅提高了系统经济稳定运行,同时也为同类机组脱硫工程的设计、调试及运行积累了经验。

[1]杭州市人民政府办公厅.关于印发杭州市加快燃煤锅炉脱硫工作实施方案的通知.http://www.hzepb.gov.cn/zwxx/wrkz/zywrw/200812/P020101202410941007100.doc,2008-12-10.

[2]姜天云,傅文玲.两炉一塔式石灰石湿法脱硫烟气系统的特点分析[J].电力设备,2006,7(6):44-47.

[3]曾庭华,杨华,廖永进,等.湿法烟气脱硫系统的调试、试验及运行[M].北京:中国电力出版社,2008.

[4]张启玖,张瑞明.石膏湿法脱硫吸收塔石膏浆液 pH及液位调节分析[J].华北电力技术,2005,34(10):25-27.

[5]周志祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册 [M].北京:中国电力出版社,2006.

[6]李喜,路兰卿,何常青,等.烟气脱硫系统调试方法 [J].电力环境保护,2009,25(1):16-17.

Commissioning and optimization of flue gas desulfurization project in 2×130 t/h thermal boiler

The problem s appeared in the comm issioning p rocess of FGD system in 2×130 t/h thermalboilerwere analyzed and discussed.The countermeasures were put forward.The equipments were adjusted and the operating param eters were opt im ized.The actualworking status is at BMCR,and the coal contained little sulfur,the most econom ical and efficient operating param eters are were summarized as bel low:the slurry level in absorber is 7.3m,pH value is 5.4 and only 2 pumps were employed.

flue gas fesulfurization;comm issioning;opt im izat ion;m ist el im inator〗

X701.3

B

1674-8069(2011)05-035-04

2011-04-29;

2011-08-27

周荣 (1985-),女,湖北仙桃人,助理工程师,硕士,从事烟气治理技术研究及工程设计。E-mail:zrong1985@gmail.com