电沉积Fe-Ni-Cr合金工艺的研究

2011-12-27谢发勤吴向清

杨 放, 谢发勤, 吴向清

(西北工业大学航空学院,陕西西安 710072)

电沉积Fe-Ni-Cr合金工艺的研究

杨 放, 谢发勤, 吴向清

(西北工业大学航空学院,陕西西安 710072)

在氯化物-硫酸盐体系中,采用电沉积法在45#钢基体上制备Fe-Ni-Cr合金镀层,研究了电流密度、温度及p H值对合金镀层成分的影响。借助扫描电镜、能谱仪、X射线衍射分析了合金镀层的表面形貌、成分和相组成,采用电化学法和盐雾实验评价了镀层的耐蚀性。结果表明:Fe-Ni-Cr三元合金镀层均匀、致密、光滑,镀层中Cr的质量分数为15.63%,Ni的质量分数为9.96%;在一定范围内提高电流密度、镀液的p H值和温度可以增加镀层中的Cr的质量分数,镀层的耐蚀性也得到相应的提高。

电沉积;Fe-Ni-Cr合金;工艺;耐蚀性

0 前言

Fe-Ni-Cr合金具有优良的耐磨性和耐蚀性,光泽柔和,是理想的防护装饰材料,也是一种高导磁材料,因此受到广泛关注。用电沉积法制备 Fe-Ni-Cr合金镀层,不仅具有冶炼法生产的同类合金的优点,同时还具有结构均匀、成分容易调整、硬度高、外表美观、耐蚀性好、工艺简单、操作方便、能耗小、成本低[1-4]等特点;且相较于六价铬,三价铬电沉积Fe-Ni-Cr合金具有毒性小、深镀能力和均镀能力好、结晶速率快、电流密度范围宽、电流效率较高、可常温操作等优点。

目前,电沉积Fe-Ni-Cr合金镀层主要有4种体系,分别是氯化物体系、硫酸盐体系、氯化物-硫酸盐混合体系以及DMF-水溶液体系[5-8]。本文在氯化物-硫酸盐混合体系下研究了电沉积工艺参数对合金镀层中Cr的质量分数的影响以及镀层耐蚀性与镀层中Cr的质量分数的关系。

1 实验

1.1 实验材料

阳极为镍板,阴极为45#钢,试样规格为30 mm×20 mm×3 mm。

1.2 实验仪器

WYZ-8型直流稳压电源(额定电压0~50 V,额定电流0~7.5 A),C32-A型电流表,JB25-W型恒温玻璃水浴槽,PHS-3C型精密p H计,电子恒速搅拌机。

1.3 镀液组成

镀液组成:CrCl3·6H2O 120 g/L,ρNi2+∶ρFe2+=0.02,NaBr 20 g/L,H3BO340 g/L,柠檬酸 35 g/L,柠檬酸钠30 g/L,润湿剂、稳定剂、光亮剂均适量。试剂均为分析纯,用去离子水配制镀液。

1.4 测试方法

采用 Hitachi S-570型扫描电子显微镜和Kratosxsam 800型电子能谱仪对镀层成分、微观组织形貌进行分析。

采用SHIMADZU公司生产的XRD-7000型X射线衍射仪分析镀层组织结构和镀层腐蚀产物。主要参数为:衍射角2°,Cu靶,扫描范围20°~80°,电压40 kV,电流35 mA,扫描速率10°/min。

采用Parstat 2273型电化学工作站,在质量分数为3.5%的NaCl溶液中测定镀层的极化曲线。采用三电极体系,其中工作电极为Fe-Ni-Cr合金镀层,辅助电极为铂片,参比电极为饱和甘汞电极。

利用SY/Q-750型盐雾腐蚀试验箱,采用铜盐加速乙盐雾实验检测镀层的耐蚀性。

2 结果与讨论

2.1 工艺条件对镀层的影响

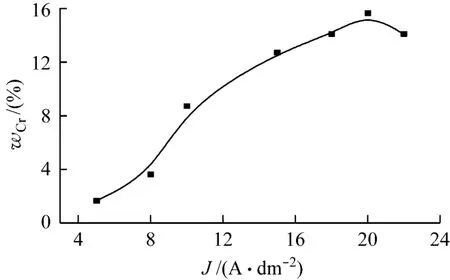

2.1.1 电流密度的影响

Fe-Ni-Cr合金镀层的厚度随着电流密度的增大几乎成正比例增大。这是由于随着电流密度增大,Fe-Ni-Cr合金电沉积的反应速率加快所致;但当电流密度过大(>20 A/dm2)时,析氢副反应加剧,镀层表面容易出现针孔和气道,镀层周边高电流密度区更容易出现烧焦现象,导致镀层的质量严重下降。

图1为电流密度对镀层中Cr的质量分数的影响。

图1 电流密度对镀层中Cr的质量分数的影响

由图1可知:当阴极电流密度增大时,镀层中Cr的质量分数增加。这是由于随着电流密度的增加,阴极极化增大,有利于电位较负的金属Cr的沉积。由此可见,电流密度对镀层组成影响较大。

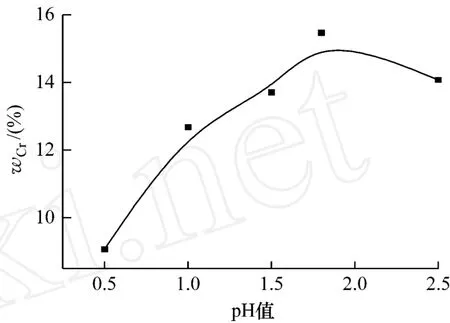

2.1.2 p H值的影响

p H值对镀层的影响主要是由于其改变了金属离子的化学结合状态,对配位离子的组成和稳定性影响较大。

图2为p H值对镀层中Cr的质量分数的影响。由图2可知:当p H值过低时,析氢反应占优势,三价铬几乎不沉积,镀液覆盖能力差,镀层灰白并破裂;随着p H值逐渐升高,析氢反应受到的抑制作用增强,当p H值为2.0左右时,镀层中Cr的质量分数达到最大值;当p H值超过2.0后,镀层中Cr的质量分数随p H值升高而逐渐下降。这是因为阴极扩散层内的三价铬与溶液中的OH-容易发生羟桥基聚合反应,生成非常稳定的聚合物,使三价铬很难从中脱逸出来,不利于Cr的电沉积。此外,当p H值为2.5左右时,镀层厚度达到最大值。

图2 p H值对镀层中Cr的质量分数的影响

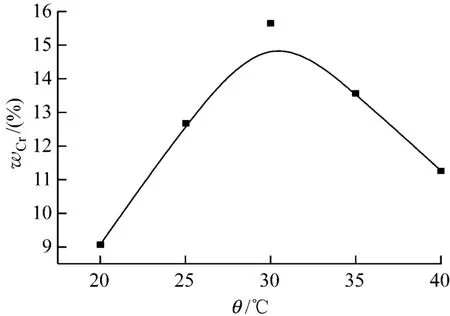

2.1.3 温度的影响

图3为温度对镀层中Cr的质量分数的影响。由图3可知:当温度较低时,镀层中Cr的质量分数随温度升高而升高,当温度高于32℃以后,镀层中Cr的质量分数则出现下降趋势。这是因为当温度过低时,金属离子的扩散速率较慢,槽电压较高,不利于电化学反应的进行,镀层色泽灰暗,四周有大面积灰黑色物质产生,不适合于Fe-Ni-Cr合金镀层的形成。而当温度过高后,一方面使电化学极化减小,不利于电位较负的三价铬沉积;另一方面降低了氢析出的过电位,阴极析氢加剧,p H值升高,加速了三价铬的羟桥基化反应,阻碍了三价铬的电沉积。同时,温度过高,镀液挥发损失严重,也不利于金属的电沉积。

图3 温度对镀层Cr的质量分数的影响

经过上述分析讨论,最终确定镀液的组成及工艺条件为:p H值 1.8,20 A/dm2,30°C。

2.2 镀层性能测试

2.2.1 镀层形貌

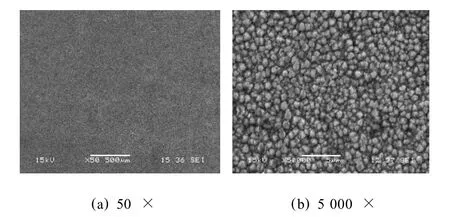

图4为采用优化工艺制备得到的Cr的质量分数为15%的Fe-Ni-Cr合金镀层的表面形貌。由图4可知:镀层表面由均匀、致密的球形晶粒组成,没有明显的凸起或凹陷。

图4 优化工艺制备所得Fe-Ni-Cr合金镀层的表面形貌

2.2.2 镀层成分与结构

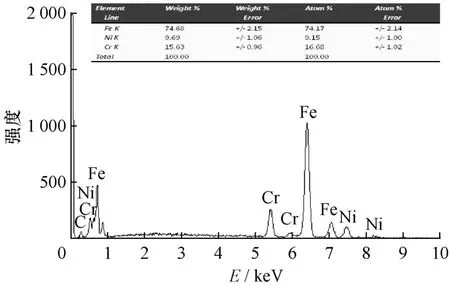

图5为采用优化电镀工艺制备得到的Fe-Ni-Cr合金镀层的EDS图。由图5可知:Fe-Ni-Cr合金镀层中Cr的质量分数为15.63%,镍的质量分数为9.69%。

图5 优化工艺后制备所得Fe-Ni-Cr合金镀层EDS图

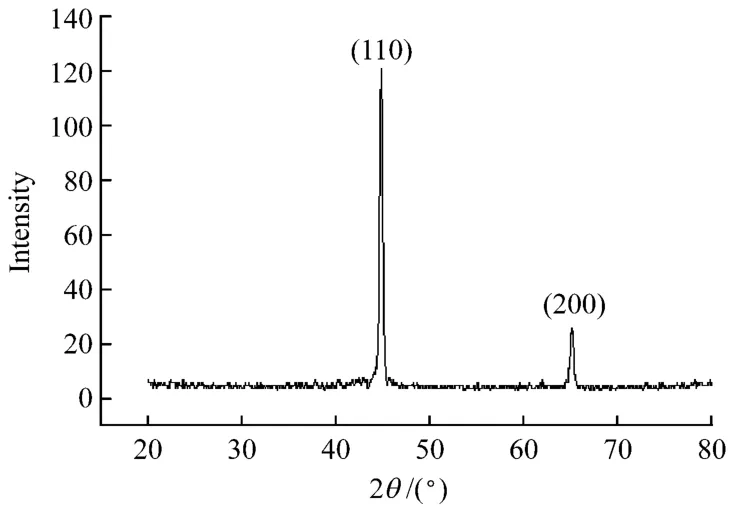

图6为采用优化电镀工艺制备得到的Fe-Ni-Cr合金镀层的XRD图。图中没有发现金属Cr的衍射峰,镀层是以 Fe-Ni-Cr固溶体形式存在的,在2θ为44.645°和64.975°附近出现明显的衍射峰,表明其为晶体结构,对应面为(110)和(200)。

图6 优化工艺后制备所得Fe-Ni-Cr合金镀层的XRD图

2.2.3 电化学腐蚀实验

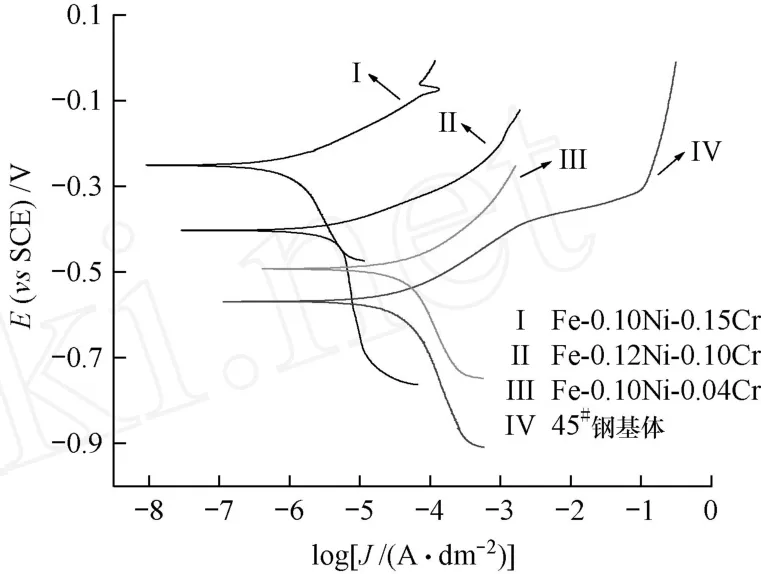

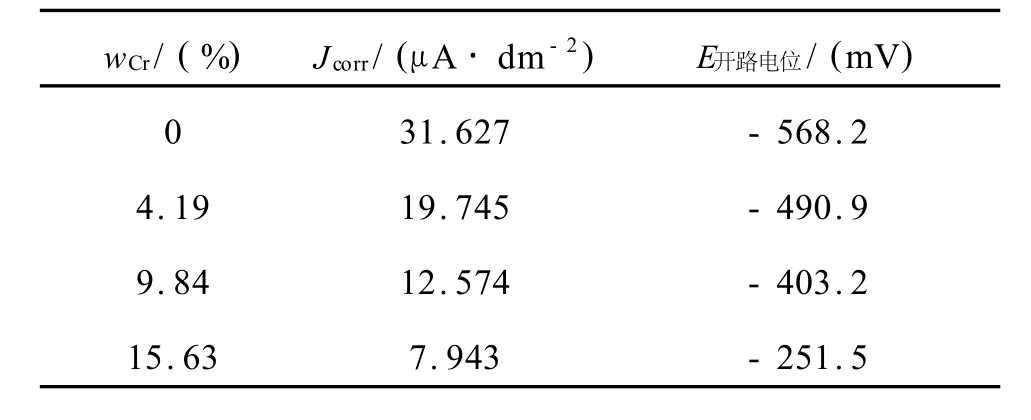

图7和表1分别为在质量分数为3.5%的NaCl溶液中测定45#钢基体和不同成分 Fe-Ni-Cr合金镀层的极化曲线及其自腐蚀电流密度和开路电位。可以看出:Fe-Ni-Cr合金镀层与基体相比,开路电位正移,自腐蚀电流密度减小,说明合金镀层提高了基体的耐蚀性;当镀层中 Cr的质量分数为15.63%时,自腐蚀电流密度最小,为7.943μA/dm2,镀层耐蚀性能最好。

图7 不同成分的Fe-Ni-Cr合金镀层的极化曲线

表1 Fe-Ni-Cr合金镀层的自腐蚀电流密度与开路电位

2.2.4 铜盐加速乙酸盐雾实验(CASS)

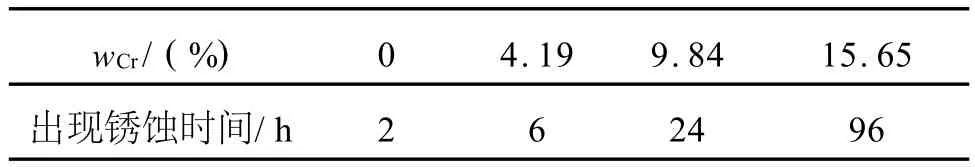

Fe-Ni-Cr合金镀层经铜盐加速乙酸盐雾实验(CASS)后出现锈蚀的时间,如表2所示。由表2可知:随镀层中Cr的质量分数的提高,镀层出现锈蚀的时间延长。这与电化学腐蚀实验的结果相符。

表2 Fe-Ni-Cr合金镀层出现锈蚀时间

3 结论

通过以上分析和讨论,得到以下结论:

(1)采用优化的配方和工艺条件,可以在45#钢上沉积出Cr的质量分数为15.63%、Ni的质量分数为9.69%的Fe-Ni-Cr三元合金镀层。

(2)Fe-9.69Ni-15.63Cr三元合金镀层结晶细致,表面光洁、无裂纹。

(3)Fe-Ni-Cr三元合金镀层可以明显改善45#钢的耐蚀性,且镀层中Cr的质量分数的升高有利于提高镀层的耐蚀性。

[1] 马正青,黎文献,肖于德,等.电沉积 Fe-Ni-Cr合金工艺参数对镀层铬含量的影响[J].材料保护,2000,33(6):417-419.

[2] 冯绍彬,冯丽婷,商士波.电镀不锈钢工艺及镀液稳定性的研究[J].材料保护,2004,37(1):46-47.

[3] 徐泽玮.电源技术中应用的软磁材料发展回顾和分析[J].金属功能材料,2001,8(6):1-9.

[4] 屠振密.电镀合金原理与工艺[M].北京:国防工业出版社,1993.

[5] 冯绍彬,董会超,夏同驰.Fe-Ni-Cr不锈钢镀层的电镀工艺研究[J].郑州轻工业学报:自然科学版,2002,17(2):1-4.

[6] 李东林,郭芳洲.电镀Fe-Ni-Cr合金及Fe-Ni合金相组成研究[J].电镀与精饰,1994,16(2):9-13.

[7] 邓姝皓.脉冲电沉积纳米晶铬-镍-铁合金工艺及其基础理论研究[D].长沙:中南大学,2003.

[8] 何湘柱.电沉积非晶态Fe-Ni-Cr合金工艺研究[D].长沙:中南工业大学,1999.

A Study of Fe-Ni-Cr Alloy Electroplating Process

YANG Fang, XIE Fa-qin, WU Xiang-qing

(School of Aeronautics,Northwestern Polytechnic University,Xi’an 710072,China)

A Fe-Ni-Cr alloy coating was electroplated on 45#steel substrate in chloride-sulfate system.The effects of current density,temperature and p H on the composition of the deposit were investigated.The surface morphology,components and phase composition of the coating were analyzed by scanning electron microscope(SEM),energy dispersive spectrometer(EDS)and X-ray diffraction(XRD).The corrosion resistance of the coating was evaluated by electrochemical and salt spray tests.The results show that the Ni-Fe-Cr alloy coating is uniform,compact and smooth.The mass fractions of Cr and Ni in the coating are 15.63%and 9.96%respectively.The mass fraction of Cr in the coating can be increased when current density,bath p H and bath temperature are raised within a certain range,which can improve the corrosion resistance ofthe coating correspondingly.

electroplating;Fe-Ni-Cr alloy;process;corrosion resistance

TQ 153

A

1000-4742(2011)03-0014-04

2010-09-13