滚筒酸洗去除气门氧化皮的研究

2011-12-27罗建东邱万奇曾德长

罗建东, 邱万奇, 曾德长

(华南理工大学,广东广州 510640)

滚筒酸洗去除气门氧化皮的研究

罗建东, 邱万奇, 曾德长

(华南理工大学,广东广州 510640)

利用扫描电镜、X射线衍射和金相显微镜等方法研究分析喷丸和滚筒酸洗去除汽车发动机气门氧化皮的效果。结果表明:气门经热加工后,同时产生氧化皮和脱碳层缺陷,喷丸和滚筒酸洗均能有效去除氧化皮和脱碳层,但喷丸去除氧化皮会造成气门表面损伤(如折叠和微裂纹等缺陷);而滚筒酸洗能快速去除氧化皮和脱碳层,不产生表面微裂纹等缺陷,废液也能再利用,是值得推荐使用的方法。

气门;氧化皮;脱碳层;喷丸;滚筒酸洗

0 前言

气门是指汽车发动机进气气门和排气气门的总称,是发动机工作过程中密封燃烧室和控制发动机气体交换的最重要的零件之一,对发动机的功率、燃烧、节能和排放都有影响。气门承受着高温、腐蚀、摩擦和反复机械冲击载荷共同作用,服役条件恶劣。高速运行的发动机气门一旦过早破断失效,常将整台发动机损毁。在气门制造过程中形成的表面缺陷是气门过早失效的重要原因[1-3]。

气门生产工艺包括一系列的热、冷加工工序。初期热加工的电镦、锻造工序会使气门表面产生厚重的氧化皮和脱碳层等缺陷。

目前国内外的气门生产在热加工工序后普遍采用喷丸的方法去除氧化皮。但该方法易形成喷丸缺陷(表面折叠和微裂纹等),导致气门过早失效。

为了克服喷丸易给气门造成表面缺陷的缺点,本文研究了一种新的滚筒酸洗法以去除气门表面的氧化皮。该法是一种化学与机械共同作用的方法:将气门和陶瓷颗粒(砂粒)一起装入滚筒中,将滚筒放入酸洗液中并滚动;气门一方面受酸洗液的化学浸蚀作用,另一方面受砂粒的机械磨擦作用,在两者的共同作用下,表面的厚重氧化皮和脱碳层被迅速去除。滚筒酸洗法最大的优点是在有效去除气门表面氧化皮和脱碳层的同时,不损伤气门表面。

1 实验

1.1 气门热加工工艺流程

对40Cr钢进气气门进行研究,其热加工工艺流程为:电镦(1 200 ℃)—— 模锻(终锻温度900°C)调质处理(860℃淬火+520℃回火)—— 喷丸(或化学酸洗)去除氧化皮和消除脱碳层的影响——冷加工。

上述工艺流程中气门的电镦和热模锻均在空气气氛中进行,热模锻后也在空气气氛中冷却。气门氧化皮主要在电镦和热模锻环节中形成;脱碳层是在热模锻之后的空冷过程中形成。调质处理是在弱还原性保护气氛中加热,对氧化皮和脱碳层影响不大。

本实验是在调质处理后取样,作截面金相、扫描电镜和X射线衍射测试,对氧化皮和脱碳层进行分析。为防止制备金相截面样品时表面氧化皮脱落或倒角,制备截面样品均采用夹片保护。

1.2 滚筒酸洗样品

在工厂喷丸生产线上抽取准备喷丸的材质为40Cr钢的气门100支装入酸洗滚筒中,在滚筒中还装入直径1~2 mm的陶瓷球(砂粒)。将装有气门和陶瓷球的滚筒放进酸洗槽,并以匀速滚动,每隔10 min从滚筒中取出气门5支,对其进行金相、扫描电镜和X射线衍测试。

1.3 喷丸样品

在喷丸生产线上抽取已喷丸的40Cr钢气门5支,这5支气门经喷丸后,荧光探伤结果显示合格。

1.4 样品检测

用Leica金相显微镜、S 3700型扫描电子显微镜和Philips X’pert型 X射线衍射仪对气门表面氧化皮变化和喷丸后表面状态进行研究。

2 结果与讨论

2.1 气门热加工后氧化皮组织和结构

气门经热加工后目视,表面显示黑褐色氧化皮。图1是气门经热加工后所得SEM形貌照片。由图1可知:40Cr钢气门表面氧化层疏松、多孔。图2是气门热加工样品在酸洗前的X射线衍射谱图。由图2可知:表面氧化皮主要由 Fe2O3相组成,少量α-Fe相来源于脱碳层的衍射。图3是气门经热加工后滚筒酸洗前的金相照片。为防止金相样品在磨制过程中发生氧化皮脱落或倒角,采用夹片保护。由图3(a)可知:氧化皮厚度大约在20~30μm之间,厚度不均,孔隙较多,比较疏松,孔隙自表面穿透至气门基体。氧化皮疏松与相结构有关,因为Fe2O3相比Fe3O4相疏松。图3(b)是图3(a)经质量分数为4%的硝酸溶液浸蚀后所得的金相照片。图3(a)中灰黑色的氧化皮在图3(b)中已变成深黑色,内部组织难以辨别;气门基体组织是经调质处理的回火索氏体,在氧化皮与基体之间,有一条浅灰色的脱碳层(箭头所指位置),厚度在25~35μm之间。

图1 氧化皮表面SEM形貌

图2 滚筒酸洗前气门的XRD谱图

图3 气门热加工后的金相照片

上述分析结果表明:经热加工后,气门表面不仅覆盖有氧化皮,而且在氧化皮下面还有脱碳层。对于疏松的Fe2O3氧化皮,化学酸洗和喷丸都可以将其去除。而对于脱碳层,采用普通的化学酸洗无法将其去除;而采用喷丸时,需经过足够长的时间,经钢丸反复撞击,脱碳层变形能力不断降低而产生微裂纹,最终才以碎片的形式被逐层剥去。

滚筒酸洗可有效去除氧化皮和脱碳层,其去除机理是化学浸蚀与机械磨擦的共同作用。这种作用在去除脱碳层时具有突出的优点:滚筒酸洗时,砂粒的机械磨擦作用可迅速去除最外层已被腐蚀的旧表面,使新鲜表面裸露在酸液中,这样可快速不断地深入,最终将整个脱碳层完全去除。

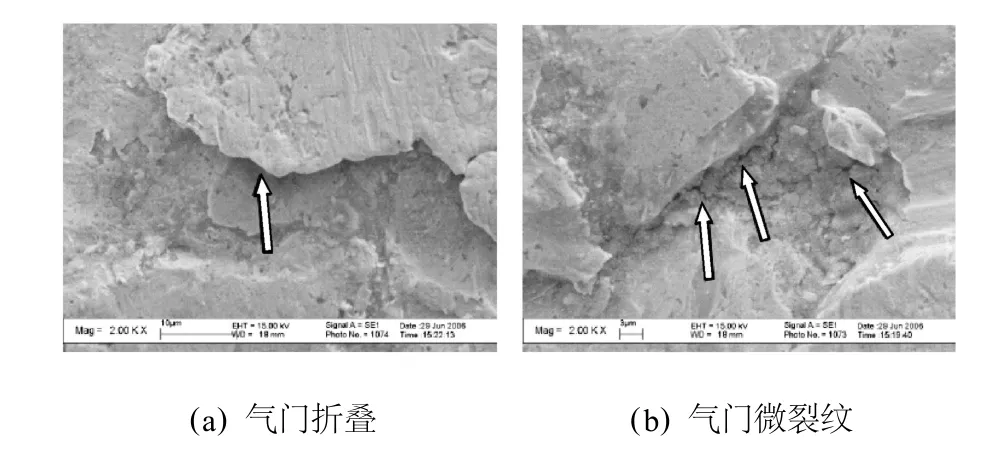

2.2 喷丸后气门表面质量

图4是喷丸后气门表面的SEM形貌照片。图4(a)中箭头所指是因喷丸而引起的表面折叠,图4(b)中箭头所指为喷丸引起的裂纹。在一定条件下,微裂纹发展成为疲劳源,所以喷丸常常增加气门在服役中疲劳失效的倾向,导致气门过早失效。

图4 喷丸后气门表面SEM图

图5是喷丸后气门截面金相照片。图5(a)中箭头A所指是喷丸造成的折叠,折叠尖角处就具有微裂纹效应。图5(b)是图5(a)经质量分数为4%的硝酸溶液浸蚀后的金相组织,气门表面的氧化皮和脱碳层已被去除,从表面到心部都是均匀的回火索氏体组织,喷丸对气门表面造成的微裂纹如箭头B所指,这类微裂纹,用荧光探伤检测不出来。

图5 喷丸后气门截面金相照片

由上述分析可知:(1)喷丸可以去除氧化皮和脱碳层;(2)喷丸后气门表面会产生折叠及微裂纹。根据喷丸去除氧化皮及脱碳层的机理可知产生折叠及微裂纹的原因是:(1)大量钢丸以不同的速度和角度撞击气门表面,同时不同钢丸重复撞击气门表面的同一地方,引起表面不均匀变形,一些区域变形盖压在另一区域而形成折叠,折叠处即气门的应力集中点而产生疲劳裂纹;(2)喷丸采用的新钢丸一般呈球形,但在反复使用中,破碎难免,钢丸的碎片尖角使气门表面直接产生微裂纹。

虽然喷丸会对机件表面造成损伤(缺陷),但在机械制造业中仍坚持这项传统的工艺。这是因为喷丸能改变金属机件表面内应力分布,使表面处于压应力状态,以此提高受弯曲循环应力作用的机件抗疲劳能力。但表面压应力状态对气门使用的影响不大,因为气门在服役时受弯曲循环应力作用很小,主要是磨损、接触疲劳失效;此外,排气气门服役温度很高,表面压应力状态随服役温度的升高很快消失,所以喷丸对气门无积极的影响,给气门表面带来损伤(微裂纹)的可能性却很大。另外喷丸处理在车间会造成较大的噪音和金属粉尘,使车间的环境不容易达到环保要求。

2.3 滚筒酸洗后气门表面质量

图6为气门滚筒酸洗后的表面状态。图6(a)是在滚筒中酸洗10 min后所得气门的截面金相组织照片。由图6(a)可知:经滚筒酸洗的工件表面质量较好,无酸洗凹坑等缺陷。图6(b)是滚筒酸洗后所得气门的XRD谱图。由图6(b)可知:经过滚筒酸洗后气门的相结构,谱线峰由α-Fe组成,未见Fe2O3谱线峰,表明气门表面的氧化皮已经减小到X射线无法探测到的程度。

图6 气门滚筒酸洗后的表面结构

由上述分析可知:滚筒酸洗可以快速、有效地去除气门表面的热加工氧化皮和脱碳层。同时,酸洗液的废液可以再利用,符合清节生产要求。

另外,在使用滚筒酸洗法时,还能减少气门间的相互碰撞,降低噪音,也不产生粉尘,是一种值得推荐的去除氧化皮和脱碳层的新工艺。

3 结论

气门经热加工后,表面存在氧化皮和脱碳层缺陷。氧化皮厚度为20~30μm,脱碳层厚度为25~35μm。喷丸处理能去除氧化皮和脱碳层,但会给气门表面带来折叠和微裂纹等缺陷,降低气门的抗疲劳能力。采用滚筒酸洗可以有效地去除氧化皮和脱碳层,其去除机理是化学浸蚀与机械磨擦的共同作用。经滚筒酸洗处理的气门表面无缺陷、质量好、效率高、成本低、酸液的旧废液可再利用,符合清洁生产原则。滚筒酸洗是一种比喷丸更佳的去除氧化皮和脱碳层的方法。

[1] Chitralekha S B,Shah S L,Parkash J.Detection and quantification of valve stiction by the method of unknown input estimation[J].Journal of Process Control,2010,20(2):206-216.

[2] 李文成.机械装备失效分析[M].北京:冶金工业出版社,2008:540.

[3] 翟丽颖.气门失效模式分析[J].天津汽车,2006(5):30-33.

A Study of Descaling Valves by Acid-Washing inRoller

LUO Jian-dong, QIU Wan-qi, ZENGDe-chang

(South China University of Technology,Guangzhou 510640,China)

The descaling effects of auto engine valves after acid-washing in a roller and shot-blasting were investigated by X-ray diffraction,optical microscopy and scan electron microscopy methods.The results show that the surface defects of scale and decarburized layer were found in the valves after hot-working.Both the scale and the decarburized layer can be removed away by shot-blasting,but with scratches,crumples and micro-cracks on the valve surface.However,acid-washing in a roller can quickly remove scale and decarburized layer from valve surface with no surface defects such as scratches,crumples and micro-cracks produced by shot-blasting.Substituting for the shot-blasting,the acid-washing method in a roller can decrease the dust and the noise with recycling utilization of the acid bath.

valve;scale layer;decarburized layer;shot-blasting;acid-washing in roller

TQ 153

A

1000-4742(2011)03-0011-03

2010-08-05