N503萃取分离铁铟的研究

2011-12-25王继民

高 远,王继民,吴 昊

(广东省工业技术研究院(广州有色金属研究院)稀有金属研究所,广东 广州 510650)

N503萃取分离铁铟的研究

高 远,王继民,吴 昊

(广东省工业技术研究院(广州有色金属研究院)稀有金属研究所,广东 广州 510650)

对真空炉锗渣经氯化蒸馏提锗后的蒸馏残液进行了萃取研究,以N503为萃取剂,研究了残液的酸度、萃取相比、有机相组成、萃取时间等因素对铟、铁萃取率的影响.结果表明,在有机相组成为φ(N503)=50%,φ(异辛醇)=10%,φ(煤油)=40%,W/O相比为3∶1,震荡及静止时间均为5 min条件下,当萃取残液酸度为3.4 mol/L,其中In及Fe含量分别为2045 mg/L和5201mg/L时,采用三级逆流萃取,可达到铁萃取率为98%以上,铟铁分离比达到5000以上.

N503;萃取;分离

韶关冶炼厂采用密闭鼓风炉工艺(ISP)冶炼铅锌,由于原料中的锗和部分铟聚集于锌精馏后的硬锌中,而处理硬锌采用真空炉蒸锌的方法,这样就造成真空炉锗渣中含有大量的锌、铟及铁、锡、锑等.该厂采用钙盐氯化蒸馏法回收锗渣中的锗[1-2],用N503萃取法提取其中的铟[3-4],萃余液经中和后返回氯化蒸馏,以达到减少盐酸消耗量及废水排放量的目的.但氯化蒸馏残液中含大量的铁会影响铟的萃取,必须予以分离.本文以氯化蒸馏残液为研究对象,探索用N 503萃取分离铟铁,为下一步铟铁的回收提供依据.

1 试验部分

1.1 萃取原理

N,N’-二(1-甲基庚基)乙酰胺(简称 N 503)为弱碱性萃取剂,它具有稳定性高、水溶性小及挥发性低的优点,是一种萃取能力强、价格低的新型工业萃取剂[5].在N503分子中,由于N原子的孤对电子与羰基氧原子共轭,使羰基部分带负电荷,从而在强酸溶液中易形成 盐阳离子,该离子易与水溶液中的络阴离子形成离子对,即以离子缔合机理萃取金属元素的络阴离子.Fe3+,In3+,Ga3+及 Zn2+等易与Cl-形成络阴离子,在盐酸体系中容易被N 503所萃取,其萃取反应为:

其中n=1~3,酸浓度低则n高.N 503对 Ca2+,A s3+,A s5+,A l3+,Fe2+及 Cu2+等不萃取或萃取率低.

1.2 萃取工艺流程

试验原料为韶冶真空锗铟渣经中性浸出脱锌、氧化焙烧后的富锗渣,经氯化溶液(CaCl2+HCl+Cl2)浸出-蒸馏提锗后的蒸馏残液.图1为萃取工艺流程示意图.

图1 萃取工艺流程示意图Fig.1 Scheme of extraction techniques

2 结果及讨论

通过单级实验确定适宜的萃取剂配比、料液及洗液的酸度和浓度等,然后根据体系的分离系数和分离指标等条件,设计最优的串级工艺.串级工艺采用逆流萃取,即将多次萃取操作串联起来,实现水相与有机相的逆流操作.

萃取用料液为氯化蒸馏残液,其成分复杂,除含铟铁外,还含有较高的砷以及大量钙、铜、锌等离子,在萃取与反萃过程中必须考察其行为和走向,另文详述.

2.1 相比的影响

在室温下在初始残液酸度为3.24 mol/L,有机相组成为φ(N 503)=50%,φ(异辛醇)=10%,φ(煤油)=40%,震荡及静止时间均为10 min的条件下,考察水相(W)与有机相(O)相比(体积比)的变化对萃取过程的影响.

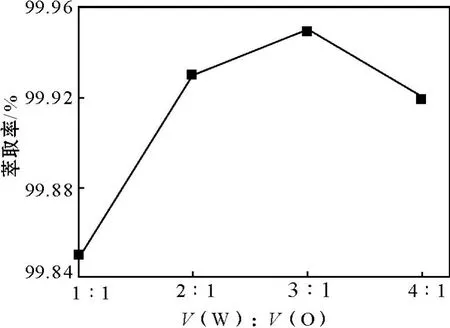

图2为W/O相比对铁萃取率影响的曲线.从图2可见:当W/O相比大于1∶1时,随着W/O相比的增加,铁的萃取率呈现增加的趋势;当W/O相比达到3∶1时,萃取率达到最大值,而后稍有减小.

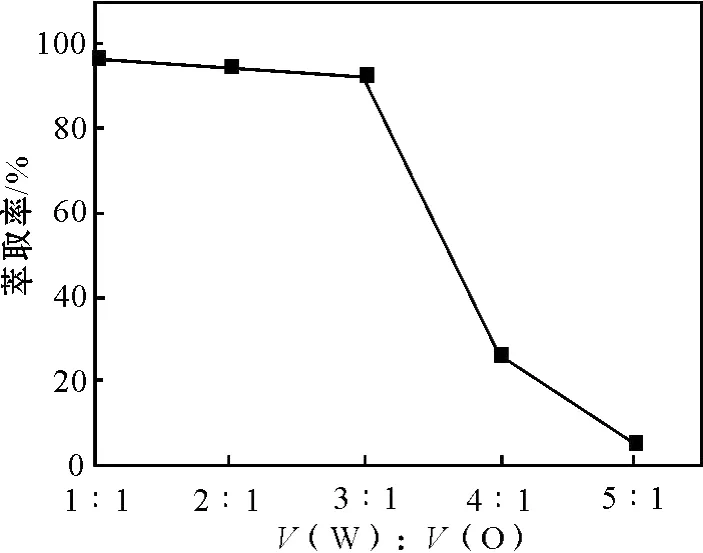

图3为W/O相比对铟萃取率影响的曲线.从图3可见,随着W/O相比的增加,铟的萃取率变化不大,但在W/O相比为3∶1时铟的萃取率出现拐点,随后快速下降.

铟的萃取过程与铁的萃取过程略有不同,N 503对铟的萃取能力差于铁,当萃取液中铁和铟同时存在时,N 503优先萃取铁.同时,随着W/O相比的增加,选择性系数是不断增加的.综合考虑萃取率和选择性系数,选择适宜的W/O相比为3∶1.

图2 铁萃取率与相比的关系Fig.2 Relation of Fe extraction rate and phase ratio

图3 铟萃取率与相比的关系Fig.3 Relation of In extraction rate and phase ratio

2.2 萃取时间的影响

在室温下,当初始残液酸浓度为3.32 mol/L,有机相组成为φ(N503)=50%,φ(异辛醇)=10%,φ(煤油)=40%,W/O相比为3∶1时,考察萃取时间对铁铟萃取率的影响.

图4 萃取时间对铁铟萃取率的影响Fig.4 Relation of time and extraction rate

图4为萃取时间对铁铟萃取率影响的曲线.从图4可见,N503对Fe3+及In3+的萃取速率非常快,当萃取时间为3 min时,铁铟萃取率均已达到50%,5 min时萃取率达到95%以上,继续延长萃取时间,二者的萃取率变化不大.因此,确定最佳萃取时间为5 min.

2.3 有机相组成的影响

在室温下,当初始残液酸浓度为3.24 mol/L,W/O相比为3∶1,震荡及静止时间均为5 m in时,考察有机相组成对铁铟萃取率的影响.

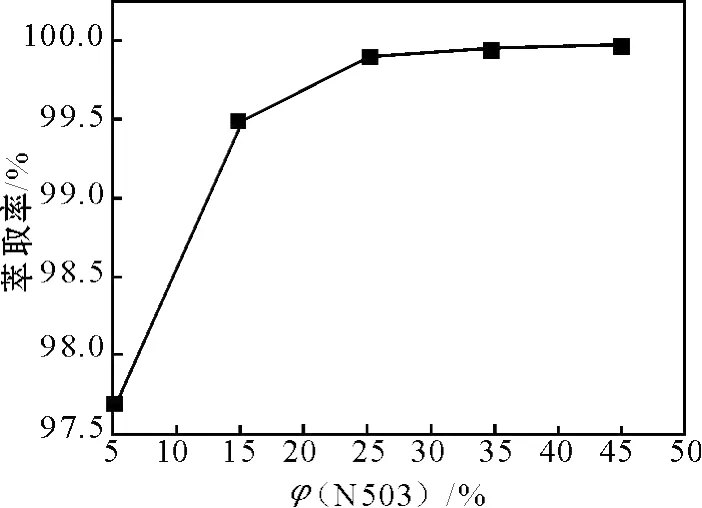

图5 铁萃取率与N503体积分数的关系Fig.5 Relation of Fe extraction rate and N503 volume fraction

图5为铁萃取率与N503体积分数的关系曲线.从图5可见,当φ(N 503)<20%时,随着有机相中φ(N503)的增加,铁的萃取率显著增大.这是由于φ(N 503)增加时,所形成的[3N503·H]+的浓度也越大,从而会与更多的[FeCl4]-结合进入有机相.当φ(N 503)>20%时,随着有机相中φ(N 503)的增加,铁萃取率的增加趋于缓和.当φ(N503)达到50%时,铁萃取率达到99.9%.

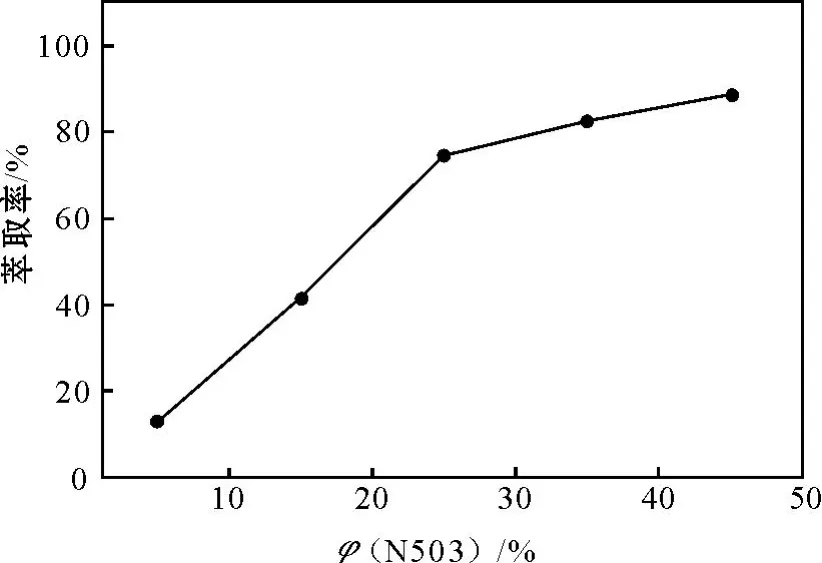

图6 铟萃取率与N503体积分数的关系Fig.6 Relation of In extraction rate and N503 volume fraction

图6为铟萃取率与N503体积分数的关系曲线.从图6可见,当φ(N 503)<25%时,随着有机相中φ(N503)的增加,铟的萃取率明显增大.当φ(N503)>25%时,随着有机相中φ(N 503)的增加,铟的萃取率的增加趋于缓和.当φ(N 503)达到50%时,萃取率仅达到90%.这是由于N 503萃取剂对铁的萃取能力远大于铟,因此溶液中铁的存在对铟的萃取有抑制作用.

2.4 残液初始酸度的影响

在室温下,当W/O相比为3∶1,有机相组成为φ(N 503)=50%,φ(异辛醇)=10%,φ(煤油)=40%,震荡及静止时间均为5 min时,考察残液初始酸浓度对萃取过程的影响.

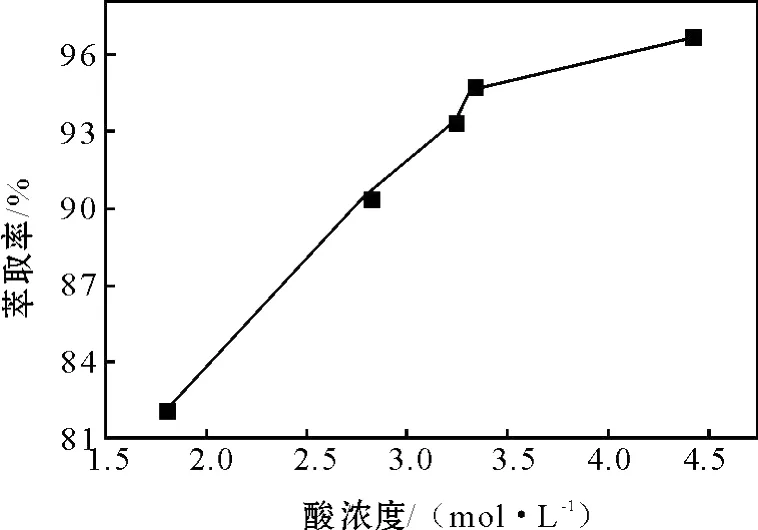

图7 铟萃取率与残液酸度的关系Fig.7 Relation of In extraction rate and feed acidity

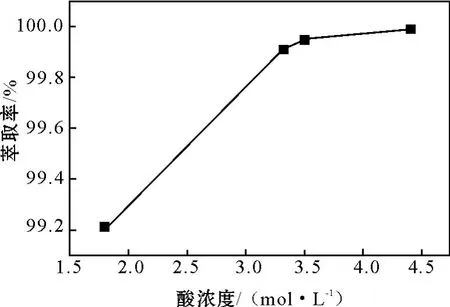

图8 铁萃取率与残液酸浓度的关系Fig.8 Relation of Fe extraction rate and feed acidity

图7及图8分别为残液酸浓度对铟和铁萃取率影响的曲线.从图7和图8可见,随着残液酸度的增加,铟和铁的萃取率均显著增加,当酸浓度达到3 mol/L以上时,二者的萃取率趋于缓和.这是由于[3N503·H]+和[FeCl4]-需在较高酸度的水相中才能形成,这就要求蒸馏过程中要控制好条件,防止残液酸度过低,保证蒸馏残液酸度达到3.0~4.0 mol/L,即可获得较高的萃取率.

2.5 级数的确定

为了获得较高的金属富集度及回收率,综合铟铁的萃取条件实验结果,采用连续逆流萃取工艺,该萃取工艺具有一定的经济优势,更适合商业规模的生产.

逆流萃取所用的基本计算公式为 Kremser方程:

式(1)中,qAn为经过n级逆流萃取后萃余液中易萃取组分A的萃余分数,EA为组分A的萃取因数.文中Fe是易萃取组分A,Fe的萃取率达到99%,表示铁已被完全萃取,故取qAn=0.01.EA=D×R=12.045/1.9×1.5=9.509,其中D为流比,是萃取剂用量与原始料液处理量的比值,一般取工业生产用常数;R为平均分配系数,本实验条件下为1.5.将上述数值代入式(1)中得到n=2.996,故萃取级数定为3级.

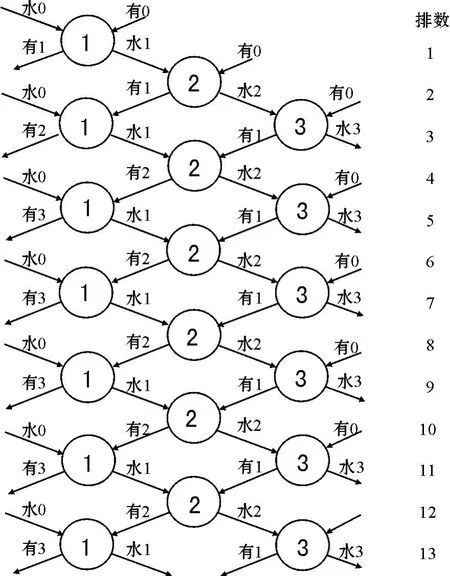

图9 三级逆流萃取流程示意图Fig.9 Scheme of 3-stage countercurrent extraction

图9为在萃取残液酸度为3.4 mol/L,其中 In及Fe含量分别为2045 mg/L和5201 mg/L,有机相组成φ(N 503)=50%,φ(异辛醇)=10%,φ(煤油)=40%,W/O相比为3∶1,震荡及静止时间均为5 min条件下,3级逆流萃取流程示意图,3级逆流萃取结果列于表1.

表1 In和Fe三级逆流萃取分离结果Table 1 Results of separation of In and Fe by three stages countercurrent extraction

从表1可知:经过13排震荡后,11排与13排所取得的水相萃余液以及有机相萃取液中被萃取组分的浓度基本不变,铟基本进入水相中,浓度为2 g/L左右,水相中铁的含量为0.4 mg/L以下,铟铁分离比达到5000,表明萃取达到平衡;有机相中铁含量在15 g/L以上,铟含量20 m g/L以下.为了进一步减少铟的损失,可对富铁有机相进行洗涤.如果要获得更好的除铁效果,其萃取级数可进一步增加.

3 结 论

依据单因素条件实验结果,得出萃取除铁的最优条件:蒸馏残液酸度为 3.0~4.0 mol/L,相比W/O为3∶1,震荡及静止分层时间均为5 min,有机相中φ(N503)=50%.当萃取残液酸度为3.4 mol/L,其中 In及 Fe含量分别为2045 mg/L和 5201 mg/L时,采用三级逆流萃取流程,最终获得铁的萃取率为98%以上,铟铁的分离比达到5000以上,二者的分离效果很好.

[1]曾冬铭.低酸浸出溶剂萃取法从含铟渣中回收铟[J].有色金属,2002,54(3):41-43.

[2]王树楷.铟冶金[M].北京:冶金工业出版社,2006:1-5.

[3]逯宝娣.酸性溶液中N503萃取元素的特性及规律[J].山西化工,2005,25(3):109-110.

[4]FORTESM CB,BENEDETTO J S.Separation of Indium and Iron by Solvent Extraction[J].M inerals Engineering,1998,11(5):447-450.

[5]王彩华,崔玉民,张旭.N503萃取 Fe3+工艺研究[J].合肥工业大学学报:自然科学版,2008,31(8):26-28.

Study on separation of indium and iron by extraction with di(1-methyl-heptyl)acetam ide(N503)

GAO Yuan,WANGJi-min,WU Hao

(Research Department of Rare M eta ls,Guangdong Genera l Research Institute of Industria l Technology(Guangzhou Research Institute of N on-ferrous M etals),Guangzhou 510651,China)

Experiment on In/Fe extraction of lixiviated liquid from chlorination distilled vacuum furnace germanium residue was studied.W ith N 503 as the extractant,the influence of extraction feed acidity,extraction phase ratio(V/V),organic phase composition and extraction time on In/Fe extraction efficiency was examined.The results showed that under the conditions of organic phase beingφ(N503)=50%,φ(isooctanol)=10%andφ(kerosene)=40%,W/O=3∶1 and both shaking time and standstill time being 5 minutes,and w hen extraction feed acidity w as 3.4mo l/L,in w hich In w as 2045m g/L and Fe w as5201m g/L,the extraction rate of Fe reached above 98%and the separation ratio of In and Fe w asover 5000 by 3-stage countercurrent extraction p rocess.

N503;extraction;separation

X758

A

1673-9981(2011)01-0062-05

2010-10-15

高远(1970—),男,安徽太和人,高级工程师.