24m直径造粒塔喷头层施工方案探讨

2011-12-23许金松潘祠海丁育军高洪文

许金松 潘祠海 丁育军 高洪文

湖北华盛建设有限公司 湖北宜昌 443000

24m直径造粒塔喷头层施工方案探讨

许金松 潘祠海 丁育军 高洪文

湖北华盛建设有限公司 湖北宜昌 443000

为解决越南国宁平市煤头化工厂造粒塔85.10m处喷头层钢筋砼平台结构施工的难题,制定了塔内钢平台作为支撑的施工方案,并为此设计了钢大梁。经过理论分析和实际操作表明,此施工技术安全、有效、节省、保证工期与质量。

造粒塔喷头层 钢平台设计 施工方案 验算

1 工程概况

越南国宁平市煤头化工厂造粒塔由圆形主塔和方形附属塔组成,圆形主塔内直径为24.00m,高97.50m的圆筒形结构;附属方库为9.50m×4.50m方筒形结构,高度同主塔,其内部主要由电梯井和钢梯为造粒塔提供上下的通道。

本工程难点在于主塔85.10m处的喷头层结构施工。该部分为钢筋混凝土平台,由从库壁挑出的8根0.45×2500~1300的钢筋混凝土牛腿通过环梁进行支撑。由于主塔内喷头层以下无结构层,如果由室内地面向上搭设满堂脚手架作为喷头层结构施工的支撑,则脚手架搭设工期长、周转材料消耗大、搭设高度过高(达85.10m)、施工难度大。为保证工期,节约周转材料,确保施工安全和工程质量,拟定以下施工方案:

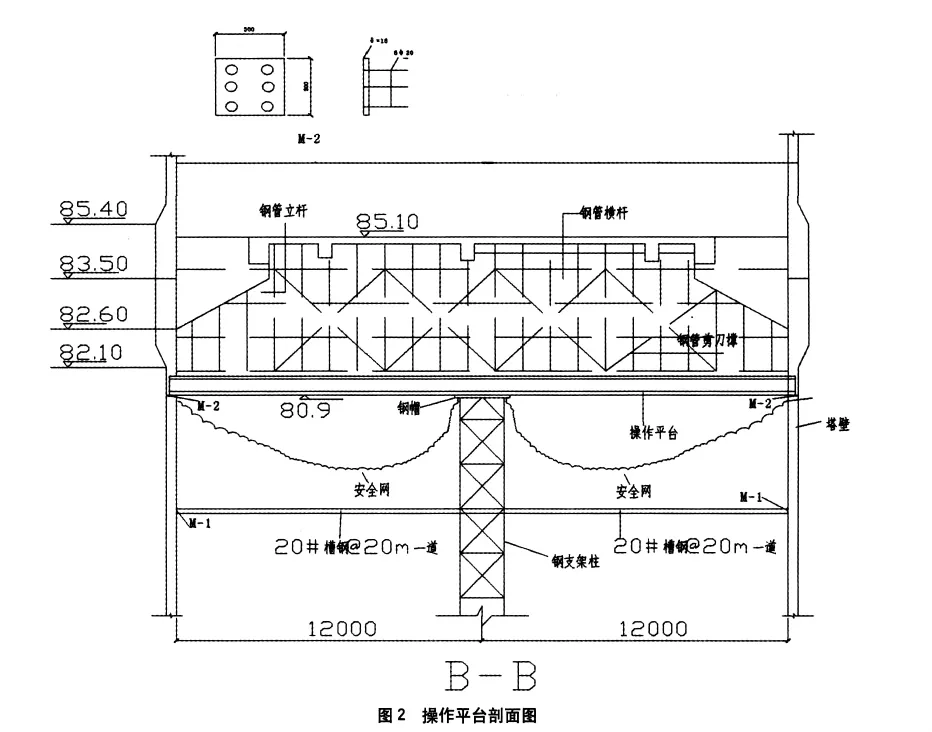

利用基础承台(1400厚)安装一个钢支架柱,钢支架柱与筒壁之间每隔20m设附着架一道,支架顶部设钢帽一座。

在现场制作8根L=12400mm的焊接H型加肋钢梁,按照2%起拱制作。

利用上面的钢支架及钢梁在塔壁内搭设一施工操作平台,用于喷头层结构施工的支撑。

2 承重模板支架布置

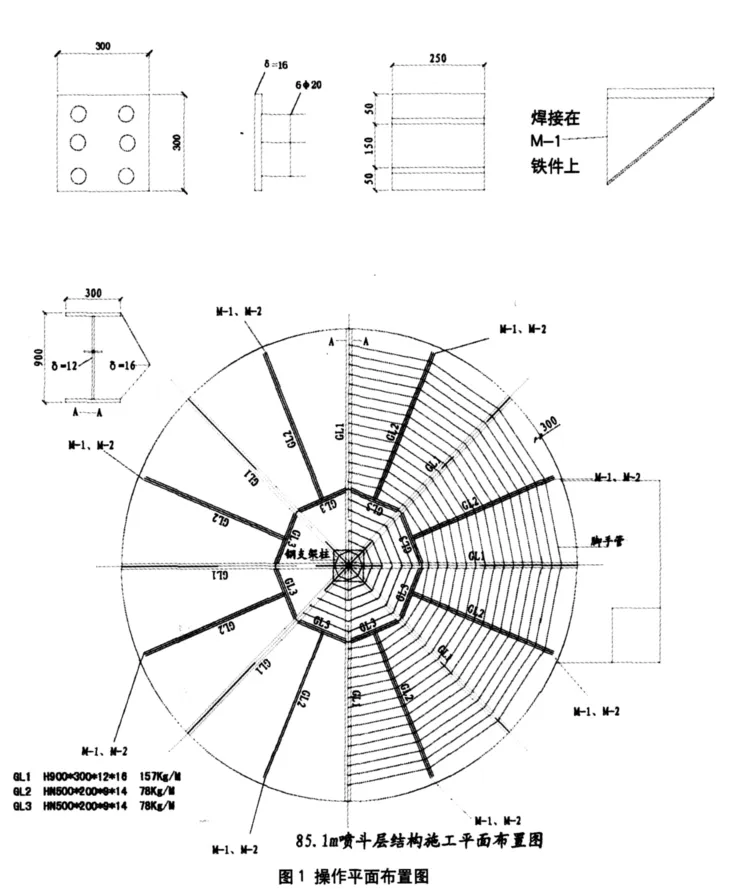

操作平台主体由预埋铁件、焊接H型钢、斜撑、钢管、木板等组成。如图1所示。

3 施工步骤

(1)滑升时在塔壁内侧沿四周均匀安放GL2预埋件。

(2)埋件滑出后即清除表面砼。

(3)滑升平台滑升至环梁底82.1m标高停止砼浇筑平台滑空,进行环梁施工,环梁内外模板采用常规支模方法,用对拉螺杆进行加固。

(4)将环梁施工至83.5m处停止施工,进行操作平台施工。

(5) 分别安装钢梁 GL1、GL2、GL3。

(6)平台下口满挂安全网,上口焊接钢管栏杆,铺平台板形成施工用操作平台。

(7)利用此操作平台进行85.10m喷头层结构施工。

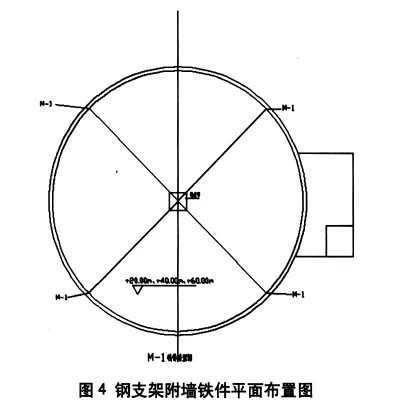

(8)钢支架柱附墙铁件中心标高为 20.00m、40.00m、60.00m。

(9)支撑用次梁GL-2筒壁埋件 M-1、M-2顶标高为:80.9m。

4 钢支架柱强度计算

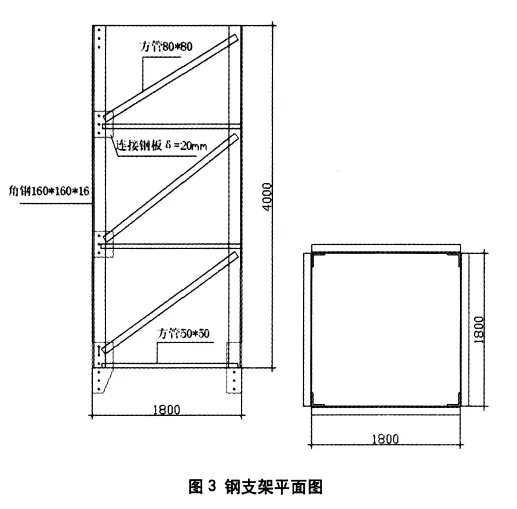

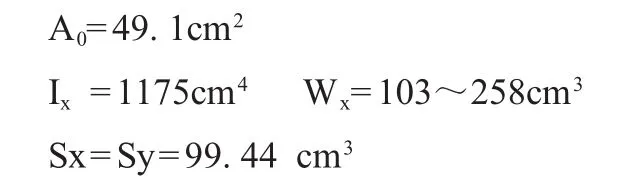

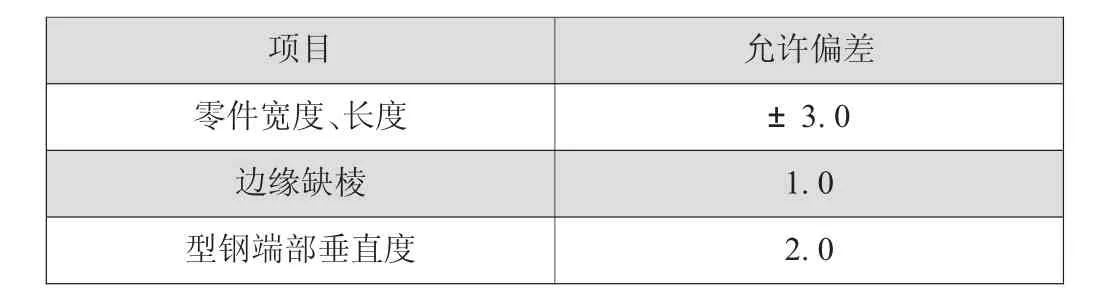

操作平台的中心支点钢支架柱与筒壁每隔20m设槽钢附着架,支架柱顶部设钢帽一座,顶部四周的连接辍条应采用槽钢加固。钢支架柱采用四肢格构式,每节4.0m高,采用高强螺栓连接,其单肢角钢截型号为L160*16,其截面特性为:

单位重量为38.5kG/M;

强度计算:取N=P1=2000kN

满足要求。

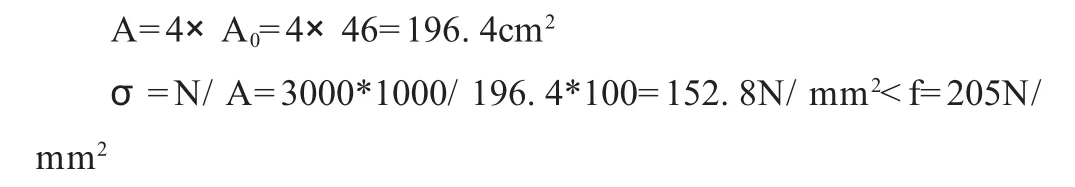

表1 气割的允许偏差(mm)

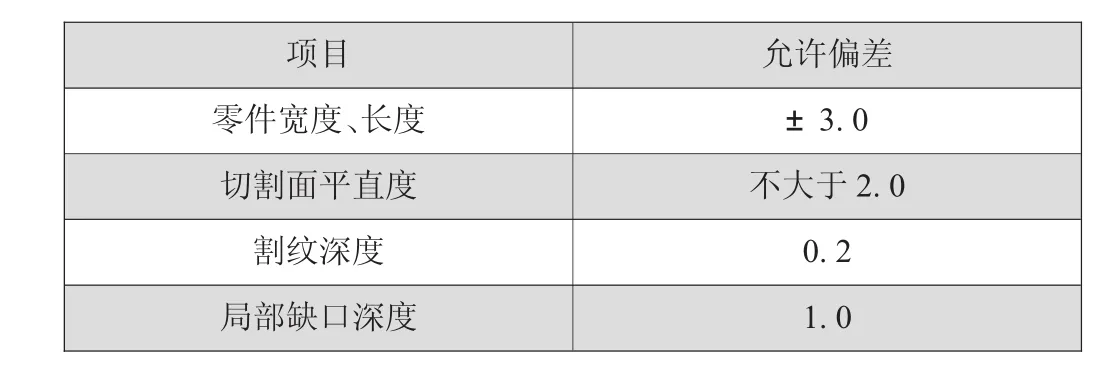

表2 机械剪切的允许偏差(mm)

5 操作平台钢梁制作和安装

在现场制作8根L=12200mm的焊接H型钢加肋梁8根钢梁,按照2%起拱制作。同时将GL2和GL3梁施工好,钢结构操作规程如下:

5.1 工艺流程

原材料→放样下料→钻孔→拼装焊接→矫正→除锈底漆→运输→安装→补底漆→验收。钢结构制作按构件分件安装方案考虑。

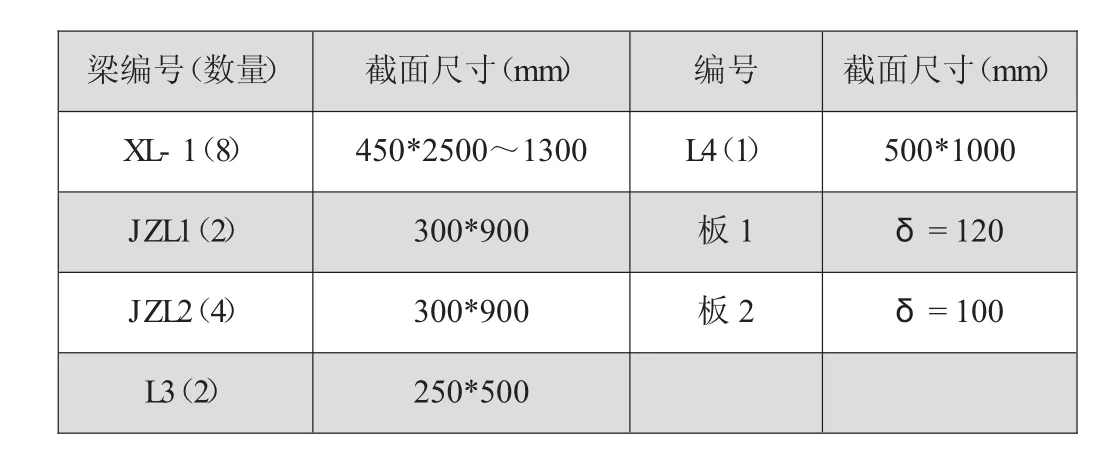

表3 85.1m喷头层平台梁、板截面统计表

表4 85.1m喷头层荷载汇总

5.2 下料

严格按图纸尺寸及翻样单,先在地面平台上按1∶1比例放大样,用0.5mm铁皮制作样板,用扁钢制作样杆、样板,样杆均应考虑切割的收缩量,在样板、样杆上应注明图号、零件号、数量、坡口位置、孔径等。下料主要采用半自动气割,型钢采用砂轮切割机切割。气割前将钢材切割区域内表面的铁锈、污物等清除干净,气割后清除熔渣和飞溅物。

5.3 拼装焊接矫正

(1)钢梁、按1∶1比例在砼地面上放大样标出轴线及型钢定位线,分段尺寸要避免累计误差,相对孔位用定位销固定,构件尺寸应与图纸相符。

(2)钢构件成型后再复测各分部尺寸。

(3)所有焊缝应满足图纸规定的焊接高度。

(4)参加该工程施焊的焊工应在考试合格证有效期内担任合格项目的焊接工作,严禁无证焊工上岗施焊。

(5)施焊前先做焊接试验报告及工艺评定,选择合理的工艺参数及焊接顺序。

(6)焊缝金属表面焊波应均匀,不得有裂纹、夹渣、焊瘤、烧穿、弧坑和针状气孔等缺陷。

(7)为保证半成品、成品变形控制在规定的范围内,虽采取了正确的焊接方法及防变措施,但成品还在一定程度上存在变形,需矫正在规定的误差范围内,矫正方法可采用机械法:用千斤顶、支承架矫正;也可用火工矫正,用焊枪加热至600℃左右,在赤热状态下用水冷却。

5.4 安装

筒身滑升至80.9m处,在相应位置预留400×950×200(宽×高×厚)洞,筒体滑升至标高82.1m时停止砼浇筑,待筒壁砼达到75%设计强度后(做同条件试块试压),进行内外模板拉模,提模,滑空并加固。

派专人将筒壁预留洞清理干净,同时将钢支架钢帽焊接牢固(顶标高81.1m),然后利用施工塔吊分部将制作好的8根焊接H型加肋钢梁安装就位并焊接(一端搁置在支架柱钢帽上,另一端搁置在筒壁预留洞内)。H型加肋钢梁安装完毕后,分别焊接GL2和GL3。

5.5 钢梁的验算

结构计算:针对施工工程结构,对施工荷载进行计算,确保施工支撑满足施工要求。

5.5.1 对GL1钢梁验算

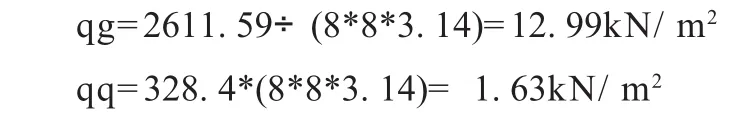

此钢梁仅验算中心喷头层施工的荷载,牛腿挑梁部分局部进行加固。根据前面计算结果:

中心喷头层恒载=2176.3kN

中心喷头层活载=328.4kN

(1)计算简图如图5所示,得:

(2)GL1钢梁的静力计算概况

单跨梁形式:简支梁;荷载受力形式:1-8;计算模型基本参数:长L=12m,a=4m,b=8m

均布荷载:标准值qk=qg+qq=12.99+1.63=14.62kN设计值:

qd=qg*γG+qq*γQ=12.99*1.2+1.63*1.4=17.87kN

(3)选择受荷截面

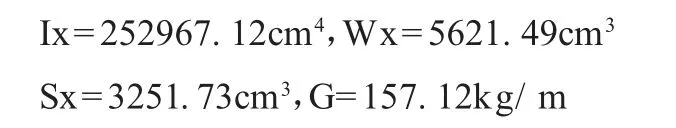

截面类型:H型截面(H截面高*截面宽*腹板厚*翼缘厚:H 900*300*12*16mm)

截面特性:

翼缘厚度 tf=16mm,腹板厚度 tw=12mm。

(4)验算结果:强度及刚度验算符合要求。

5.5.2 对GL3钢梁验算

(1)简支梁几何条件

梁跨度 L:3.404(m);梁间距(受荷面宽)B:3(m)。

(2)荷载参数

恒载标准值g:11kN/m2,活载标准值q:4kN/m2。

(3)截面选择(H 型截面):

H 截面高*截面宽*腹板厚*翼缘厚:H 500*200*9*14mm, 材 性 :Q235, 截 面 特 性 : Ix: 40963.14cm4,Wx:1638.52cm3,Sx:931.03cm3,(单位自重)G:78kg/m。

(4)验算结果:经验算符合要求。

6 结束语

通过在该工程上制定塔内钢平台作为上部支撑的施工方案的实施,达到了保证工期,节约周转材料,确保施工安全和工程质量。从理论分析和实际施工表明,此施工技术可有效地解决大直径造粒塔钢筋砼喷头层施工的难题。

TQ082

B

1672-9323(2011)03-0074-04

2011-02-01)