材料参数对3A21矩形管弯曲回弹的敏感性分析

2011-12-20董文倩刘郁丽

董文倩,刘郁丽,杨 合

(西北工业大学凝固技术国家重点实验室,西安710072)

材料参数对3A21矩形管弯曲回弹的敏感性分析

董文倩,刘郁丽,杨 合

(西北工业大学凝固技术国家重点实验室,西安710072)

为了解材料参数波动对3A21铝合金薄壁矩形管弯曲回弹的影响,基于动态显式有限元软件ABAQUS,借助多因素敏感性分析方法,建立了薄壁矩形管弯曲回弹敏感性分析模型,对材料参数影响回弹的规律进行了敏感性分析.结果表明:弹性模量是影响3A21薄壁矩形管回弹最敏感的因素,其次分别为强度系数、初始屈服应力及硬化指数;弹性模量对回弹角与回弹半径的敏感度因子分别高达0.8872与0.9585;当弹性模量的输入值与实际值相差15%时引起的回弹角与回弹半径的相对误差分别为13.31%与14.38%,同时分别获得了强度系数、初始屈服应力及硬化指数存在15%的误差时引起的回弹角与回弹半径的相对误差值.通过敏感性分析剔除了非敏感因素,简化了材料参数对薄壁矩形管弯曲回弹影响的分析过程.

3A21铝合金;薄壁矩形管;材料参数;回弹;数值模拟;敏感性分析

回弹是影响薄壁矩形管弯曲成形精度、制约成形质量的重要因素.当弯管回弹量超过允许误差后,会影响其与其他部件的连接、密封性能及产品内部结构的紧凑性[1].而薄壁矩形管的弯曲回弹是一个涉及材料非线性、几何非线性、边界条件非线性以及多因素耦合作用的复杂成形过程.在诸多影响因素中,材料参数影响着复杂加载条件下管材弯曲成形的应力、应变场,从而影响弯曲件卸载后的回弹.然而,在管材的实际应用中,由于不同批次生产条件的差异,每批管材的材料力学性能都会有不同程度的波动,从而导致回弹的波动[2-3].而结合数值模拟技术,采用敏感性分析方法研究材料参数对回弹的影响规律,不仅可以获得材料参数影响回弹的敏感性大小及主次顺序,还可得到具体参数的波动引起的回弹量的大小,从而判断回弹量是否在误差允许的范围内,使得后续的优化分析可仅针对敏感性显著的参数进行.

目前,国内外学者在材料参数对弯曲件的回弹影响方面进行了一定的研究.谷瑞杰[4]运用有限元模拟研究了不锈钢薄壁圆管弯曲过程中材料参数对回弹的影响规律,但该研究所采用的单因素法没有考虑材料参数对回弹影响的主次顺序.肖华等[5]采用正交试验法对影响高强度钢冲压回弹量的板料力学性能参数进行了灵敏度分析,但只得出了各材料参数影响回弹的灵敏度顺序.张珂[6]等利用定义了无量纲形式的敏感度函数和敏感度因子的多因素敏感性分析方法,得到了工艺参数中影响板料弯曲回弹的敏感因素,剔除了非敏感因素,为实际的板料成形过程优化了实验方案.但该研究没有涉及材料参数对回弹影响的敏感性分析.因此,本文针对3A21铝合金薄壁矩形管弯曲回弹问题,基于敏感性分析方法并结合有限元数值模拟,建立了材料参数对回弹影响的敏感度分析模型,获得了材料参数对回弹影响的敏感程度,并明确地给出了材料参数的具体变动量引起的相应回弹量的波动大小.

1 薄壁矩形管弯曲回弹敏感性分析模型的建立

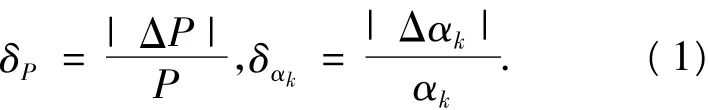

1.1 多因素敏感性分析方法

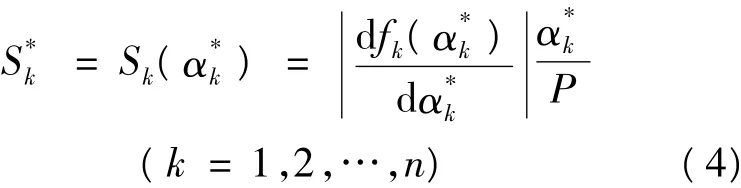

敏感性分析是系统分析中分析系统稳定性的一种方法[7],即基于各影响因素的变动,系统特性偏离基准状态的趋势和程度.在实际系统中,决定系统特性的各因素往往是不同的物理量,单位各不相同,因此,需要进行无量纲化处理.定义系统特性P=f(αk)及参数αk的相对误差分别为

其比值定义为参数αk的敏感度函数Sk(αk),

在|Δαk|/αk较小的情况下,Sk(αk)可近似表示为

取αk=α*k(其中α*k为基准值),代入式(3),即可得到参数αk的敏感度因子S*k,

式中S*k,k=1,2,…,n是一组无量纲非负实数.值越大,表明在基准状态下,P对αk越敏感,从而可以获得系统特性对各因素的敏感程度大小.

1.2 弯曲回弹敏感性分析模型的建立及可靠性验证

进行敏感性分析首先要建立系统模型,即建立系统特性P与影响因素αk(k=1,2,…,n)之间的函数关系,这种函数关系可以用解析式表示.而对于较为复杂的系统,P与αk的关系也可用数值方法,如用有限元模型建立与实际系统尽量相符的系统模型进行敏感性分析.由于薄壁矩形管弯曲回弹过程影响参数众多,规律复杂,所以基于ABAQUS平台建立有限元模型作为系统模型,研究材料参数对薄壁矩形管弯曲回弹影响的敏感性.

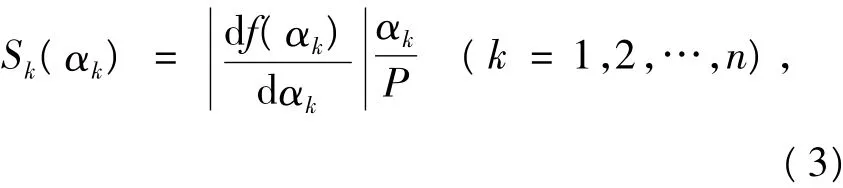

1.2.1 弯曲回弹有限元模型的建立

以规格为24.86 mm(b)×12.2 mm(h)× 1 mm(t)的3A21铝合金薄壁矩形管材为研究对象,基于ABAQUS/Explicit有限元平台,经过几何建模、模型装配、接触与摩擦条件处理[8],并通过边界条件的处理,考虑了弯曲成形结束的抽芯过程,同时采用C3D8R实体单元对管材进行网格划分,建立了薄壁矩形管弯曲过程的三维有限元模型,如图1所示.其中弯曲模、夹块及助推块按图2(a)中幅值曲线运动,抽芯过程则按图2(b)中幅值曲线运动.

通过单向拉伸试验获得了3A21铝合金薄壁矩形管材的基本力学性能参数,如表1所示.选用弹塑性材料模型,其塑性段的本构方程为σ= 174.35(ε-0.0037)0.24.

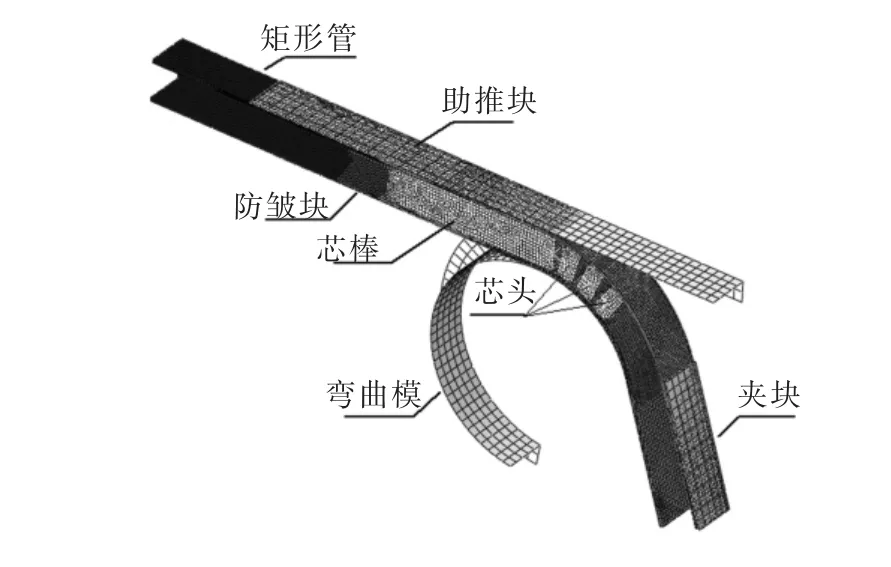

由于回弹过程只有矩形弯管一个部件,不需要接触及摩擦条件的处理.但为了保证回弹计算过程系统能量保持不变,必须在回弹步中约束成形件的3个平动自由度和3个转动自由度以防止有刚体运动.矩形管最后端基本没有变形,故在回弹模拟时将约束施加在截面A上,同时对管件施加预定义应力应变场.在弯曲成形结束后,将包含了计算结果信息的文件,如成形结束时的管件形状,相关单元、节点和应力应变信息,作为回弹计算的初始状态导入ABAQUS/Standard模块中,采用静态隐式算法进行计算.最终建立回弹过程有限元模型如图3所示.

图1 薄壁矩形管弯曲-抽芯过程三维有限元模型

图2 幅值曲线示意图

表1 3A21铝合金薄壁矩形管力学性能参数

图3 薄壁矩形管回弹过程有限元模型

1.2.2 模型可靠性验证

采用试验方法对所建立的薄壁矩形管弯曲回弹模型进行可靠性验证,模拟条件见表2.相应的试验条件为:芯棒与管件之间均匀涂抹拉深油形成一层油膜,夹块和管件之间通过砂纸来增大摩擦,压块、弯曲模、防皱块和管件之间涂抹稀薄润滑剂.其他条件与表2所示模拟条件相同.

表2 3A21铝合金矩形管弯曲模拟条件

图4为弯曲角度为90°时采用上述模拟与试验条件得到的薄壁矩形管弯曲回弹前后等效应力分布图,可以看出,在薄壁矩形管弯曲过程结束后,弯管弯曲段变形区材料应力较大,而弯管弯曲段传力区材料应力较小,发生回弹后,弯管的应力发生显著卸载且应力大小趋于平衡,内外侧材料应力差减小.

图4 薄壁矩形管弯曲回弹前后等效应力分布

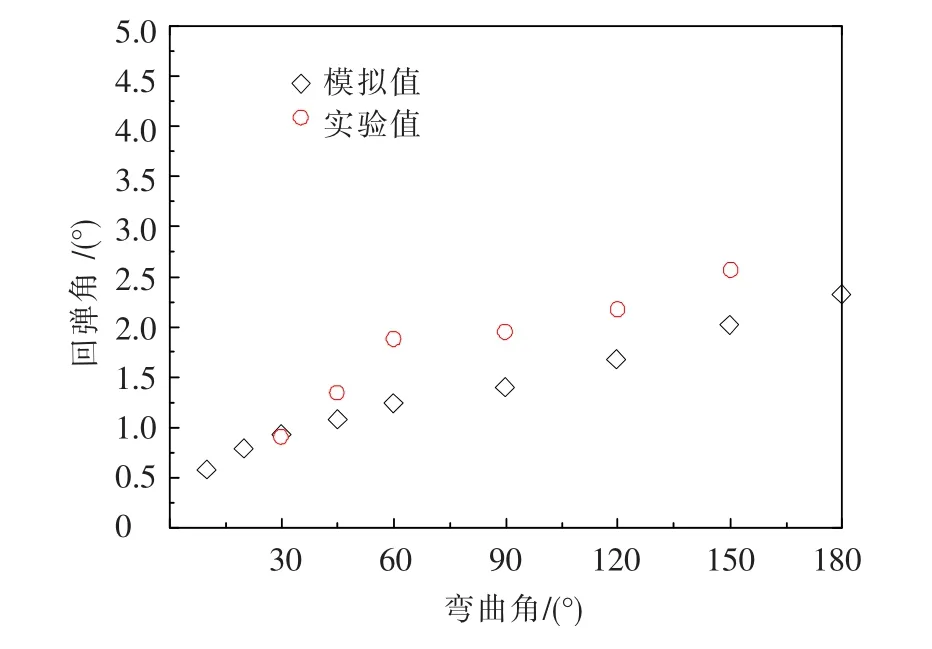

为进一步验证所建模型可靠性,图5给出了不同弯曲角度下矩形管回弹角度值的模拟结果和试验结果的对比图.由图5可知模拟和试验得到的回弹角随弯曲角变化趋势一致,并且二者的平均相对误差约为19%,故本文建立的有限元模型可以作为系统模型来对薄壁矩形管的弯曲回弹进行敏感性分析.

1.3 弯曲回弹系统特性与影响参数的定义

根据1.1节所述多因素敏感性分析方法,其中系统特性P,即薄壁矩形管弯曲回弹后回弹量的大小,用回弹角(Δθ)及回弹半径(ΔR)来表征.

式中:θ与θ'分别为回弹前后的弯曲角,R与R'分别为回弹前后弯管最内侧半径,如图6所示.

图5 试验与模拟回弹角对比图

图6 弯管回弹量描述示意图

敏感性分析参数αk为初始屈服应力(σs)、弹性模量(E)、强度系数(K)及硬化指数(n).令上述参数的波动范围均为±10%与±20%,列于表3,其中粗体一行为基准状态集[10],即3A21铝合金薄壁矩形管的基本力学性能参数.

表3 数值模拟材料参数范围表

2 敏感性分析结果与讨论

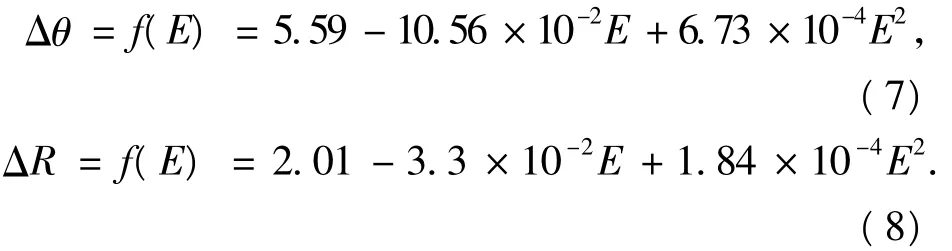

对初始屈服应力、弹性模量、强度系数及硬化指数逐个进行敏感性分析.根据表3中弹性模量的变动范围,采用数值模拟方法计算得到弯曲回弹角与回弹半径随弹性模量的变化规律如图7所示.采用曲线拟合的方法,分别建立了回弹角(Δθ)及回弹半径(ΔR)与弹性模量(E)的函数关系.

图7 回弹量随弹性模量的变化

由式(7)和式(8),分别得到参数E对回弹角(Δθ)及回弹半径(ΔR)的敏感度函数Sθ(E)与SR(E),

将基准值E*=60.2 GPa分别代入式(9)与式(10),可得出参数E对回弹角及回弹半径的敏感度因子分别为Sθ(E*)=0.8872、SR(E*)= 0.9585.

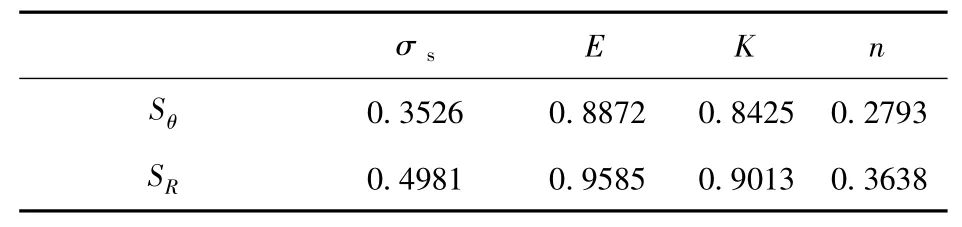

其余3个材料参数:初始屈服应力、强度系数及硬化指数的敏感性分析步骤与弹性模量的敏感性分析一致,与弹性模量的敏感度因子一同列于表4.

表4 各材料参数的敏感度因子

为了更直观地分析材料参数对薄壁矩形管弯曲回弹的敏感性大小,将表4中各参数敏感度因子的值进一步用柱状图表示于图8.

图8 材料参数对回弹的敏感度因子柱状图

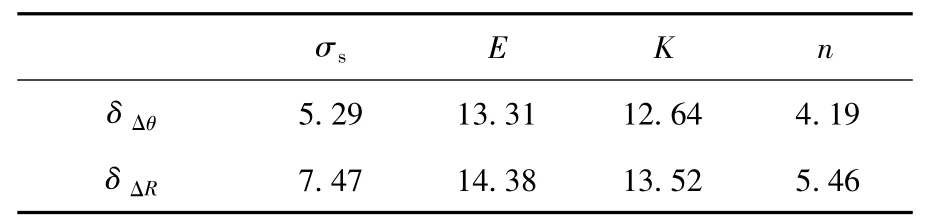

由表4与图8可知,3A21薄壁矩形管的弯曲回弹过程中影响回弹量最敏感的因素是材料的弹性模量,其次分别为强度系数、初始屈服应力及硬化指数.其中,弹性模量对回弹角与回弹半径的敏感程度分别高达0.8872和0.9585,即如果弹性模量的输入值与实际值相差15%时,则引起回弹角(Δθ)的相对误差为δΔθ=0.8872×15% = 13.31%;引起回弹半径(ΔR)的相对误差为δΔR=0.9585×15%=14.38%.同理可得出材料的强度系数、初始屈服应力、硬化指数变动15%时引起的回弹角与回弹半径的相对误差δΔθ与δΔR的值,与弹性模量的变动引起的相对误差一同列于表5.

表5 当参数变动15%时引起的回弹的相对误差(%)

3 结论

1)基于ABAQUS有限元平台,建立了3A21铝合金薄壁矩形管弯曲回弹敏感性分析模型,并通过试验验证了该模型的可靠性.

2)借助多因素敏感性分析方法,获得了3A21铝合金薄壁矩形管弯曲回弹过程材料参数对回弹量的敏感度因子大小:初始屈服应力、弹性模量、强度系数与硬化指数对回弹角与回弹半径的敏感度因子分别为0.3526与0.4981、0.8872与 0.9585、0.8425与 0.9013以及 0.2793与0.3638.

3)弹性模量是对3A21铝合金薄壁矩形管回弹量影响最敏感的因素,其次分别为强度系数、初始屈服应力及硬化指数.当各材料参数的输入值与实际值相差15%时引起的回弹角与回弹半径的相对误差 δΔθ与 δΔR的值分别为13.31%与14.38%、12.64%与13.52%、5.29%与7.47%以及4.19%与5.46%.从而可判断已知材料参数存在的误差引起的回弹量的误差是否在允许范围内.

[1] 詹 梅,杨 合,栗振斌.管材数控弯曲回弹规律的有限元分析[J].材料科学与工艺,2004,12(4): 349-352.

[2] 余国庆,鲁世红.板料弯曲回弹的有限元模拟影响因素研究[J].模具工业,2004,12:7-11.

[3] ZHAN M,YANG H,HUANG L,et al.Springback analysis of numerical control bending of thin-walled tube using numerical-analytic method[J].Journal of Materials Processing Technology,2006,177:197-201.

[4] 肖 华,刘 艳,汤禹成,等.高强度钢冲压回弹量对板料力学性能参数的灵敏度分析[J].锻压装备与制造技术,2007,2:69-72.

[5] 谷瑞杰.薄壁管数控弯曲回弹研究[D].西安:西北工业大学,2008.

[6] 张 珂,臧顺来,郭 成.板料弯曲成形数值模拟参数敏感性分析[J].锻压技术,2007,32(2):126-129.

[7] 陈立周.稳健设计[M].北京:机械工业出版社,2000.

[8] ZHAO G Y,LIU Y L,YANG H,et al.Three-dimensional finite-elements modeling and simulation of rotary-draw bending process for thin-walled rectangular tube[J].Materials Science and Engineering A,2009,499:257-261.

[9] 徐 灏.机械设计手册(第一卷)[M].北京:机械工业出版社,1991.

[10] 中国航空材料手册[M].北京:中国标准出版社,2001.

Sensitivity analysis of material parameters on spring-back of 3A21 aluminum alloy rectangular tube in the bending process

DONG Wen-qian,LIU Yu-li,YANG He

(State Key Laboratory of Solidification Processing,Northwestern Polytechnical University,Xi'an 710072,China)

To study the influence of material parameters on spring-back of 3A21 aluminum alloy thin-walled rectangular tube,a sensitivity analysis model is established based on ABAQUS and the multi-parameters sensitivity analysis method.The results show that:1)The elastic modulus E is the most sensitive parameter for the spring-back,while the strength coefficient K,initial yield stress σsand strain hardening exponent n have a less influence on spring-back;2)The sensitive factors of elastic modulus E for the spring-back angle and springback radius could reach to 0.8872 and 0.9585,respectively;3)The relative error of spring-back angle δΔθand spring-back radius δΔRcould reach to 13.31%and 14.38%when the discrepancy between the input value and true value of elastic modulus E is 15%.Meantime,the relative error of spring-back angle and spring-back radius caused by the error of strength coefficient K,initial yield stress σsand strain hardening exponent n are obtained.

3A21 aluminum alloy;thin-walled rectangular tube;material parameters;spring-back;numerical simulation;sensitivity analysis

TG386 文献标志码:A 文章编号:1005-0299(2011)05-0001-05

2010-09-30.

国家自然科学基金资助项目(50575184;50975235);华中科技大学材料成形与模具技术国家重点实验室资助项目(08-3);西北工业大学基础研究基金资助项目(NPU-FFR-200809).

董文倩(1985-),女,硕士研究生;

刘郁丽(1965-),女,教授,博士生导师;

杨 合(1962-),男,教授,博士生导师.

刘郁丽,E-mail:lyl@nwpu.edu.cn.

(编辑 吕雪梅)