体外预应力钢 混凝土连续组合梁非线性数值分析

2011-12-20贾远林陈世鸣王新娣

贾远林,陈世鸣,王新娣

(1.同济大学 建筑设计研究院(集团)有限公司 上海200092;2.同济大学 土木工程学院 上海200092)

体外预应力连续组合梁是在普通连续组合梁基础上,合理布置高强度预应力索,并对其张拉,使梁在承受全部外荷载前建立起预应力.该预应力能减小或抵消梁在外荷载作用下产生的应力,达到提高负弯矩区截面开裂弯矩、改善混凝土的收缩开裂徐变、正弯矩区提高梁的梁承载能力、减轻梁自重、提高梁刚度的效果[1-3].因其显著的经济性能优势,在建筑和桥梁结构中得到了广泛的应用.

对于由多种材料组成的连续组合梁,其力学性能明显依赖于各组成材料的特征及其相互作用.尤其在负弯矩区,混凝土开裂、材料进入塑性、板件屈曲以后,组合梁整体呈现明显的非线性,按照传统的解析方法很难全面了解其整个受力过程中的变形和内力.数值方法模拟组合梁非线性在国内外均有过大量尝试.Chen用fortran程序编制了连续组合梁的非线性求解程序,考虑材料非线性影响[4].Ayyub[5]以5根预应力组合梁在负弯矩下的试验为基础,编制了考虑材料非线性的分析计算模型.Dall′s考虑了预应力筋滑移和变形,基于材料的非线性性能、梁的几何非线性,给出了体外预应力简支组合梁分析模型[6-7].国内对组合梁的非线性数值研究相对较晚,宗周红以有限变形理论为基础,同时考虑材料非线性和几何非线性的影响,进行了预应力组合梁的非线性分析并与试验结果进行了比较[8-9].以上研究多基于自编程序进行,计算精度和通用性都局限性较小.事实上,现有商业通用软件在材料性质、单元开发、求解技术等方面,均为科研人员搭建了一个高平台,利用这个平台为课题服务是广大科研人员的捷径选择.近年来,不少研究人员开始用通用有限元软件进行组合梁非线性方面的相关研究[10-13],但预应力连续组合梁负弯矩区的力学性能受稳定控制[14],上述模型多为简支梁在正弯矩作用下的模型,不涉及组合梁在负弯矩区的稳定问题.在大型商业非线性软件平台上,开发预应力钢-混凝土连续梁计算程序并给出各参数选择建议,是提高该领域研究水平的当务之急.

笔者以4根较大跨度的Ⅱ类、Ⅲ类普通组合梁和预应力组合梁试验为基础,以ABAQUS[15]为平台,提出了用于模拟预应力钢-混凝土连续组合梁非线性全过程受力行为的精细有限元模型.该模型考虑混凝土的开裂、压碎,栓钉剪切变形,板件失稳等材料非线性及几何非线性因素,深入揭示荷载变形、滑移、板件屈曲、内力重分布等复杂特性,并和实测结果充分对比校核.结果表明,该模型具有较高的精度,可以作为后续研究的数值分析手段.

1 有限元模型

1.1 单元选择

混凝土板采用三维20节点的二次减缩积分单元C3D20R.减缩积分单元比完全积分单元在每个方向上少一积分点,即使是复杂应力状态,二次缩减积分单元也不易受影响而锁死.

钢梁采用8节点二次减缩积分壳单元S8R,厚薄壳均适用.属于四边形二次壳的缩减积分单元,对剪力锁闭和薄膜锁闭均不敏感.默认情况下,ABAQUS在厚度方向上取5个截面点.对各向同性壳而言,处理大多数非线性问题已经足够.本课题遇到组成钢梁各板件的局部屈曲问题,比较复杂,采用9个截面积分点.

钢筋及预应力索均采用三维一次桁架单元T3D2,钢筋与混凝土单元、预应力索与转向块单元通过共用节点的方式直接连接.钢梁与混凝土板的连接采用三维2节点弹簧单元SPRING2.

1.2 材料参数[16]

组合梁混凝土翼缘板主要受沿梁轴线方向拉力或压力的作用,混凝土本构关系主要考虑单向拉压状态下的应力应变曲线,混凝土破坏采用ABAQUS自带塑性损伤模型.

在混凝土单轴受压的应力应变表达式中,美国学者Hongnestad提出的上升段为抛物线、下降段为斜直线的表达式,既简洁,又抓住了主要特征,是目前世界上应用最广泛的曲线之一.Hongnestad建议理论分析时,极限应变εu取0.003 8,且极值点时的应变取2倍的极值应力除以初始弹性模量,如图1a.

混凝土拉伸曲线的数学表达式,大多数学者主张上升段用直线;主要区别在于下降段,有单直线下降、分段(2段)下降、多段下降、曲线(幂函数、自然指数函数)等表达式.本模拟采用多段下降表达下降段,极限应变εu为0.000 93,如图1b.

钢材和预应力索的材料本构关系采用多线性等向强化模型(如图1c,d).其中,普通钢材的应变硬化模量Est=Es/30(E为初始弹性模量);预应力索的Est=Es/10;fy为屈服强度;fu为极限强度.

图1 材料应力应变曲线Fig.1 Stress-strain curve for materials

1.3 混凝土板和钢梁之间的相互作用

大量试验表明,无论是在正弯矩作用下还是负弯矩作用下,即使钢梁和混凝土之间采用完全连接方式连接,在受荷时仍会产生滑移,一定程度会降低组合梁的承载能力和刚度.当滑移量较小时,由于钢材进入强化段后可以在一定程度弥补滑移带来的影响,用简化计算方法求承载能力时可以不考虑滑移的不利影响,但还是会减小构件的刚度.

现有研究成果提出了多种栓钉的纵向剪力-滑移曲线,应用比较广泛的为Ollgaard提出的模型[17]

有限元方法模拟组合梁的时候,栓钉的模拟是一个关键问题.现有文献中,常用的栓钉模拟方法为:①用悬臂梁单元模拟剪力钉[10-11];②弹簧单元,一个弹簧对应一个栓钉[12];③弹簧单元和梁单元配合模拟[13].

采用悬臂梁单元模拟剪力钉,如图2所示.实际情况为,栓钉一端焊接在钢梁上,除此面外皆埋于混凝土中,无论是来自试验的剪力-变形曲线还是有限元模拟的剪力-变形曲线,都表明混凝土与钢梁之间的力-位移曲线与悬臂梁端受剪力的弯剪曲线有较大的区别.此外,在采用悬臂梁模拟栓钉的刚度计算中,均假定栓钉为小变形,栓钉一端的变形为线性变形,假定悬臂梁与钢梁锚固点的直角在变形过程中不变(如图2b所示),则悬臂梁刚度取栓钉实际变形的割线刚度为

式中:l代表栓钉高度;Qu为栓钉极限抗剪承载力;δ为取栓钉实际变形割线刚度时的变形值;EI即为悬臂梁(栓钉)的刚度.

图2 悬臂梁模拟栓钉图Fig.2 Cantilever model for stud

然而,在模拟的过程中,会出现如图2c的现象,使悬臂梁两端的相对位移远大于假定夹角不变时的的变形值.这会使钢梁混凝土板之间滑移远远超出实际滑移值,组合梁刚度下降,承载力降低.

另一种常见的模拟方法是采用弹簧单元,弹簧单元一端固定于钢梁表面.一段固定于混凝土板下表面.这种方法的好处是可利用既有推出试验栓钉承载力变形曲线来定义弹簧力-位移关系.存在的问题是:混凝土抗拉强度较低,受弹簧拉力作用,会出现混凝土底板很快拉坏而引起求解不稳定.用梁单元和弹簧配合的第三种方法的初衷为模拟栓钉对混凝土的局压作用而产生的混凝土板纵向开裂,或者利用悬臂梁空间长度配合弹簧单元连接钢梁与混凝土板.但由于涉及弹簧单元与梁单元的串联连接,会产生第一、二种方法同样的问题.

采用1个栓用多个钉并联弹簧来模拟,可有效地将栓钉和混凝土板之间的关系力分散到多个混凝土节点上,降低混凝土节点上的集中应力,保证了求解稳定.根据圣文南原理,这种等效建模对距离所模拟栓钉1个弹簧群数量级长度以外的地方不产生其他影响.模型见图3.混凝土与钢梁之间的挤压作用,通过约束方程实现.

图3 ABAQUS模拟预应力钢-混凝土组合梁单元Fig.3 Steel-concrete composite beam model of ABAQUS

1.4 钢筋、预应力筋的建立

钢筋建模综合采用整体式与分离式两种建模思想.将纵向钢筋通过杆单元建模,通过共用节点的方式和实体单元节点连接.其他方向构造钢筋则采用弥散钢筋配置方法解决,以保证求解的稳定.

预应力索建模过程中不计材料流动,预应力索单元和转向块采用共用节点的形式.计算结果表明,各端预应力索之间最终的应力差与各段索应力比基本维持在10%范围之内.可以认为,各段索之间应力连续,简化对计算结果不产生显著影响.

1.5 预应力、外荷载的施加及求解

结构分析中常用的预应力张拉模拟方法有:力模拟法、初应变法和等效降温法.等效降温法不错:将预应力索降温使之收缩,以有效模拟预应力张拉过程.降温作为一个求解过程,通过设定和调整求解步数,可以缓缓地施加荷载,从而保证求解收敛.

对失稳求解,很多研究者比较推崇弧长法.但笔者通过反复试算发现,该方法用于混凝土结构非线性分析时,计算结果并不稳定,初始弧长的设置对计算结果影响极大,故而舍弃.考虑到组合梁在负弯矩作用下的稳定,无论局部屈曲还是整体失稳都是极值点失稳,因此采用加位移求解方式,用N-R 方法求解.计算结果表明,收敛性能和计算精度都能取得较好的效果.

1.6 初始缺陷的施加

连续梁模拟的关键是负弯矩区板件屈曲的模拟.有限元软件中的非线性屈曲模拟方法,实质是将初始缺陷和非线性性质施加到结构上,从而将结构非线性稳定问题表述为极值点失稳.现实的钢构件既有几何缺陷又有力学缺陷.几何缺陷主要是构件并非平直,或多或少有一定初始弯曲、初始扭曲、初始板件不平、制造偏差和构件安装偏差等,从而形成初始偏心.Chen通过一致缺陷模态法,研究了承受负弯矩的简支梁在不同初始几何缺陷下的极限承载能力和屈曲后结构的力学性能,发现组合梁在负弯矩作用下,随着初始几何缺陷的增大,极限承载能力降低[18].

在稳定分析中,初始几何缺陷的施加有两类典型方法.一类是确定性方法,其代表是一致缺陷模态法.该方法认为屈曲模态是临界点的结构位移趋势,结构的最低阶临界点所对应的屈曲模态为结构的最低阶屈曲模态.另一类为随机缺陷的方法,该法基于统计规律,更能反映结构的实际情况.但前期统计工作量较大且实际构件初始缺陷也较离散,不易在工程设计中应用.现实工程中多采用一致缺陷模态法,实际操作为:将第1阶屈曲模态乘以一个放大系数,即为结构的初始几何缺陷.

对于整体失稳中初始缺陷的施加,现行《钢结构工程施工质量验收规范》(GB 50205—2001)规定,型钢矫正后的允许矢高应小于L/1 000(L为钢梁跨度),且不超过5mm,如图4a所示.至于局部屈曲时初始缺陷的施加,规定钢材矫正后的钢板局部平面不平度如图4b所示.有限元分析时,可以按此标准.

图4 结构施加的初始几何缺陷Fig.4 Initial imperfections of cross-section

2 试验验证

2.1 试验概况

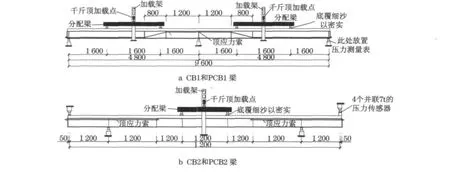

为验证本模型的可行性及模拟精度,试验4 根连续组合梁.其中,CB1和CB2为普通组合梁(无预应力索),作为对比,PCB1和PCB2为预应力连续组合梁.按EC4[19]规范分类,其分别属于第Ⅲ和Ⅱ类截面.试验加载为静力加载直至构件破坏.各组连续梁最终破坏表现为负弯矩区钢梁屈曲和正弯矩区混凝土板压碎.试件几何参数见图5.

图5 试验组合梁试件及加载详图(单位:mm)Fig.5 Details of specimens and test setup(unit:mm)

混凝土浇筑前,先测量工厂焊接钢构件,尺寸如表1所示.表中符号含义如图3a所示,钢筋为负弯矩区钢筋(CB1和PCB1的正弯矩区布置钢筋为一级钢Ф8,根数同负弯矩区;CB2和PCB2的正负弯矩区钢筋通长布置).钢梁钢材为Q345,钢筋为二级钢,预应力索采用屈服强度为1 320MPa的Φs15.2,位于上翼缘下表面下或下翼缘上表面20mm处.

表1 钢梁截面实测尺寸、钢筋及预应力钢筋面积Tab.1 Geometric properties of steel beam,rebar and tendon

2.2 材料的力学性能

试件钢梁为工厂焊制,材质Q345;钢筋为HRB335.钢梁焊接时预留部分钢板做材性试验,结果如表2所示(各数值为均值).

表2 钢梁钢板、钢筋材性试验(均值)Tab.2 Material properties of steel beamand rebar(main)

CB1,PCB1和CB2,PCB2采用两批次浇筑,每次下料时留部分材料供材性试验,CB1,PCB1 预留混凝土立方体试块的30 d立方体抗压强度为34 MPa,CB2和PCB2试验完毕钻芯强度换算为立方体试块强度为24.7 MPa.栓钉由工厂钢梁加工时现场焊制,栓钉型号为Φ16,极限强度480 MPa,直接熔焊在钢梁上翼缘,熔后长度70 mm.预应力梁中索采用2-7Φs5钢铰线,设计强度值为1 860 MPa.试验更详细信息见文献[3].

2.3 数值模拟和讨论

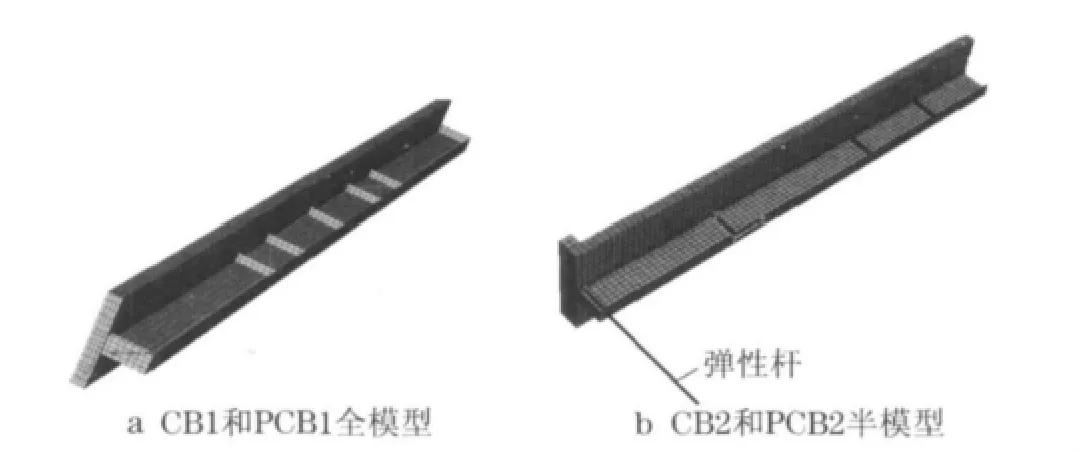

非线性分析中,考虑了几何非线性、材料非线性和负弯矩区钢梁板件的屈曲失稳.初始几何缺陷采用一致缺陷模态法,取第1阶失稳模态为结构的初始几何缺陷,所施加初始缺陷大小按GB 50205—2001取梁长的1/1 000.CB1和PCB1涉及中间支座截面的畸变屈曲,采用全梁建模,有限元模型如图6a所示.CB2和PCB2由于对称面在跨中正弯矩处,对称面不存在截面的畸变情况,故对称建模.为了模拟梁端反力架在受荷情况下的上翘,采取一根弹性杆单元模拟试验反力架的受力变形,如图6b 所示.CB1和CB2不带预应力索,其余分别同PCB1和PCB2.鉴于挠度、承载力等宏观值更能够反映构件的整体工作性能,并真实反映结构的受力情况,因此,采用荷载、挠度参数进行有限元和试验数值的比较.有限元结果与试验曲线对比见图7—10.

图6 ABAQUS模型Fig.6 ABAQUS FEMmodel

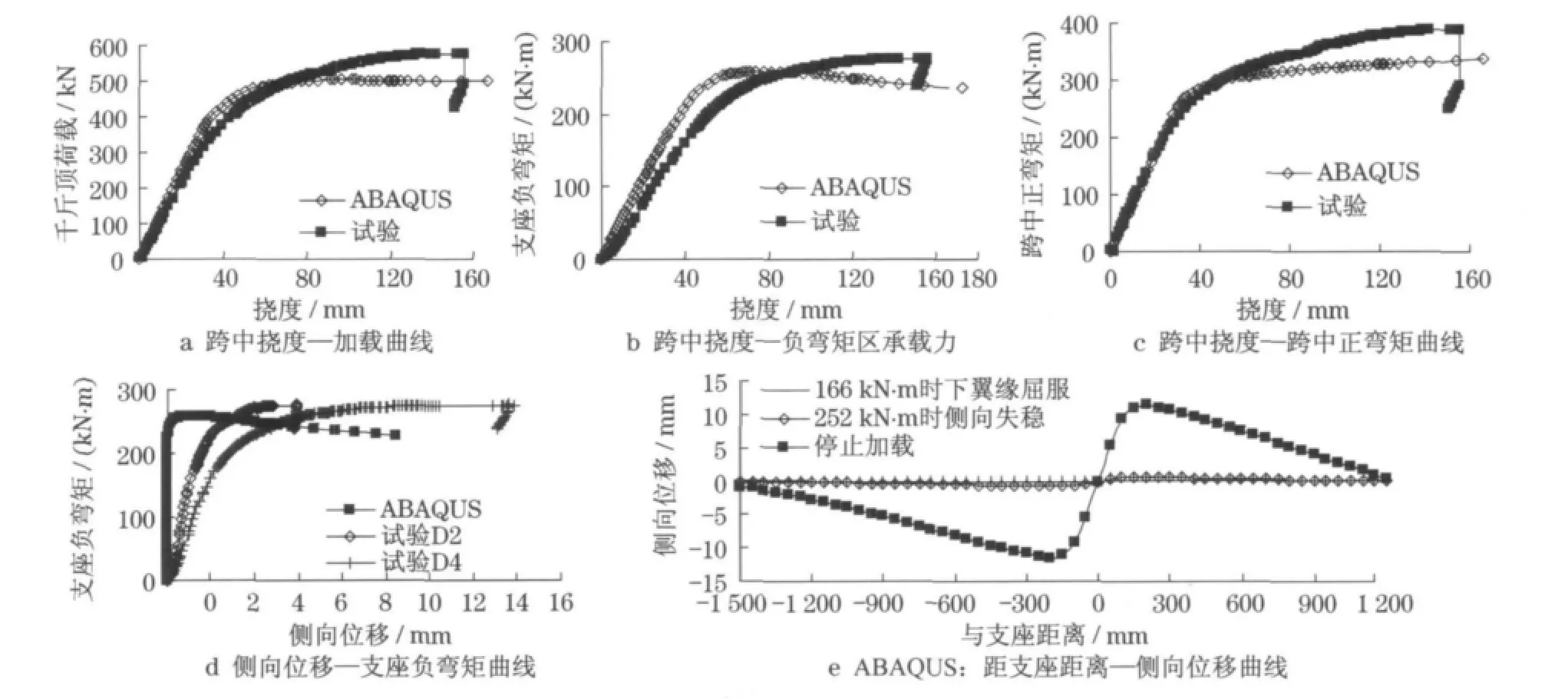

图7a和图8a为外三分点挠度-加载曲线与试验曲线对比,图7b和图8b分别为千斤顶加载-负(正)弯矩区弯矩曲线与试验曲线对比.可以看到,模拟过程与试验过程相同:随着负弯矩区混凝土开裂、屈曲,负弯矩区截面刚度随之变化,连续梁上所受弯矩逐渐从负弯矩区向正弯矩区转移,直到最后正弯矩区混凝土压碎,整个千斤顶加载出现负增量.相比较于与正弯矩区承载力变形性能的高度吻合,负弯矩区则出现较大误差.这是因为组合梁受正弯矩作用时,混凝土受压,钢梁受拉,对初始缺陷不敏感,模拟精度较高;然而对于支座区,承受负弯矩,其受力性质受稳定控制,残余应力和几何缺陷都对受力性质影响较大,而这些缺陷又很难在模拟中真实地施加上去.和试验相比,有限元在模拟负弯矩承载力中发现比试验值偏大,这是因为试验现场发现试验梁初始翘曲显著,目测根本达不到规范对初始几何缺陷限制的要求.

图7c和图8c为CB1梁和PCB1梁距离中支座半个腹板高度位置下翼缘的侧向位移-支座负弯矩曲线,可以看到,当CB1弯矩达到278kN·m、PCB1弯矩达到255kN·m后,侧向位移迅速增大,构件整体失稳.图7d和图8d为CB1梁、PCB1梁支座下翼缘一侧在不同荷载水平下的平面位移,可以看出,从支座支承肋至相邻肋之间,失稳为一个半波.

图9a,b,c和图10a,b,c分别为跨中挠度-千斤顶加载曲线对比、挠度-正弯矩对比曲线和跨中挠度-负弯矩对比曲线.可以看出,无论是弹性阶段还是结构进入屈服或者屈曲之后的非线性阶段,有限元都能比较准确地模拟出构件的变形和承载力.图9d和图10d为距离支座半个波长处下翼缘的侧向位移-支座负弯矩的变形曲线.梁整体失稳之前,侧向位移随着支座弯矩的增大而增大,基本呈线性发展且增量很小;当整个截面屈服、梁整体失稳之后,侧向位移开始急剧大增.图9e和10e为梁支座下翼缘一侧在不同荷载水平下的出平面位移.可以看出,从支座肋至相邻肋之间,失稳为单个半波.

图8 PCB1梁试验和ABAQUS模拟对比Fig.8 PCB1test comparison with ABAQUS EFM

2.4 有限元局部屈曲分析及加载停止标准

由于试件制作误差及加载装置、测量装置位置、方向、本身性能等因素干扰,试验数值比较离散,而有限元模拟则不存在这些现实限制,更能发现构件的力学规律.以下根据有限元计算结果,进一步讨论连续组合梁的受力性能.

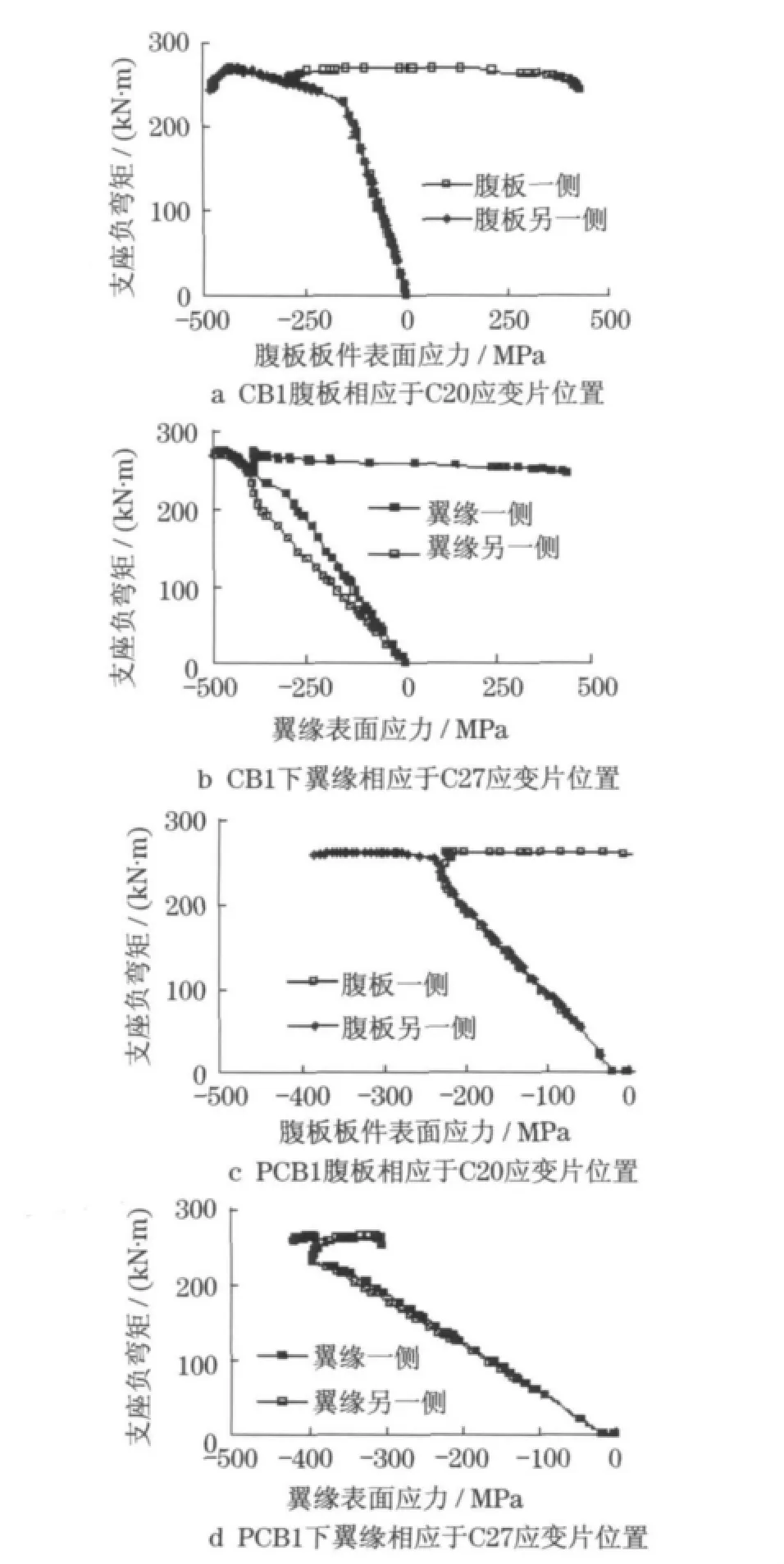

因定义壳单元沿厚度方向积分点为9个,并沿壳厚度方向排开,则第1和第9积分点上的应力分别代表壳的2个表面上的应力,通过这2个积分点上应力的变化即可看出组成腹板和翼缘的受压板件局部失稳的时间点.

图11a显示,CB1腹板局部屈曲时,跨中支座弯矩为254kN·m,腹板上沿梁长方向正应力为290MPa,未达到材料屈服应力(372 MPa);翼缘发生局部屈曲的跨中支座弯矩为251kN·m,达到屈服应力396 MPa并进入塑性平台,但未达到本构关系图1c所定义的强化段.图11c中PCB1类似,腹板屈曲时负弯矩为259kN·m,腹板上沿梁长方向正应力为211MPa,未达到屈服应力372 MPa;翼缘局部屈曲的跨中支座弯矩为227kN·m,达到屈服应力395 MPa并进入塑性平台,但未达到本构关系图1c所定义的强化段.施加预应力的梁比未施加预应力梁的腹板更容易屈曲.

图9 CB2梁试验和ABAQUS模拟对比Fig.9 Comparison of CB2between test and ABAQUS simulation

图10 PCB2梁试验和ABAQUS模拟对比Fig.10 Comparison of CB2between test and ABAQUS simulation

连续组合梁最终破坏的标志为承受压力的混凝土压碎,整根构件的承载能力急剧降低.在用有限元方法模拟承受正弯矩组合梁或连续组合梁时,正确判断加载结束点与试验对比的关键.图12a,b为正弯矩区弯矩与正弯矩区上层钢筋压应变的关系.从图上可以看出,正弯矩区钢筋压应变在达到约1 500×10-6以后,由于正弯矩区出现全截面塑性,压应变迅速增加而承载力未见明显增加,实际试验中所测得此位置钢筋极限应变约为(3 000~4 000)×10-6.Hongnestad建议理论分析时,极限应变取3 800[16].故在有限元模拟承受正弯矩组合梁或连续梁时,建议受压区应变最大点的钢筋应变可以采用3 800×10-6作为终止加载的标准.可以认为,此时组合梁正弯矩最大点混凝土压碎迸裂,承载能力急剧下降,整根构件出现脆性破坏.

3 结语

本文以通用有限元程序ABAQUS为平台,提出了用于模拟预应力连续组合梁非线性全过程受力行为的精细有限元模型.模型综合考虑了几何非线性、材料非线性影响,考虑了支座负弯矩区板件的整体失稳和局部失稳,不仅能反映预应力连续组合梁的整体性能,还能模?局部效应,深入示预应力筋内力变化、滑移效应、内力重分布、板件整体失稳及局部屈曲等复杂特性.经充分的对比与校核模型计算结果和实测结果,表明该模型用于预应力钢-混凝土连续组合梁的精细化分析具有较高的精度和广泛的通用性,数值特性良好,为研究预应力连续组合梁受力性能提供了强有力的数值工具.

图11 CB1和PCB1 负弯矩区弯矩—板件侧面应变关系Fig.11 Moment-lateral strain comparison of CB1and PCB1

[1] 聂建国.钢-混凝土组合梁结构:试验、理论与应用[M].北京:科学出版社,2005.NIE Jianguo.Steel-concrete composite beam structures:experiment,theory and application[M].Beijing:Science Press,2005.

[2] 周小蓉,陈世鸣,顾萍.体外预应力钢-混凝土组合梁[J].钢结构,2005(3):9.ZHOU Xiaorong,CHEN Shiming,GU Ping.Steel-concrete composite beams with externally prestressed tendons[J].Steel Structure,2005(3):9.

[3] 贾远林.体外预应力钢-混凝土连续组合梁负弯矩区失稳的基础理论研究[D].上海:同济大学土木工程学院,2009.JIA Yuanlin.Fundamental research on instability of steelconcrete composite beams prestressed with external tendons under negative bending[D].Shanghai:Tongji University.College of Civil Engineering,2009.

[4] CHEN Shiming.Instability of composite beams in hogging bending[D].Warwick:Warwick University.School of Engineering,1992.

[5] Ayyub B M,Sohn Y G,Saadatamanesh H.Prestressed composite girders Ⅱ:analytical study for negative moment[J].J Struct Div ASCE,1992,118(10):2763.

[6] Andrea Dall’Asta,Luigino Dezi. Nonlinear behavior of externally prestressed composite beams:analytical model[J].J Struct Div ASCE,1998,124(5):588.

[7] Andrea Dall’Asta,Laura Ragni,Alessandro Zona.Analytical model for geometric and material nonlinear analysis of externally prestressed beams [J].Journal of Engineering Mechanics.ASCE,2007,133(1):117.

[8] 宗周红,郑则群,房贞政.预应力钢-混凝土组合梁有限元非线性分析[J].中国公路学报,2000,13(2):48.ZONG Zhouhong, ZHENG Zequn, FANG Zhenzheng.Nonlinear analysis of prestressed composite steel-concrete beams by the FEM[J].China Journal of Highway and Transport,2000,13(2):48.

[9] 宗周红,郑则群,房贞政,等,体外预应力钢-混凝土组合连续梁试验研究[J].中国公路学报,2002,15(1):44.ZONG Zhouhong,ZHENG Zequn,FANG Zhenzheng,et al.Experimental study of external prestressed steel-concrete composite continuous beams[J].China Journal of Highway and Transport,2002,15(1):44.

[10] 方恺,陈世鸣.考虑剪力连接件刚度的钢-混凝土组合梁有限元分析[J].工业建筑,2003,33(9):75.FANG Kai,CHEN Shiming.Finite element analysis of steelconcrete composite beams with influence of the shear connector stiffness[J].Industrial Construction,2003,33(9):75.

[11] 刘齐茂,李徽.基于有限元法的钢-混凝土组合梁截面优化设计[J],西安建筑科技大学学报:自然科学版,2005,37(4):514.LIU Qimao,LI Hui.Optimal section design of steel conctete composite beams based on the finite element[J].Xi’an University of Architecture and Technology:Natural Science Edition,2005,37(4):514.

[12] 韦芳芳,吕志涛,孙文彬.部分剪力连接钢-混凝土组合梁的非线性分析[J],工业建筑,2003,33(9):78.WEI Fangfang,LV Zhitao,SUN Wenbin.Nonlinear finite element analysis of composite steel-concrete beams with partial shear connection[J].Industrial Construction,2003,33(9):78.

[13] 张琪,胡夏闽,王干.钢-混凝土组合梁纵向抗剪非线性分析[J],南京工业大学学报,2005,27(5):37.ZHANG Qi,HU Xiamin,WANG Gan.Nonlinear analysis for longitudinal shear resistance of steel-concrete composite beams[J].Journal of Nanjing University of Technology,2005,27(5):37.

[14] CHEN Shiming.Experimental study of prestressed steelconcrete composite beams with external tendons for negative moments[J].Journal of Constructional Steel Research,2005,61:1613.

[15] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.SHI Yiping,ZHOU Yurong.Explains on ABAQUS FEM[M].Beijing:China Machine Press,2006.

[16] 江见鲸,陆新征,叶列平.混凝土结构有限元分析[M].北京:清华大学出版社,2005.JIANG Jianjing,LU Xinzheng,YE Lieping.FEManalysis of concrete structure [M]. Beijing: Tsinghua University Press,2005.

[17] Olligaard J G,Slutter R G,Fisher J W.Shear strength of stud connectors in light-weight and normal-weight concrete[J].Engrg J AISC 1971(9):55.

[18] CHEN Shiming,JIA Yuanlin,WANG Xindi.Study of inelastic buckling of continuous composite beams-finiteelement analysis[C]∥The 4th International Conference on Advances in Structural Engineering and Mecharilces.Jeju:Korea Advanced Institute of Science & Technology,2008:26-28.

[19] EN 1994:Eurocode 4 European Committee for Standardisation.Eurocode 4 design of composite steel and concrete structures,part 1.1:general rules and rules for buildings[S].Brussels:[s.n.],1994.