大容积磁力搅拌釜的研发与应用

2011-12-18纪民举崔鹏程

纪民举 杨 麒 崔鹏程

(上海化工研究院)

大容积磁力搅拌釜的研发与应用

纪民举*杨 麒 崔鹏程

(上海化工研究院)

根据磁力传动的工作原理和结构特点,阐述了大容积磁力搅拌釜的研发设计和应用。其中,磁力传动装置和搅拌轴支承方式的设计是研发大容积磁力搅拌釜的关键技术问题。通过合理设计开发了大容积磁力搅拌釜。

大容积 磁力传动 搅拌釜

磁力传动搅拌设备与惯用的搅拌设备相比较,除了动力传递方式不同外,其余基本相同。磁力传动搅拌设备驱动轴的扭矩是通过磁力联轴器传递到搅拌轴上的,而普通的搅拌设备常用夹壳式联轴器将电动机主轴和搅拌轴直接相连。采用磁力传动搅拌设备最突出的优势是可完全消除搅拌设备内的气体介质通过轴封向外泄漏[1]。目前,中、小型磁力传动搅拌设备应用十分广泛,技术也很成熟。随着经济的不断发展,生产规模不断扩大,中、小型磁力传动搅拌设备已不能满足生产的需求,大容积、大功率的磁力传动搅拌设备的需求不断增加。因此,需要从技术上解决问题,研制开发大容积的磁力搅拌釜。下面,通过介绍磁力搅拌釜的工作原理、结构特点和关键技术的设计来阐述大容积的磁力搅拌釜的开发应用。

1 磁力传动原理

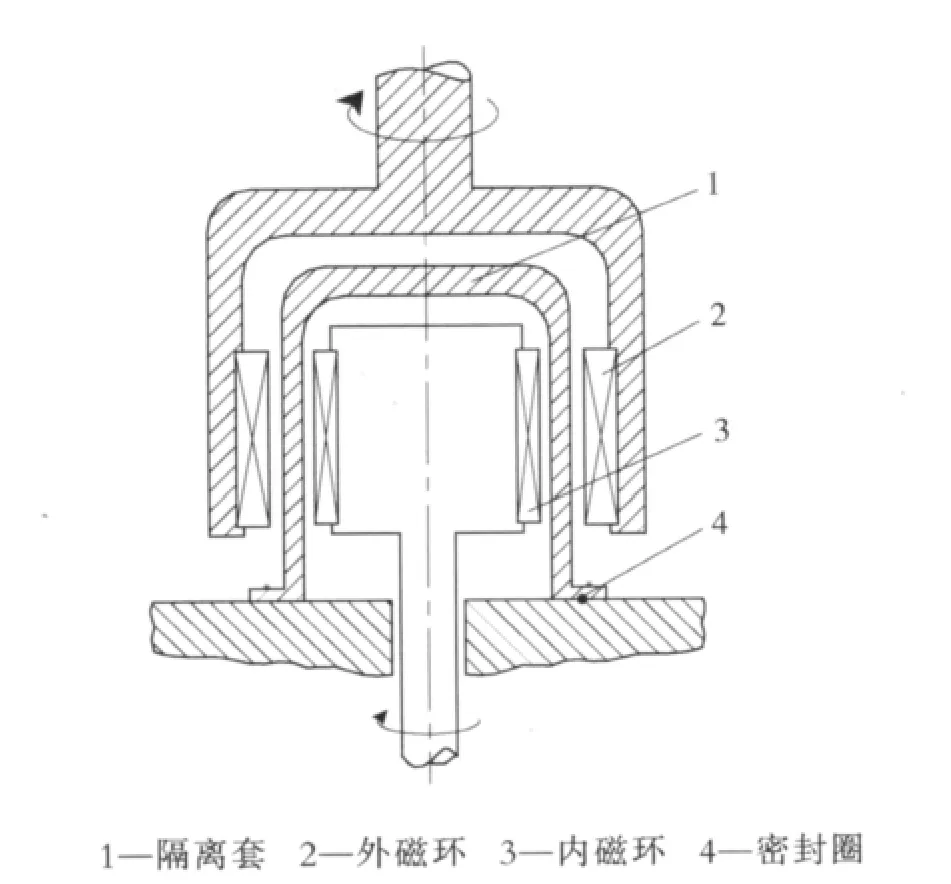

磁力传动原理就是利用永磁体的特性同极相斥、异极相吸来完成力矩的空间传递。图1所示为磁力传动器结构的简图。磁力传动器通常由以下几个主要部件组成: (1)隔离套; (2)外磁环;(3)内磁环; (4)密封圈等。外磁环由外部的电动机和减速机带动回转,基于磁的库仑定律,外磁环通过磁场作用力驱动内磁环,内磁环带动搅拌轴运动,从而使整个搅拌釜正常运转。

从磁力传动器的工作原理可知,磁力搅拌釜工作时,通过磁力 (磁场)耦合驱动封闭在隔离套内的内磁环转子旋转,从而带动旋转装置在密封受压腔体内作同步转动[2-3]。隔离套使内磁环和外磁环转子隔离,靠内外磁场进行传动,隔离套与釜体仅仅通过密封圈将物料完全密闭在搅拌釜内,从而起到全封闭密封作用。这种传动方式使其由原先的动密封 (填料密封、机械密封)变为完全无泄漏的静密封。在能量传递的过程中,磁力传动静密封不会破坏容器的完整性,保证了密封性能的安全可靠,而且能量传递平稳可靠,效率高,无任何振动及电磁和噪音污染,是一种安全、可靠的传动密封技术[4]。同时,也具有过载保护功能,过载时对电机、变速机构、轴等部件有保护作用。

图1 磁力传动器结构

2 大容积磁力搅拌釜开发设计的技术措施

习惯上,我们把釜体容积大于5 m3的称为大容积磁力搅拌釜。与小容积磁力搅拌釜相比,大容积磁力搅拌釜的磁力传动装置和搅拌轴支承方式的设计是一重要的关键环节。磁力传动器的设计主要是解决磁力矩和涡流损失的问题,保证磁力传动装置的正常安全运行;搅拌轴支承方式的设计要保证搅拌轴的稳固可靠,从而保证设备的平稳运行。

2.1 磁力矩

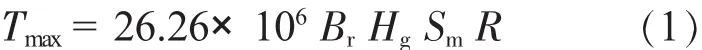

在大容积磁力搅拌釜开发设计中,磁力矩的计算十分重要。计算磁力传动装置磁力矩的大小,借以判断所设计的磁力驱动装置是否能够满足工程应用的要求。磁扭矩 (即驱动力矩)的计算方法有等效磁荷法、静磁能理论力矩求解法、转矩有限元计算法等等。力矩的计算方法较多,计算也比较复杂。一般在设计计算时,常采用比较实用的经验公式求解得最大磁力矩,即:

式中Tmax——最大磁力矩,N·m;

Br——永磁体剩余磁感应强度,T;

Hg——工作气隙中的磁场强度,A/m;

Sm——内外永磁体磁极相互作用的总面积,m2;

R——内外永磁体平均作用半径,m。

从式(1)可看出,最大磁力矩与永磁体剩余磁感应强度、工作气隙中的磁场强度、内外永磁体磁极相互作用的总面积以及内外永磁体平均作用半径有关。在大容积磁力搅拌釜开发设计中,为了得到实际需要的最大磁力矩,可采取的技术措施有下述几项:(1)采用良好的磁路设计,经试验装置反复试验,采用圆筒型组合叠加磁路,以小单元磁块产生密集磁力线,磁能利用率高,不仅大大提高了单位输出扭矩,而且也减小了涡流损失。(2)采用优良的具有高矫顽力和高磁能积的新型稀土合金磁性材料,不仅可提高单位输出扭矩,同时可耐高温,以防退磁。

2.2 涡流损失

当磁力驱动装置的内、外磁转子同步或不同步旋转运动时,金属隔离套便处在交变磁场中,磁场的方向和大小按一定规律瞬间变化,即隔离套壁厚中的磁通量随时间而变化,作为导体将产生环绕磁通量变化方向的涡电流,即涡流[5]。金属隔离套密封磁力驱动装置在正常运转时由于涡流的产生,连续释放热量,磁性材料工作的环境温度不断上升,温度升高到额定温度值时,磁体的磁性能随温度的继续升高而降低,使传递的力或力矩下降,影响磁装置正常的运行工作。如果温度升高到磁性材料的居里温度点时,磁性材料的磁性能完全消失。因此,对大容积磁力搅拌釜来说,为保证磁力传动装置的正常安全运行,必须采用良好的设计方法和冷却措施来消除涡流带来的不利影响。

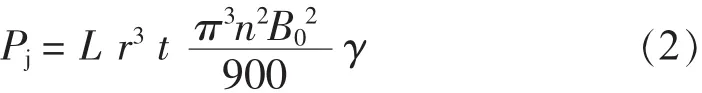

磁力传动装置隔离套中产生的涡流可采用下式计算:

式中Pj——涡流损失,W;

L——磁化长度,m;

r——隔离套半径,m;

t——隔离套壁厚,m;

n——电机转速,r/min;

B0——磁感应强度,T;

γ——电导率,s/m。

从式(2)可以看出,隔离套中产生的涡流与隔离套的壁厚、隔离套半径、隔离套材料等有关。为了减小涡流损失,在大容积磁力搅拌釜开发设计中,可采取的技术措施有:(1)合理设计隔离套,减小涡流损失。采用电阻功率大、机械强度高、耐腐蚀性能好的非导磁性材料制作。(2)合理设计磁力驱动长径比。对磁转子的基本要求是能满足其转矩要求,同时应具有较低的涡流损失和较低的成本。根据理论分析和试验研究,当传递转矩的最大静磁转矩在某一范围值时,长径比有一个范围,取值大不利,取值小同样不利。磁力驱动长径比选择的原则是在转速低、压力小时取小值,转速高、压力大时取大值。(3)合理选择冷却方式,及时消除磁力传动装置带来的过高温升,减小涡流损失。

2.3 搅拌轴支承方式的选择

磁力驱动搅拌釜搅拌轴的轴承支承方式如图2的左、右示图所示。上、下轴承组件分别为径向轴承和推力轴承组合;两轴承组件的跨矩根据轴的总长和搅拌轮承载状态确定;轴承材质根据不同的工作介质选择确定。

图2 搅拌轴支承方式

根据工况条件和结构形式设计选用滑动轴承或滚动轴承。载荷较大、转速较高时,一般多选用滚动轴承;搅拌轴较长时,轴承组件1和轴承组件3的支承方式在结构上难以保证轴的径向跳动,一般在轴的下端部采用增加辅助轴承组件的方法以保证搅拌轴在运转过程中的稳定性,如图2的右图中元件5所示。

在大容积磁力搅拌釜开发设计中,搅拌轴一般都较长,重量也较大,如果不采取可靠措施,搅拌轴在工作时会产生径向跳动,不仅影响设备的安全运行,而且会增加功耗。在设计时,可采取的措施有:(1)转子轴系采用自润滑径向与推力组合轴承,具有良好的耐磨耐腐蚀性能,且使用寿命长。同时,由于搅拌轴较长,采用底轴承,多支点支撑,运转可靠稳定。(2)如果搅拌轴重量较大,在保证机械强度的条件下,可采用空心轴,不仅减轻了重量,容易支承,而且节省了功耗。

3 应用实例

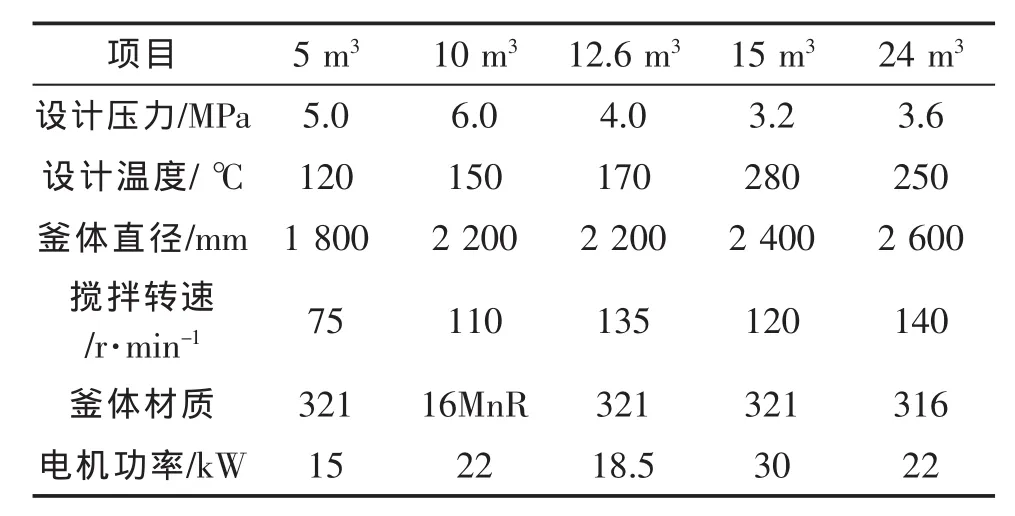

以开发研制的全容积为12.6 m3的磁力搅拌釜为例来说明大容积磁力搅拌釜的开发应用。该反应釜的主要技术参数如表1所示。

表1 12.6 m3磁力釜的主要技术参数

针对关键技术难点,采取了合理的技术措施来解决。

(1)采用良好的磁路设计和采用优良的新型稀土合金磁性材料。

(2)根据设计压力4.0 MPa,隔离套的壁厚取3 mm;根据搅拌转速n=135 r/min和设计压力4.0 MPa,磁力驱动长径比取2。

(3)在冷却方式上,本设备为立式容器,根据立式容器的结构特点,冷却方式有自冷却和外加冷却系统的形式。由于本设备磁力驱动装置运转带来的温升并不高,不会影响磁力驱动装置的正常工作,故选择自冷却方式,在磁力驱动装置的支架上开设散热孔即可消除磁力传动产生的涡流损失。

(4)搅拌轴系采用自润滑径向与推力组合轴承,具有良好的耐磨耐腐蚀性能,且使用寿命长。同时,由于搅拌轴较长,采用底轴承,多支点支撑,运转可靠稳定。

经计算,12.6 m3的磁力搅拌釜的磁力矩为750 N·m;实际应用上实测输出的磁力矩为680 N·m,设计满足实际的需求。整个隔离套中的涡流损失计算值为1 350 W,实测值为1 405 W,实测值在测试时因受机械摩擦力的影响大于计算值,计算与实测值基本符合实际状况。

本设备投产至今,从用户单位反映的使用情况看,该设备满足用户的工艺要求,运转平稳,密封性能良好,保证了加氢反应过程绝对无泄漏,具有良好的运转安全可靠性,同时产量增加了一倍,降低了能耗、人工和设备投资。

表2 部分大容积磁力釜的主要技术参数

4 大容积磁力釜的开发应用情况

基于上述所采用的技术措施,大容积磁力釜的开发技术日趋成熟,应用越来越多。大容积磁力釜广泛应用于有机合成、精细化工、农药或制药中间体、香料合成及日用轻工等化工工艺所需的氧化、氢化、氟化、乙烯化等反应过程,均能在高温、高压、高转速条件下实现设备的绝对无泄漏操作。该设备也特别适用于各种极毒、易燃、易爆及其它渗透力极强的化工工艺过程。

近年来,还相继开发了12.6 m3、15 m3和24 m3等更大容积的磁力釜,其相关的参数如表2所示。其中,12.6 m3是1999年为浙江新和成公司开发的,15 m3、24 m3超大容积的磁力驱动反应釜是在2009年为上海、南京石化企业设计制造的,经使用效果良好,并相继通过批量生产。

经设备实际运行,可以看出大容积磁力搅拌釜其主要的技术特点为:

(1)磁力传动密封装置为静密封结构,保证介质绝对无泄漏,釜内物料无污染。

(2)采用良好的磁路设计,用圆筒型组合叠加磁路,减小涡流损失,磁能利用率高,大大提高了单位输出扭矩。

(3)采用优良的高矫顽力和高磁能积的新型稀土合金磁性材料。

(4)搅拌转速高于传统釜,强化了搅拌操作,提高了生产能力。

(5)节约能耗,因采用了非接触式磁力传动装置,比传统的填料密封搅拌釜节省功率10%左右。

(6)采用变频调速,运转平稳,检修方便,时间短。

(7)轴系采用底轴承,多支点支撑,运转可靠稳定。

5 结论

本文阐述了大容积磁力搅拌釜的研发设计和应用。与小容积磁力搅拌釜相比,开发大容积磁力搅拌釜应着重解决的关键问题有:

(1)磁力矩要满足大容积大功率的需求;

(2)合理设计磁力驱动装置,减少和消除涡流损失;

(3)合理选择搅拌轴支承方式,保证设备安全平稳运行。

从目前大容积磁力搅拌釜的实际应用情况来看,设备设计合理,运行良好,并取得了很好效益。

[1]陈志平,章序文,林兴华,等.搅拌与混合设备设计选用手册[M].北京:化学工业出版社,2004.

[2]Yonnet J P.Permanent magnet bearings and couplings[J].IEEE Trans Mag,1981,17(1):1 169-1 173.

[3]成大先.机械设计手册 [M].北京:化学工业出版社,2006.

[4]杨麒,崔鹏程.大功率无泄漏磁力釜的研制及其应用[J].上海化工,1999,24(5):21-23.

[5]赵克中.磁力驱动技术与设备[M].北京:化学工业出版社,2004.

Study on Development and Application of Magnetic Drive Stirrer with Large Capacity

Ji Minju Yang Qi Cui Pengcheng

Based on the principle of magnetic drive and structural features,the paper describes the designing and application of the magnetic drive stirrer with large capacity.The designing of magnetic drive device and the supporting way of agitating shaft are the key technical problems.Through the rational designing,we designed the magnetic drive stirrer with large capacity.

Large capacity;Magnetic drive;Stirrer

TQ 052.5

*纪民举,男,1980年生,硕士研究生。上海市,200062。

2011-03-22)