尾气中H2S的脱除方法之氧化法

2011-12-18张丽丽杨建伟韩斌斌

郭 峰,张丽丽,杨建伟,韩斌斌

(延安石油化工厂,陕西 延安727406)

尾气中H2S的脱除方法之氧化法

郭 峰,张丽丽,杨建伟,韩斌斌

(延安石油化工厂,陕西 延安727406)

介绍了一些生成单质硫的氧化法脱硫方法。分别从干法和湿法来阐述。

硫化氢尾气;脱除;干法氧化;湿法氧化

根据净化方法的特点,可把净化硫化氢尾气的方法分为:(1)吸收法:物理溶剂吸收,化学溶剂吸收;(2)吸附法:不可再生的吸附剂吸附,可再生的吸附剂吸附;(3)氧化法:干法氧化,湿法氧化;(4)分解法:热分解,微波技术分解;(5)生物法。生产中大量采用的是前三类,本篇主要介绍氧化法。

氧化法脱除尾气中的硫化氢,是把H2S氧化为单质硫或者硫的氧化物。这里仅对一些生成单质硫的氧化法从干法氧化和湿法氧化来介绍。

1 干法氧化

1.1 铁法[1]

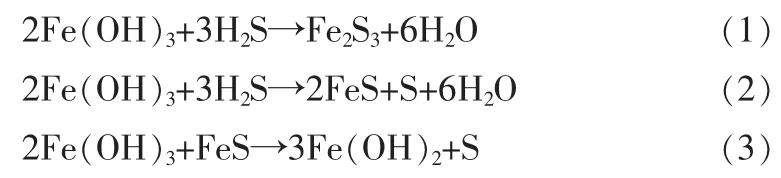

铁法是一个比较古老的脱硫方法,在脱硫过程中H2S与氢氧化铁按下式进行反应:

当脱硫剂呈碱性时,脱硫反应按(1)式进行,当脱硫剂呈中性或酸性时,脱硫反应则按(2)式进行。脱硫剂的再生在有足够水分的条件下,依靠氧气来完成:

再生反应速度比脱硫速度慢,是整个过程的控制步骤。

1.2 氧化铁法[2]

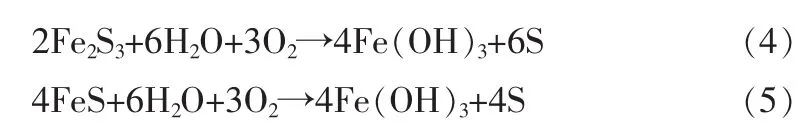

氧化铁脱硫法是经典而有效的脱硫方法,其工艺简单、操作容易、能耗低,所以至今仍被广泛应用于城市燃气、天然气的脱硫工艺中。氧化铁脱硫原理如下:

脱硫反应:

再生反应:

脱硫剂中的主要成分是活性氧化铁,邢同春[3]曾指出,只有 α、γ型氧化铁才是脱硫剂中的有效成分,即活性氧化铁。呼德龙、马凤美研究了氧化铁的活性问题[4],指出,在氧化铁几种形态中,只有 α-Fe2O3、γ-Fe2O3活性较高;他们还比较了各种氧化铁脱硫剂的活性,认为用赤泥作为脱硫剂,活性铁含量很高,寿命比沼铁矿和人工氧化铁长得多,如果其活性铁含量少,可通过人工氧化进行提高;该文还首次提出,FeO也可看作活性铁。李彦旭、田青平等[5]指出,以赤泥为主要原料制备的氧化铁高温煤气脱硫剂的还原及硫化动力学行为可用等效粒子模型加以表征,并且,还原和硫化过程均存在着由表面化学反应向扩散控制的动力学转移过程,且扩散活化能大于表面反应过程的活化能。

氧化铁法适用于处理焦炉煤气和其他含H2S的气体,净化硫化氢效果好,效率可达99%;但该方法占地面积较大,阻力大,脱硫剂需定期再生或更换,总体上不是很经济。

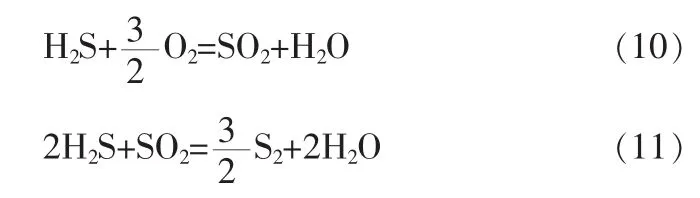

1.3 克劳斯氧化法

克劳斯法是一种比较成熟的多单元处理技术,是利用H2S为原料,在克劳斯燃烧炉内,尾气中部分H2S氧化生成SO2与进气中的H2S作用生成硫磺。该法是最早的也是应用较为广泛的一种方法。在脱硫过程中一般根据气体流量的高低,分别用直流克劳斯法、分流克劳斯法、直接氧化克劳斯法[6~7]。脱硫原理为:先用燃烧空气将1/3的进气中的H2S氧化为SO2,然后在2~3个催化剂床中进行克劳斯反应,反应方程为:

克劳斯氧化法的特征[8]:(1)控制O2∶H2S(摩尔比)=1.5∶1,若氧气含量过高有SO2溢出,过低则降低H2S的脱除效率。(2)需要安装除雾器脱除气流中的硫以提高硫回收量。(3)克劳斯法硫总回收率为94%~96%。(4)对于含可燃性成分的气体如煤气,或当硫含量低于40%时不宜用克劳斯法。

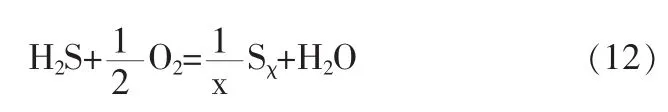

1.4 选择性氧化法[9]

该法在催化剂的作用下用空气中的氧把H2S直接氧化为硫,反应式为:

近年来,由于选择性氧化技术有突破性进展,成功地研制出选择性强、对H2O和过量O2不敏感的高活性催化剂,用铁基金属氧化物的不同混合物制备,如磁性氧化铁、高价铁(Ⅵ)[10]盐等。该法硫的总回收率可达98%~99%。

另一种选择性氧化法是超级克劳斯法。该法操作时不必脱水,选择性氧化时,可配入过量的氧而对选择性无明显影响,工艺简单,操作容易,氧化H2S为单质硫的效率达85%~95%,不发生其他副反应,几乎无SO2生成。1988年荷兰Comprimo等公司合作开发了超级克劳斯工艺[11],并在德国文特塞尔(Wintershall)天然气净化厂克劳斯硫回收装置上工业化试验成功。

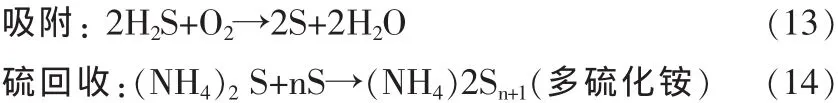

1.5 活性炭吸附法

活性炭吸附法净化气体中低浓度硫化物,有操作温度低、工艺简单、效果好、成本低等优点,受到化工、轻工等行业的广泛重视。活性炭脱硫一般认为是在氧的存在下,活性炭表面的醌酚基将H2S催化氧化为单质硫,从而打破吸附平衡,使活性炭脱H2S的能力提高数十倍。反应机理如下:

如果将活性炭浸渍过渡金属氧化物如Fe2O3、CuO、CoO等可显著增强活性炭的催化活性,既降低了脱硫温度又大大提高脱硫容量。黄岳元、赵天成等人[12]将活性炭浸渍过碳酸钠后发现,该改性后的活性炭吸附H2S能力比普通活性炭大为提高。谭小耀等[13]研究了浸渍活性炭脱除H2S的反应动力学,认为脱硫过程主要是H2S在活性炭的吸附水膜内离解后被活化的氧分子以及活性氧原子氧化生成单质硫逐渐沉积在炭表面,并提出了脱硫动力学方程。该法不产生二次污染,具有大气零排放的优越性,而且费用低、投资少、操作方便。

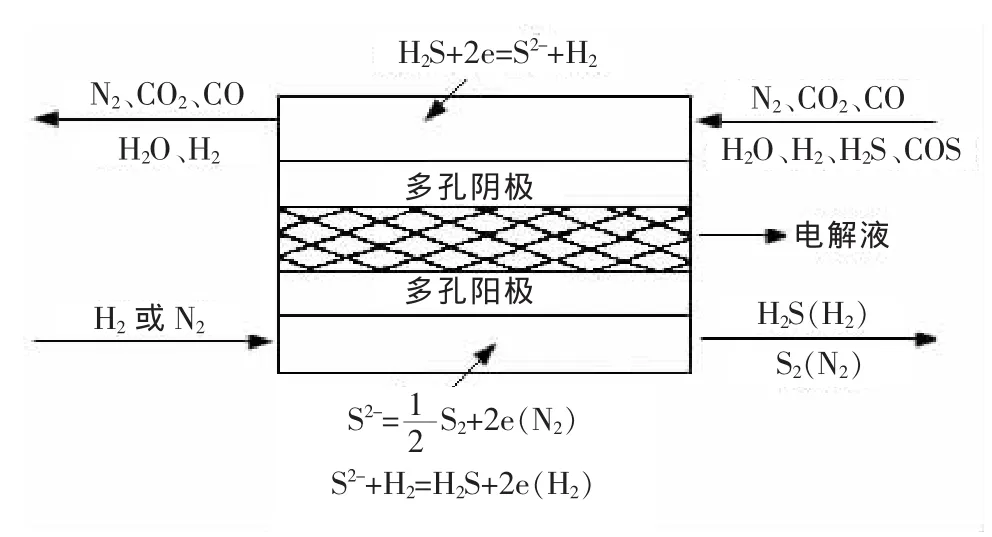

1.6 电化学干法氧化法

含有H2S的污染气体进入电解池的阴极,H2S被还原生成H2和S2-,硫离子在阳极反应放出硫蒸气,回收处理,工作原理参见图1。

图1 电化学脱硫电解池

电极材料的选择:高导电性,物理和化学稳定性,高透气性且价格低廉;电解液的选取:用K2S(59.1%)和Na2S(40.9%)混合物作电解液较合适,其熔点为990 K。与其他碱金属的硫化物相比较,它在反应过程中较稳定,也几乎不与H2O、H2、CO2和硫蒸气起反应[14]。

与克劳斯过程相比,用电化学脱除H2S工艺流程简单,投资不大,易操作且操作温度相对较低(700~1000℃),是一种经济可行的好方法。

2 湿法氧化

湿法氧化的研究始于20世纪20年代,至今已发展到百余种,其中有工业应用价值的就有30多种。湿式氧化法具有如下特点[15~17]:

(1)脱硫效率高,可使净化后的气体含硫量低于10×10-6,甚至可低于1~2×10-6;

(2)可将H2S一步转化为单质硫,无二次污染;

(3)既可在常温下操作,也可在加压下操作;

(4)大多数脱硫剂可以再生,运行成本低。但当原料气中CO2含量过高时,会由于溶液pH值下降而使液相中H2S/HS-反应迅速减慢,从而影响H2S吸收的传质速率和装置的经济性。

下面对目前开发的主要湿法氧化脱硫法择要作简单介绍。

2.1 砷基工艺

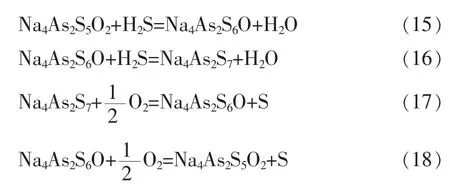

该法采用含砷的碱性溶液脱除气体中H2S的方法是湿法氧化中历史最悠久的一种方法,曾被广泛用于各种原料气中脱硫,于20世纪50年代由美国Koppers公司工业化[18]。洗液由K2CO3或Na2CO3和As2O3组成,以砷酸盐或硫代砷酸盐为硫氧化剂,主要成分是Na4As2S5O2。脱硫及再生过程反应原理为:

由于所用吸收剂呈剧毒,脱硫效率低,操作复杂,目前该法已基本不用。

2.2 蒽醌二磺酸钠法(ADA法)

蒽醌二磺酸钠法称为Stretford法,中国称ADA法。该方法最早是由英国North western Gas Board(现为British公司)和Clayton Aniline公司于20世纪50年代开发的[19],后推广用于各种气体的脱硫。中国于20世纪60年代末也将此法应用于焦炉气、煤气等气体脱硫,是目前中国应用最多的脱硫方法之一。世界上Stretford法近年来的改进主要在脱硫气体的预处理,硫回收,废液处理等方面[20],改进后的方法称为Homes-Stretford法[17]

该法的工艺问题在于:

(1)悬浮的硫颗粒回收困难,易造成过滤器堵塞;

(2)副产物使化学药品耗量增大;

(3)硫质量差;

(4)对CS2,CO2及硫醇几乎不起作用;

(5)有害废液处理困难,可能造成二次污染。

为克服Stretford法工艺问题,发展了Sulfolin工艺[21],该法于1985年工业化。Sulfolin工艺在溶液中加入一种有机氮化物,以克服Stretford法溶液中盐类的生成。Sulfolin工艺与Stretford工艺的不同之处是反应罐与吸收塔分离。

国内对Stretford工艺也作了大量改进。20世纪60年代初,四川化工厂等联合开发了以Stretford工艺为基础的ADA工艺,洗液中添加了酒石酸钠或钾,以防止盐类生成。又加入少量FeCl3及乙二胺四乙酸鳌合剂起稳定作用,被称为改良ADA工艺。

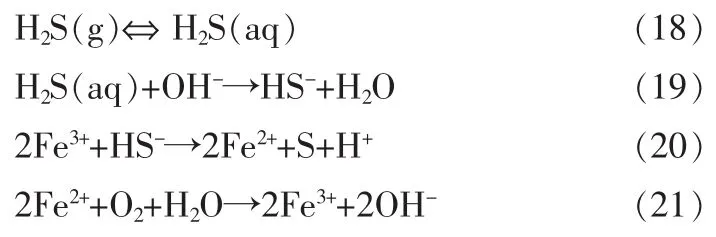

2.3 络合铁法

络合铁法脱硫的机理是:通过脱硫液中高价络合铁Fe3+的氧化作用,将气体混合物中的H2S转化为元素硫,同时Fe3+被还原成低价络合铁Fe2+。被还原了的脱硫液在再生器中重新被氧化成高价络合铁Fe3+的形式继续循环。反应式如下:

较早的铁碱法就是利用高价铁离子所具有的较好氧化性来脱硫的,但由于易生成不溶性的Fe(OH)3及FeS等物质,且Fe3+/Fe2+的氧化还原电位较高(E0Fe3+/Fe2+=0.77V),脱硫液不易再生,同时也增加了副产物硫代硫酸盐的生成,从而造成铁和硫的双重损失。加入络合剂可增强铁离子在碱液中的稳定性。络合铁法减小Fe3+/Fe2+的氧化还原电位,既保证较高的脱硫率,又减少副产物硫代硫酸盐等的生成。不同的络合剂与铁形成的络合物的稳定性是不同的,对脱硫的影响也不同。较常用的络合剂有:乙二胺四乙酸、二乙撑三胺五乙酸、1,2环己烷二胺四乙酸、羟乙基三乙酸、氨三乙酸等氨羧络合剂,通常使用其中的一种或几种。

2.3.1HEDP络合铁法脱硫[22]

2.3.2FD络合铁法脱硫

FD法所用的络合剂是水杨酸(Scal),可与铁离子形成带双键的六元环,其稳定性很高,据查KFe3+(Scal)3=1.32×1032,KFe2+(Scal)2=1.52×1025。 衡量硫容大小的标志是脱硫液吸收性能是否良好。经对比,FD法的饱和硫容约是EDTA络合铁法的2倍,改良ADA法的3倍,MSQ法,氨水-对苯二酚法的5倍。

其氧化的程度取决于溶液的pH值。pH值大,副产物硫代硫酸盐就多,引起的硫耗就大。另外,FD法还具有脱除部分COS、RSH等有机硫的能力,且能脱除气体中的HCN,使之与铁离子形成十分稳定的Fe(CN)63-和Fe(CN)64-络合物。

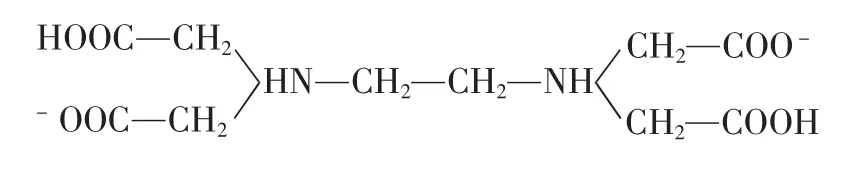

2.3.3EDTA络合铁法脱硫

EDTA是一种常用的络合剂,属于为数不多的几种六配位鳌合剂之一。它与金属离子络合时形成5个五元环,其分子结构式为:

由络合物的研究知道,具有五元环或六元环的螯合物很稳定,而且形成的环越多,螯合物就越稳定。这可从EDTA与铁的络合稳定常数表明:KFe3+(EDTA)=1×1025.2,KFe2+(EDTA)=1.86×1014。国外20世纪70年代报道的Cataban、RET等工艺,80年代实行工业化的LO-Cat及Sulferox等工艺均采用了EDTA作络合剂。前苏联也开发了EDTA络合铁法用于天然气脱硫的工艺。我国对此工艺在20世纪70年代也进行了较多的研究。工业应用表明,此法脱硫范围较广,脱硫效果较高;且再生容易,脱硫废液不造成严重的环境污染问题;回收硫磺品位高。

2.3.4 改良络合铁脱硫法[23]

南京化学工业集团公司研究院开发的改良络合铁脱硫法,采用络合剂、稳定剂、硫磺改性剂、缓蚀剂以及铁盐组成的溶液进行脱硫。科研人员在稳定剂、缓蚀剂以及硫结晶改性剂等方面进行了大量筛选试验工作,在解决络合剂的降解、铁沉淀以及溶液腐蚀等方面取得了进展。结果表明,该方法具有吸收容量大、净化度高、再生速度快、腐蚀性小、络合剂性能稳定、硫磺易于沉淀、副反应少等特点,并具有自主知识产权。改良络合铁脱硫法可应用于氮肥厂半水煤气、变换气气源中H2S的脱除以及石化企业的炼厂气净化等。

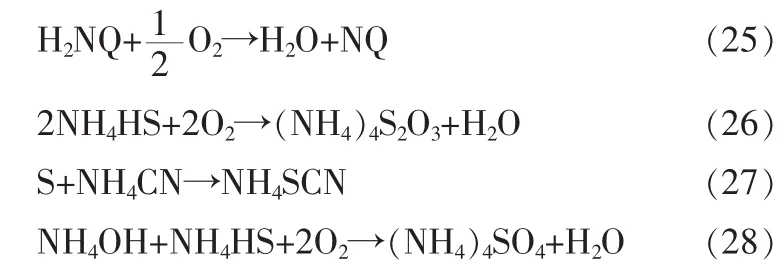

2.4 萘醌法

萘醌法是日本Tokyo Gas Co的Hasebe于1970年开发[24],主要用于焦炉气脱硫,在日本有700个工厂使用,中国也引进了此方法用于焦炉气脱硫。萘醌法用萘醌(NQ)化合物作氧载体,最适宜的溶液是l、4萘醌-2磺酸的碱性溶液,溶液pH值为8~9,碱性介质可以用碳酸钠,也可用氨,在萘醌法中醌化合物的氧化-还原电位比ADA法中的萘醌二磺酸高2倍,由于较大的电位促进了H2S迅速转化为元素硫,因此在萘醌溶液中不加钒。其基本反应如下:

萘醌法的主要缺点是还原态的萘醌氧化速度慢,因此要求增加再生的停留时间。用萘醌法脱硫,即使原料气含有大量CO2,净化气中H2S可降至10mg·Nm-3,原料气中85%~95%的HCN可除去。

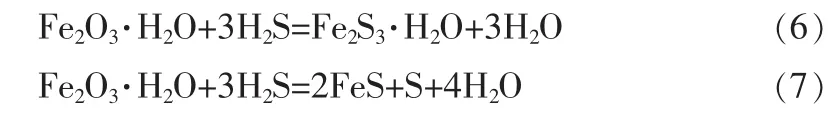

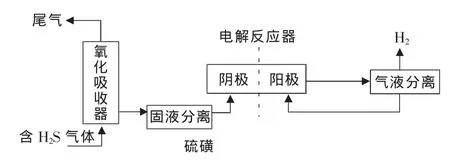

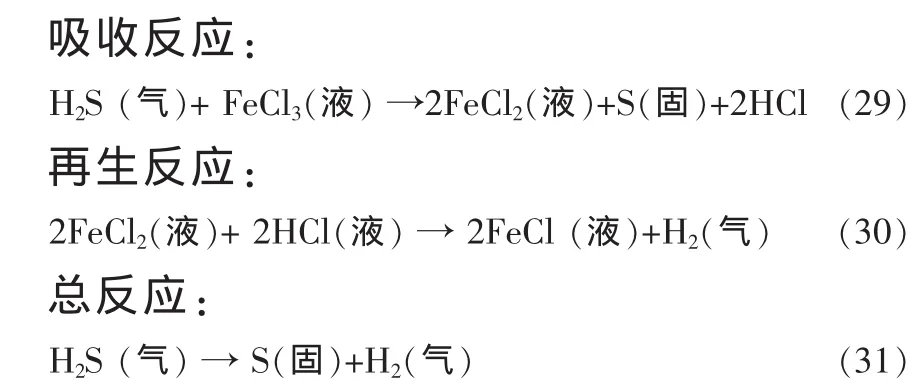

2.5 湿式吸收-电化学氧化

以FeCl3溶液为H2S的吸收液,吸收后的溶液通过电解再生,再生后的吸收液循环使用。该法可以在较温和的条件下实现对硫化氢的吸收,对硫化氢的吸收可以达到较高的一次吸收率和反应速率[25],反应过程的基本流程为:

吸收反应:

再生反应:

图2 湿式吸收-电解再生法基本流程

厦门大学化学系郑士远在1992年提出一种电解法[26], 该法旨在把S2-氧化为SO42-,从而达到消除S2-污染的目的,是一种“去除类”的湿法氧化技术。原理是在含硫废水中加入适量NaCl溶液进行电解,利用电解产生的氧化物氧化溶液中的S2-,使之转化为高价硫酸盐。用此电解法在适当的条件下,对含量为5.324×10-6的硫化物具有超过99.99%的去除率且处理费用较低。含硫皮革废水的电解法[27],是在废水中加入适量的Mn2+,在电流密度较低 (0.2~1.0A·dm-2)的条件下,Mn2+对硫化物还原具有高选择性和催化活性。硫化物被氧化为硫、硫酸盐或硫代硫酸盐,其中占比例最大的是硫酸盐。

2.6PDS法

PDS脱硫技术经过几十年的研究,解决了“酞箐化合物的催化和氰化氢中毒”这一难题,取得了国际首创[28]。PDS是一种脱硫催化剂的商品名称,是酞箐钴磺酸盐金属有机化合物,中国东北师范大学从1977年开始就研究用它作催化剂加入到氨水或碱性溶液中用于气体脱硫[29],目前中国有几百家工厂使用这种方法脱硫,包括煤气、焦炉气、合成氨厂半水煤气、炼厂气等气体的脱硫。该技术是通用的液相催化氧化法的发展,其脱硫装置与ADA法没有本质上的区别,只是将常用的ADA、对苯二酚等催化剂改成具有超高活性的双核酞箐钴磺酸盐(PDS),从而提高了脱硫效果。该法在国内多行业应用,收到了良好的效果,最佳操作pH值为8.2,常压下对H2S的脱除效率在95%以上。云南蒙自氮肥厂采用PDS脱硫催化剂就获得了较好的经济效益[30]。

氧化法属于回收类处理方法,脱除效率高且速度快,适用于含硫量较高,浓度较大的H2S尾气或含硫污水的净化。与普通氧化法相比,电化学氧化法具有设备操作简单、经济、投资较低等优点。与干法氧化相比,湿法氧化可在常温常压下进行,而干法氧化则需较高温度和压力。

[1] 姜怡娇,宁平.硫化氢废气净化进展[J].云南环境科学,2002;21(3):40.

[2] 王睿,石冈,魏伟胜,等.工业气体中H2S的脱除方法——发展现状与展望[J].天然气工业,1999(3):84-90.

[3] 邢同春.关于干式氢氧化铁脱硫剂的分析[J].煤气与热力,1990,10(6):18-19.

[4] 呼德龙,马凤美.关于氧化铁脱硫剂活性问题的探讨[J].煤气与热力,2000,(3):126-127.

[5] 李彦旭,田青平,郭汉贤,等.氧化铁脱硫剂高温煤气脱硫行为的研究[J].燃料化学学报,1998,26(2):130-134.

[6]B.Gene Goar:Hydrocarbon Processing,1988; (9):248-252.

[7]A.R.Valdes.Hydrocarbon Processing&Petroleum Refiner,1964.

[8] 刘秀玲,王佳.氧化法脱除硫化氢的研究进展[J].海洋科学,2000,24(6):17-18.

[9] 何运昭,硫化氢尾气的净化[J].环境导报,1997(1):16-19.

[10]Virender K.、Jeremy O.、Frank J.Envion.Sci.Technol.,1997,31:2486-2491.

[11]Edmonton,Alberta.The38thCanadianChemical Engineering Conference,OCT,1988,5

[12] 黄岳元,赵天成,杨一心,等.改性活性炭吸附H2S和C2H2相平衡研究[J].西北大学学报(自然科学版),2000,30(3):275-277.

[13] 谭小耀,吴迪铺,袁权.浸渍活性炭脱除H2S的反应动力学[J].化学反应工程与工艺,1996,12(2):129-137.

[14] 刘秀玲,王佳.氧化法脱除硫化氢的研究进展[J].海洋科学,2000,24(6):18-19.

[15]Nicklin T.H oll and B.H.Gas World,1963,(7):273-278.

[16]Moyes A.and Wilkinson J.S.The chem.Eng(Brit),1974,Feb:84-90.

[17] 张剑锋.液相氧化法脱硫工艺的现状与发展[J].石油与天然气化工,1992,21(3):142.

[18] 朱世勇,等.CN85103897.2.

[19] 王光祥,钱水林.小氮肥厂脱硫技术[M].上海:上海北工部小合成氨设计中心站,1992.111.

[20]Mackinger H.Rossati F.Hydro.Process,1982,(M arch):169-172.

[21]Cabodi A J,Van H R,Hardison L C.First commercial test is successful for catalytic hydrogen sulfide oxidation process[J].Oil&Gas J,1982,80(27):107.

[22] 徐宏建,等.络合铁法脱硫工艺的进展[J].郑州工业大学学报,1998,19:136-137.

[23] 杨建平,李海涛,肖九高,等.络合铁法脱除酸气中硫化物的试验研究[J].化学工业与工程技术,2002,23(2):23-24.

[24] 毛小青,刘继红,杨树卿.PDS脱硫技术-液相催化氧化法脱硫的最新发展[J].石油与天然气化工,1993(2):45-67.

[25] 赵永丰,等.低电耗双反应系统制H2方法的研究[C].第二届全国氢能讨论会论文集,1992.

[26] 郑士远.电化学-化学过程处理硫化氢铵废水[J].无机盐工业,1992,(5):31.

[27]Rajalo G.,Petrovskaya T.Environmental Technology,1996,17:605-612.

[28]Goar B G.Sulfur recovery technology[J].Energy Process,1986,6(2):71.

[29] 杨树卿,等.东北师大学报(自然科学报)[J].1990,(1):1-32.

[30] 徐建平.PDS型脱硫催化剂在我厂的应用[J].化工设计通讯,1991,17(1):40-41.

Oxidation Methods for Removing Hydrogen Sulfide from Tail Gases

GUO Feng,ZHANG Li-li,YANG Jian-wei,HAN Bin-bin

(Yan’an Petrochemical Works,Yan’an 727406,China)

Several methods in desulfurization with oxidation process which produced sulfur were introduced.The wet desulfurization and dry desulfurization were reviewed respectively.

hydrogen sulfide in tail gas;removing;dry oxidation;wet oxidation

TE 624.4+31

A

1671-9905(2011)05-0026-06

郭峰(1980-),男,陕西延安,硕士研究生,2007年毕业于中国石油大学(华东)研究生院化学工程专业,现在陕西延长石油集团炼化公司延安石油化工厂从事聚丙烯工艺技术管理工作。E-mail:feng0003212@163.com

2011-02-24