空气钻井条件下钻柱振动特性研究

2011-12-18徐鸿志王瑞和宋有胜王宇宾郝志伟

徐鸿志 王瑞和 宋有胜 王宇宾 郝志伟

1.中国石油集团工程技术研究院 2.中国石油大学(华东)

空气钻井条件下钻柱振动特性研究

徐鸿志1王瑞和2宋有胜1王宇宾1郝志伟1

1.中国石油集团工程技术研究院 2.中国石油大学(华东)

空气钻井过程中钻柱损坏问题严重,直接影响到了钻井成本并威胁钻井安全,共振是引起钻柱失效的主要原因之一,故需要对其振动特性进行分析和研究。为此,在理论分析的基础上,建立了钻柱振动有限元模型,利用ANSYS软件对空气钻井钻柱振动特性进行了数值模拟。研究结果表明:扭转和纵向振动固有频率数值较大,共振区域窄;横向振动固有频率很小且各阶频率间隔小,共振区域宽;钻柱扭转、纵向振动和横向振动特性受钻柱长度影响很大;空气钻井中钻柱纵向振动和横向振动的固有频率比常规钻井中钻柱振动的固有频率要高很多。谐响应分析结果表明:钻井液的存在使钻柱低频共振响应显著加强,而高频共振减弱;钻井液对钻柱安全有着积极的影响。在进行空气钻井时,需要根据不同的钻柱长度和钻柱组合,动态选择合理的转盘转速。该研究成果对空气钻井转速优选具有一定的指导意义。

空气钻井 钻柱 振动 有限元模型 固有频率 转速 优选 川渝气区

在川渝气区实际钻进中发现空气钻井存在的一个问题:钻具使用寿命短、钻具失效严重、钻具成本高。据不完全统计[1],从2007年1—11月川东北地区共发生钻具失效事故47次。其中,钻杆断裂19次、钻铤断裂18次、钻具脱扣4次、加重钻杆断裂2次、钻具附件(旁通阀、回压阀、取心筒、震击器)失效4次,钻具事故累计损失钻井时间271.88 d(2口井侧钻未完),报废进尺5 081.35 m。

根据Wolf S.F.等人的研究成果[2-4],可以推断钻柱断裂主要是由钻柱振动引起的交变应力所造成的,属于应力疲劳损坏。空气钻井与常规钻井液钻井不同的地方主要在于所采用的钻井液流体不同,因此对钻柱振动特性有了较大的影响。针对空气钻井条件下的钻柱振动问题,建立了有限元模型,重点考察了空气钻井中钻柱长度、钻井液阻尼等对钻柱振动特性的影响,以及底部钻具受到周期性扰动时,钻柱产生的横向位移响应情况。

1 钻柱振动模型及计算单元

1.1 有限元模型

1.1.1 钻柱振动模型

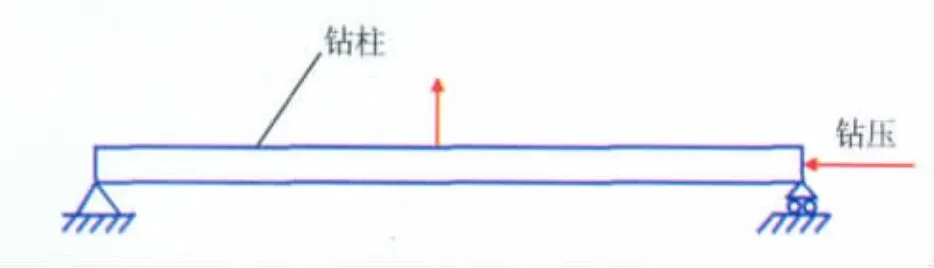

针对钻井情况,考虑到实际钻柱运动的复杂性,为便于对钻柱进行数值分析,进行必要的简化,假设:①钻柱简化为均质弹性梁;②把钻柱看作一端固支、另一端滑动并承受钻压的梁,且钻柱轴线与井眼轴线重合;③井筒为钻柱的横向运动约束边界;④相对于很长的钻杆部分,井底钻具处理为集中质量点,或具有转动惯量的质量点。钻柱振动模型如图1所示。

1.1.2 底部钻具组合谐响应分析模型

用于分析底部钻具受到周期性扰动(如由于屈曲发生的周期性震击等)时,钻柱产生的横向位移响应。将钻柱简化为一端铰支,另一端滑动并承受钻压的梁。

图1 空气钻井钻柱振动三维计算模型(模型1)

底部钻具组合谐响应分析模型如图2所示。

图2 底部钻具组合谐响应模型(模型2)

1.2 计算单元简介

利用ANSYS软件中APDL语言建立有限元实体模型,选取MASS21单元模拟钻头,PIPE59单元模拟钻铤、钻杆和转换接头。PIPE59单元是一种线单元,具有承受拉力、张力、扭转及液体动力效应的能力,考虑液体动力效应和浮力效应,分析在井筒中有钻井液时的钻柱真实受力情况。单元的刚度矩阵及质量矩阵分别与梁单元的刚度矩阵及质量矩阵类似,只需要对某些元素进行修正,乘以系数Ma/Mt。如果管柱与周围的液体有相对运动就会产生液体动力效应,PIPE59单元用Morison方程考虑这一效应。Morison方程应用广泛,在一些计算中具有重要的作用,用来计算单元上的分布载荷,以考虑流体的动力效应。

式中{F/L}d表示由于液体动力效应引起的单位长度上的载荷;CD表示法向阻力系数;ρW表示外部液体的密度;Do表示管柱实际外径;{Un}表示法向相对速度矢量;CM表示惯性系数;{Vn}表示法向加速度矢量;CT表示切向阻力系数;{Ut}表示切向上相对速度矢量。

2 计算条件

普光A井在第二次开钻井段649.6~3 036 m时采用了空气钻井,在井深2 348 m、2 602 m和2 827 m时发生了3次断钻具事故,而在0~649 m和3 036~4 300 m直井段内,采用常规钻井方式钻进,没有发生断钻具事故。采用的部分计算参数如表1所示。模型2考虑普光A井钻至2 827 m时钻具组合: 314 mm HJT537GK×0.3 m+630×731×0.43 m+ 228.6 mm双向减震器×3.76 m+631×730×0.48 m+ 228.6 mm钻铤×6根×52.29 m+731×630× 0.47 m+ 203.2 mm钻铤×6根×52.59 m+ 203.2 mm滑动消震器×2.12 m+ 127 mm加重钻杆×109.92 m。笔者对钻柱长度、钻井液密度对钻柱扭转、纵向和横向振动特性以及底部钻具组合动力响应的影响进行了分析。

表1 部分计算参数表

3 计算结果及分析

3.1 钻柱扭转振动特性分析

扭转振动是由于地层对钻头与井壁对钻柱旋转阻力的不均匀引起的。当转盘转速达到某一临界值时,钻柱可能出现扭转共振现象。钻柱的扭转振动使得钻柱处于扭转摆动的状态,钻柱内产生交变的剪切应力,造成钻具和钻头的卡钻,使钻头和钻具完全处于停止旋转状态。钻柱扭转共振时,交变的剪切应力会达到较大的数值,较大的交变剪切应力会在短时间内导致钻柱疲劳断裂[5-9]。采用计算模型1计算,主要考察钻柱长度和钻井液密度对钻柱扭转振动的影响。

3.1.1 钻柱长度对扭转振动的影响

计算结果如图3所示。从图3可以看出,随着钻柱长度的增加,整体钻柱的扭转振动固有频率逐渐减小。图3中,出现了扭转振动固有频率在1 Hz的情况,转换成临界转速为60 r/min,与实际空气钻井过程中采用的转盘转速60~70 r/min非常接近,钻柱就容易发生共振。因此,应该根据不同的钻柱长度,调整转盘转速,避免产生钻柱扭转共振。

图3 钻柱长度对钻柱扭转振动特性的影响结果图

3.1.2 钻井液密度对扭转振动的影响

考虑空气钻井和不同钻井液密度情况下的钻柱扭转振动,计算结果如图4所示。从图4可看出,伴随钻井液密度变化,钻柱扭转振动的固有频率保持不变。

3.2 钻柱纵向振动特性分析

纵向振动指的是钻柱沿其纵向的伸缩运动,在钻井作业中以两种形式出现;钻头接触井底时的垂直振动和钻头在井底弹跳。当钻头振动的频率为钻柱固有频率的整数倍时,钻柱将处于共振状态,出现剧烈跳钻[10-14]。采用计算模型1计算,考察钻柱长度和钻井液密度对钻柱纵向振动的影响。

图4 钻井液密度对钻柱扭转振动特性的影响结果图

3.2.1 钻柱长度对纵向振动的影响

计算结果如图5所示。从图5可以看出,钻柱长度的变化对钻柱纵向振动的影响变化较大。根据数据,钻柱长度由2 000 m增加至3 500 m时,第2阶固有频率由1.4 Hz变化至0.9 Hz,转换成转盘转速为84~54 r/min,空气钻井常用转盘转速在60~70 r/min,正好位于54~84 r/min的转速范围之内,钻柱产生纵向共振的概率非常高。

图5 钻柱长度对钻柱纵向振动特性的影响结果图

普光区块空气钻进时4口井在该井深附近发生钻柱断裂事故时,转速为60~70 r/min,位于54~84 r/min的临界转速范围内。现场资料显示,事故发生时,钻柱明显振动加剧,认为可能是因钻柱发生共振引起的。现场数据和计算结果的吻合说明钻柱共振确实对钻柱的断裂破坏起到了关键作用。

3.2.2 钻井液密度对纵向振动的影响

考虑钻井液对钻柱纵向振动影响,计算结果如图6所示。由图6可见,有钻井液时,纵向振动的固有频率比无钻井液时频率低很多。分析发现,钻井液密度为1.1 g/cm3时,第1~3阶固有频率比无钻井液时降低了18%左右且钻井液密度越高,钻柱的固有频率越低。

图6 钻井液密度对钻柱纵向振动特性的影响图

由于钻井液的存在,钻柱在进行轴向运动的时候,受到钻井液的黏滞作用。根据钻井液的流变特性,其密度越高,黏度越大,对钻柱轴向运动的阻碍作用越明显。可见,钻井液会对钻柱纵向振动的固有频率产生很大影响,改变纵向振动的临界转速,这种影响必须引起足够的重视。

3.3 钻柱横向振动特性分析

横向振动是指垂直于钻柱轴线方向上的振动,直接关系到钻柱的疲劳寿命,常常是引发钻柱断裂事故的主要原因。统计结果表明,横向振动对钻柱危害远比纵向振动和扭转振动大的多。横向共振可以导致共振段钻柱由自转变化为以一定的速度按反时针方向绕井眼轴线旋转的公转,产生很高的弯曲应力,加速钻柱的疲劳破坏,加速钻杆接头和套管的磨损。由于钻柱有可能是单根横向振动,也有可能多根同时发生横向振动,因此就大大增加了钻柱发生横向共振的概率。避开横向共振频率,是减小横向共振的关键[15-19]。采用计算模型1计算,主要考察钻柱长度和钻井液密度对钻柱横向振动的影响。

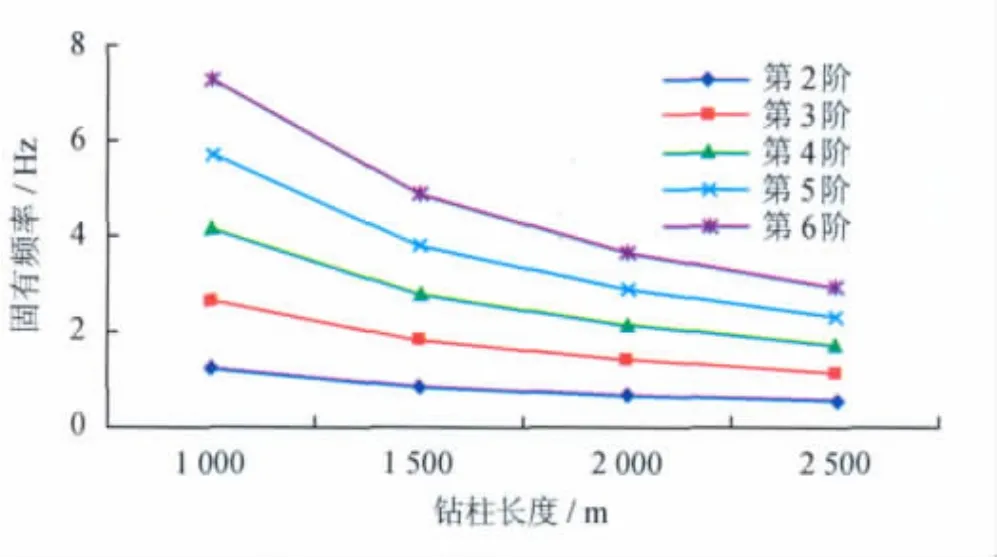

3.3.1 钻柱长度对横向振动的影响

取固有频率阶数为第46~50时的固有频率值比较,钻柱长度对振动的影响计算结果如图7所示。钻柱长度增加,其横向振动固有频率明显降低。钻柱长度的变化对直井整体钻柱横向振动特性影响非常明显。根据计算结果,把固有频率转换成转速,整体钻柱长度为500 m时,其对应转速在转盘转速60~70 r/min的固有频率有3阶;钻柱长度为800 m时,有5阶;钻柱长度为1 000 m时,有7阶;钻柱长度为1 500 m时,有13阶;钻柱长度为2 000 m时,达16阶;钻柱长度为2 500 m时,共有20阶之多。

图7 钻柱长度对钻柱横向振动特性的影响结果图

整体钻柱横向振动的低阶固有频率数值很小,各阶固有频率数值间隔很小,共振区域很宽,可选择的安全钻速范围很窄。在同等工况条件下,钻柱的横向振动特性受钻柱长度变化的影响程度,要远远大于钻柱的扭转振动和纵向振动受影响的程度。钻柱整体长度若稍有变化,钻柱横向振动的固有频率就会受到显著的影响,钻柱越长,横向振动固有频率数值越小,各阶频率间隔越小,在临界转速范围内的阶数也随之增加,钻柱发生横向共振的概率也增加。这也说明了实际钻井过程中,钻柱的横向振动是很难完全避免的,钻柱与井壁的碰撞也必然会发生。

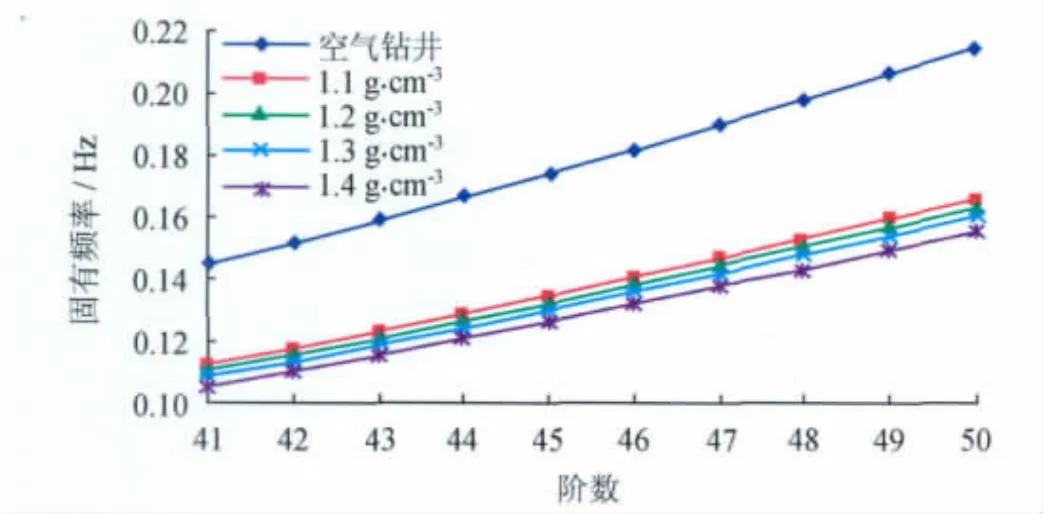

3.3.2 钻井液密度对横向振动的影响

考虑空气钻井和不同钻井液密度情况下的钻柱横向振动,计算结果如图8所示。从图8可以看出,有钻井液时,钻柱横向振动的固有频率比无钻井液时的频率要低很多;钻井液密度为1.1 g/cm3时,各阶固有频率比无钻井液时降低了28.57%左右,且钻井液密度越高,钻柱的固有频率越低。可见,钻井液的性能对钻柱横向振动固有频率的影响较大,钻井液密度不同,对钻柱固有频率的影响程度不同。另外,钻井液的阻尼作用,会对钻柱产生一个液动压力,阻碍钻柱横向振动,使得钻柱的横向振动程度和幅度都降低,避免钻柱与井壁的碰撞摩擦和钻柱横向共振。

图8 钻井液密度对钻柱横向振动特性的影响结果图

3.4 底部钻具谐响应分析

利用模型2,选取普光A井井深2 827 m时钻具组合进行计算,分析底部钻具受到周期性扰动(如由于屈曲发生的周期性震击等)时,钻柱产生的横向位移响应。计算频率范围为0~2 Hz,将有钻井液和空气钻井时各个振幅除以最大振幅,而将响应振幅进行无量纲处理,谐响应分析图结果如图9所示。

图9 普光A井底部钻具谐响应分析结果图

从图9可以看出,普光A井底部钻具组合在0.2 Hz和1.1 Hz的频率下,产生了很大的位移响应,即在转速为12 r/min和66 r/min时,钻柱很容易产生较大的横向共振,使钻柱内部产生很大的交变应力。而使用钻井液时钻柱只在频率为0.14 Hz时产生很大位移响应,对应的转速为8.4 r/min,远远小于常用转速,不会对钻柱产生实质性危害。普光A井在空气钻井时采用了65 r/min的转速,外部激励频率与使钻柱产生最大位移响应的固有频率非常接近,极易发生钻柱的横向共振,在钻进过程中,出现了3次钻柱断裂事故,理论计算与现场结果吻合。

3.5 振动频率耦合分析

空气钻井中,钻柱在井下运动时,可能是一种或几种振动情况同时存在,因此考虑将振动进行耦合分析显得更加重要。针对普光A井2 827 m时的情况,将3种振动耦合在一起考虑,结果如图10所示。

图10 普光A井井深2 827 m时固有频率耦合分析图

此钻井工况下钻柱有1阶纵向振动、1阶扭转振动和14阶横向振动,频率在0.95~1.2 Hz范围内。如果转盘转速介于57~72 r/min范围内,钻柱极易发生扭转、纵向和横向的耦合共振,钻柱在3个方向上共振产生的高额剪切应力、拉压应力和弯曲应力会交织在一起,产生数值很高的复合交变应力,此应力会远远高出钻柱的疲劳强度,很容易在短时间内导致钻柱疲劳破坏。

4 结论和建议

1)钻柱扭转振动和纵向振动固有频率数值较大,各阶固有频率之间间隔较大,可选择的安全转速范围较宽;但横向振动低阶固有频率数值很小且各阶固有频率之间间隔很小,可选择的安全转速范围较窄。

2)钻柱长度对钻柱扭转振动、纵向振动和横向振动固有频率的影响都特别明显,随钻柱变长,各阶固有频率数值变小,各阶固有频率之间的间隔变小,可选择的安全转速范围变窄。

3)钻井液性能对钻柱振动固有频率和动力安全性有很大的影响。通过对底部钻具进行谐响应分析表明,钻井液的存在使钻柱低频共振响应显著加强,而高频共振反而减弱,钻井液会使钻柱的固有振动频率发生较大改变,对钻柱的动态安全性有积极意义。

4)空气钻井钻进时,容易发生一个方向的共振或者多个方向的耦合共振,共振产生的高额交变应力,会导致钻柱在短时间内发生疲劳破坏。应根据不同的钻柱长度和钻柱组合,计算3种振动的临界转速,选择能够避开3种临界转速的转盘转速,才能避免或减少钻柱共振,降低由钻柱断裂事故引起的一系列复杂问题。

5)空气钻井时若采用常规钻井液的安全转速,可能会正好位于空气钻井中的临界转速范围内,容易使钻柱发生共振,导致钻具失效破坏。因此,进行空气钻井时,建议通过动力学分析,合理选择转盘转速,并根据井深的变化动态调整,以提高空气钻井的安全性。

[1]徐鸿志,路政,卢晓峰,等.钻井液对钻柱振动特性影响分析[J].钻井液与完井液,2010,27(4):41-43.

[2]WOLF S F,ZACKSENHOUSE M,ARIAN A.Field measurements of downhole drill string vibrations[C]∥paper 14330-MS presented at the SPE Annual Technical Conference and Exhibition,22-26 September 1985,Las Vegas,Nevada,USA.New York:SPE,1985.

[3]ALLEN M B.BHA lateral vibrations:case studies and evaluation of important parameters[C]∥paper 16110-MS pres-ented at the SPE/IADC Drilling Conference,15-18 March 1987,New Orleans,Louisiana,USA.New York:SPE,1987.

[4]CLOSE D A,OWENS S C,MACPHERSON J D.Measurement of BHA vibration using MWD[C]∥paper 17273-MS presented at the SPE/IADC Drilling Conference,28 February-2 March 1988,Dallas,Texas,USA.New York:SPE,1988.

[5]YIGIT A S,CHRISTOFOROU A P.Coupled torsional and bending vibrations of actively controlled drill strings[J].Journal of Sound and Vibration,2000,234(1):67-83.

[6]刘清友,马德坤,钟青.钻柱扭转振动模型的建立及求解[J].石油学报,2000,21(2):78-82.

[7]RAYMOND DAVID W,ELSAYED M A.Analysis of coupling between axial and torsional vibration in a compliant model of a drill string equipped with a PDC bit[C]∥paper ETCE2002/STRUC-29002 presented at the American Society of Mechanical Engineers 2002 Engineering Technology Conference on Energy,4-5,February 2002,Houston,Texas,USA.New York:ASME,2002(2):897-904.

[8]CHRISTOFOROU A P,YIGIT A S.Fully coupled vibrations of actively controlled drill strings[J].Journal of Sound and Vibration,2003,267(5):1029-1045.

[9]李子丰.油气井杆管柱力学[M].北京:石油工业出版社,1996.

[10]刘清友,马德坤.钻柱纵向振动模型的建立及求解方法[J].西南石油学院学报,1998,20(4):55-58.

[11]高岩,刘志国,郭学增.钻柱轴向振动固有频率的计算和测量[J].西安石油学院学报:自然科学版,2000,15(1):39-43.

[12]吴泽兵,马德坤,况春雨.钻柱纵向振动仿真分析[J].石油学报,2000,21(3):73-76.

[13]魏水平,况雨春,夏宇文.基于ANSYS的钻柱纵向振动有限元分析及应用[J].河南石油,2006,20(1):66-68.

[14]方鹏,江进国,沈玺.基于ANSYS软件的钻柱纵振模态分析[J].矿山机械,2007,35(5):29-30.

[15]韩春杰,阎铁,毕雪亮.钻柱横向振动规律及应用[J].大庆石油学院学报,2004,28(1):14-16.

[16]韩春杰,阎铁.对钻柱在反转情况下横向振动规律的研究[J].钻采工艺,2007,30(1):80-83.

[17]高宝奎,高德利.深井钻柱的横向振动浅论[J].石油钻采工艺,1996,18(4):8-14.

[18]曲展.钻柱在内外钻井液流共同作用下的横向振动[J].石油机械,1995,23(4):40-43.

[19]李茂生,闫相祯,高德利.钻井液对钻柱横向振动固有频率的影响[J].石油大学学报:自然科学版,2004,28(6):68-71.

Vibrating properties of the drill string during air drilling operations

Xu Hongzhi1,Wang Ruihe2,Song Yousheng1,Wang Yubin1,Hao Zhiwei1

(1.Research Institute of Engineering Technology,CNPC,Tianjin 300451,China;2.China University of Petroleum-East China,Qingdao,Shandong 257061,China)

NATUR.GAS IND.VOLUME 31,ISSUE 6,pp.66-70,6/25/2011.(ISSN 1000-0976;In Chinese)

During the process of air drilling,drill string failure is so serious as to directly raise the cost and threaten the safety.Resonance is one of the main reasons for drill string failure.So it is necessary to study the vibrating properties of drill string.Based on the theoretical study,a finite element model for drill string vibration was built and a detailed numerical simulation on the properties of the drill string in an air drilling well was done by use of the ANSYS software.The following results are presented herein in this paper.(1)The resonance range is narrow,while the inherent frequency values of torsional and axial vibrations are large.(2)The resonance range becomes wider while the inherent frequency value of lateral vibration is small and the gap between different steps of frequencies is small.(3)The properties of torsional,axial and lateral vibrations of the drill string are largely dependant on the length of the drill string.(4)The inherent frequencies of axial and lateral vibrations of drill string in air drilling are much higher compared with those of the conventional drilling.Moreover,the harmonic response analysis shows that the low frequency resonance becomes stronger and the high frequency resonance becomes weaker when drill string is in the drilling fluid environment,which has a positive impact on the drill string safety.Therefore,a proper rotary speed should be chosen according to different drill string lengths and BHAs.

air drilling,drill string,vibration,finite element model,inherent frequency,rotary speed,optimization

徐鸿志,1982年生,助理工程师,硕士;2009年毕业于中国石油大学(华东)并获油气井工程硕士学位;现在中国石油集团工程技术研究院钻采所从事钻井液与完井液研究工作。地址:(300451)天津市塘沽区津塘公路40号。电话:(022)66310586,13512018282。E-mail:xuhz.cpoe@cnpc.com.cn

徐鸿志等.空气钻井条件下钻柱振动特性研究.天然气工业,2011,31(6):66-70.

10.3787/j.issn.1000-0976.2011.06.014

(修改回稿日期 2011-03-29 栏目编辑 居维清特约编辑 杨 斌)

DOI:10.3787/j.issn.1000-0976.2011.06.014

Xu Hongzhi,assistant engineer,born in 1982,graduated from China University of Petroleum in 2009 with an M.Sc.degree,being engaged in research of drilling fluid and completion fluid technologies.

Add:No.40,Jintang Highway,Tanggu District,Tianjin 300451,P.R.China

Tel:+86-22-6631 0586 Mobile:+86-13512018282 E-mail:xuhz.cpoe@cnpc.com.cn