普光高含硫气田特大型天然气净化厂关键技术解析

2011-12-14于艳秋毛红艳裴爱霞中国石化中原油田普光分公司天然气净化厂

于艳秋 毛红艳 裴爱霞中国石化中原油田普光分公司天然气净化厂

普光高含硫气田特大型天然气净化厂关键技术解析

于艳秋 毛红艳 裴爱霞中国石化中原油田普光分公司天然气净化厂

普光气田是国内目前大规模开发的含硫量最高的高酸性气田,其天然气具有高压、高含H2S、含CO2的特点。建设处理规模120×108m3/a的天然气净化厂,面临天然气净化难度大、硫磺储运技术和安全要求高、生产工艺及安全控制复杂等诸多技术难题。目前国内尚无百亿立方米级天然气净化以及配套硫磺成型与安全储运技术。为此,在优选评价国内外先进净化工艺的基础上,确定了适合普光气田的高含硫天然气净化工艺,并首次应用了气相固定床水解COS、中间胺液冷却、MAG?液硫脱气、特大型火炬放空、液硫湿法成型等国际先进工艺和专利技术。开发了国内首例特大型散装硫磺料仓、首例5 000 m3液硫储罐、首套硫磺流水线转运以及快速定量装车系统,实现200×104t/a硫磺储运系统的全方位实时监控和安全运行。配套开发先进、灵活、可靠的生产过程控制与安全控制系统,确保整个净化厂处于安全、有效的受控状态。高含硫天然气净化关键技术应用于普光气田后,装置运行平稳,产品质量合格,各项安全保障到位。为其他大型高酸性气田的天然气净化提供了示范和借鉴。

普光气田 高含硫化氢 天然气净化 散装硫磺 存储 转运 安全控制 关键技术

普光气田是国内迄今为止发现的探明储量最大、丰度最高的特大型整装海相气田,是国家“十一五”重大工程——“川气东送”建设工程的主供气源,其硫化氢含量平均达到15%,是目前大规模开发的含硫量最高的气田。普光天然气净化厂主要负责高含硫天然气的净化以及硫磺储存运输,净化厂建成投产后,年处理天然气能力为120×108m3,生产硫磺200×104t,综合排名世界首位。开发、建设如此规模的特大型高含硫天然气净化装置以及配套硫磺成型与储运系统,形成完善的天然气净化配套技术,并且实现其安全、平稳生产,国内外尚无先例。

针对普光天然气净化厂面临的净化难度大、产品储运风险高、异常工况下放空量巨大、安全生产控制交错复杂等诸多技术难题,深入开展高含硫天然气净化工艺、200×104t/a硫磺安全储运、大型净化厂安全运行控制与应急管理等关键技术的研究与开发,加强新技术、新工艺、新装置的引进、消化、吸收与应用,形成了高含硫天然气净化、特大型硫磺安全储运及生产安全控制系列配套技术,实现了特大型高含硫天然气净化厂安全、高效、环保运行。

1 高含硫天然气净化工艺技术

1.1 高含硫天然气净化工艺优选

普光气田天然气富含H2S(15%)和CO2(8%),其有机硫含量也达到340 mg/m3以上。天然气净化后,要求产品气质量达到《天然气》(GB 17820—1999)二类气指标,硫磺质量达到《工业硫磺》(GB/T 2449—2006)一等品指标;同时满足净化技术先进、工艺成熟、操作安全的要求。为此,对WorleyParsons、Black& Veatch、Siirtec Nigi等3家国际知名天然气净化技术专利商的脱硫、脱水、硫磺回收、尾气处理及酸水汽提5个单元工艺技术进行综合评价和优选,最终形成适合普光气田的高含硫天然气净化工艺路线(图1): MDEA法[1]+催化水解脱硫脱碳、TEG法脱水[2]、克劳斯热转化+二级催化转化法回收硫磺、在线制氢还原吸收+热焚烧尾气处理与常规单塔酸性水汽提[3]。

图1 天然气净化工艺路线示意图

1.2 高含硫天然气选择性脱硫脱碳技术

1.2.1 两级吸收及级间胺液冷却工艺

针对原料气处理量大、H2S与CO2含量高,设计两级吸收塔净化工艺,应用先进的级间胺液冷却专利技术控制CO2的吸收,也就是在一级、二级吸收塔之间设置级间冷却系统,从而有效抑制CO2的吸收,同时增强H2S的均衡吸收,提高了胺液的脱硫脱碳选择性。

1.2.2 脱硫溶剂的串级吸收、联合再生工艺

净化装置中脱硫单元和尾气处理单元均采用MDEA溶液作为吸收溶剂,而尾气中 H2S含量不高。因此将尾气吸收塔的胺液与脱硫单元二级吸收塔的胺液汇合,送至一级吸收塔串级使用,提高了溶剂循环效率,胺液总循环量降低10%。同时全部溶剂由胺液再生塔联合再生,较常规设计减少1套再生系统[4],显著节省设备投资与再生能耗。

1.2.3 气相水解脱除有机硫技术

原料气中有机硫[5]含量波动范围大,但主要组成为COS,国内首次应用气相固定床水解COS专利技术,将一级净化天然气引入气相固定床反应器,在低温催化剂的作用下,COS水解为 H2S和CO2,进入二级吸收塔脱除。经过优化操作,COS脱除率可达到99%,产品气总硫含量(以硫计)小于100 mg/m3。与常规的物理溶剂吸收法[6]相比,气相水解法未添加新溶剂,无需增设溶剂再生装置,节省投资,操作简单。

1.3 单列20×104t级硫磺回收及在线制氢尾气处理技术

1.3.1 单列20×104t级硫磺回收技术

硫磺回收单元采用一段高温热转化加两段低温催化转化克劳斯工艺[7]。由于单列处理规模达到20× 104t/a,国内首次开发单体20×104t/a克劳斯反应炉,集成高温热转化、低温催化转化、先进的前馈—反馈克劳斯反应控制技术,形成单列20×104t/a特大型改良克劳斯硫磺回收技术,实现两级催化回收率大于等于95%。

1.3.2 液硫深度脱气技术

对比国内外液硫脱气工艺后,采用了MAG?液硫脱气工艺。液硫经过循环流动、冷却器冷却、脱气喷射器机械搅动,使溶解其中的H2S释放。与常规的脱气装置[8]相比,该工艺不需要额外的化学药剂和脱气风机,完全在液硫池内完成。经过优化操作,保证下游硫磺储运生产安全。

1.3.3 在线制氢还原吸收尾气处理技术

净化厂没有专门的氢气来源,在尾气加氢还原吸收工艺[7]中,采用在线加热炉发生次氧化反应,提供加氢反应所需的热源及还原气体,省去了单独的制氢装置。开发先进的在线加热炉交叉限幅次氧化燃烧控制技术,精确控制尾气在线制氢、低温催化加氢反应,总硫回收率大于等于99.8%,实现了尾气达标排放。

1.4 75×104m3/h特大型火炬放空技术

结合天然气净化装置处理规模大、联合装置之间影响小的特点,研究东西区净化装置的各种事故放空工况,开发了净化装置“保压、0.5 MPa、1.0 MPa”3级放空和净化厂东西区区域放空控制技术,突破常规12系列装置全量放空的设计思路,确定火炬系统最大放空量为75×104m3/h,满足净化装置在不同工况下的放空需求。在开停车、联锁关断工况下,应用优化的高效多点伴烧火炬头设计和双保障点火、防空气倒灌技术,实现普光气田净化厂、集气站、管线等装置最高75× 104m3/h高压高含硫放空气的完全、稳定、充分燃烧。

2 200×104 t/a硫磺安全储运技术

2.1 大型液硫储罐安全储存技术

净化厂日产液硫能力达7 000 t,按照国内在建的最大罐容2 000 m3的液硫罐设计,仍需储罐26个,占地面积过大,相应的场地平整、设备及运行成本也较高。在国内首次开发了单罐容积5 000 m3的固定式拱顶液硫储罐,突破液硫温度径向梯度限制,以全方位大型液硫储罐分组温控技术,解决了存储温度不均匀、液硫易凝固、蒸汽耗量大等难题。配套开发了罐顶固定式蒸汽爆破灭火技术与大型储罐内壁喷铝防腐技术,提高储罐的安全性能,确保10座储罐、储存总量5×104m3的特大型液硫罐区安全、稳定运行。

2.2 湿法硫磺成型技术

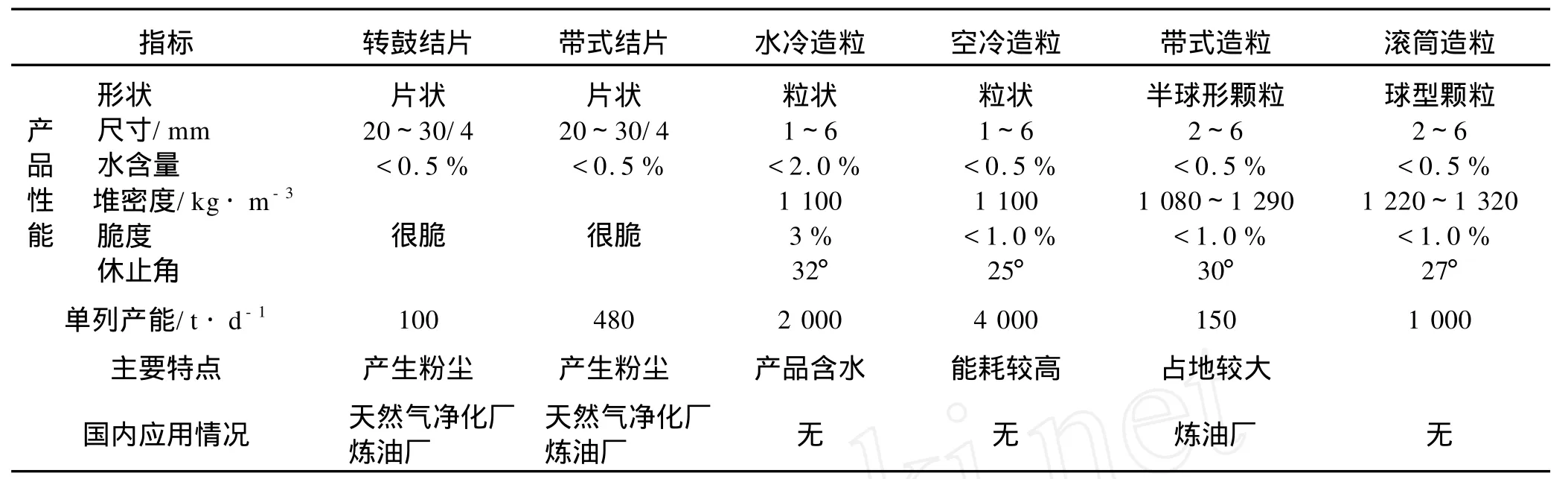

表1 硫磺成型工艺技术指标对比表

由硫磺成型工艺比较(表1)可见,净化厂若采用单列产能500~1 000 t/d的硫磺成型工艺,需10余台硫磺成型装置,占地面积大,运行及维护成本高。单列产能2 000 t/d以上工艺相互对比,空冷造粒工艺能耗高,硫磺脆度大,在运输过程中易形成粉尘,带来火灾、爆炸隐患;而经水冷造粒成型的硫磺,硬度大,含水,不易产生粉尘。因此,净化厂采用国内首套湿法硫磺成型工艺,建成4套DEVCO湿法成型机,产能360 t/h,硫磺适宜的含水量降低了生产及装车过程的粉尘,安全性能高。

2.3 散装硫磺料仓安全储存技术

针对净化厂200×104t/a硫磺生产能力,在国内首次建设了2座直径80 m、单座容量5.7×104t的特大型圆形料仓,堆料能力为500 t/h,取料能力为1 000 t/h。圆形料仓为半封闭结构,环形挡墙高15 m,料场顶部为穹顶网壳钢结构,挡墙和钢结构表面做防腐和防火处理[9],采用自然通风、机械进风[10]及湿式喷雾粉尘抑制系统,有效抑制料仓硫磺粉尘;并配备烟雾、粉尘浓度监控系统、硫磺温度监测系统、有毒气体(H2S)监测系统、电视监控和火灾探测报警系统等安防系统,对料仓进行火焰、温度、粉尘浓度、有毒气体的全方位实时监测与预警;开发料仓内火灾报警系统与自动寻的消防炮远程联动技术,配备水雾辅助灭火系统,确保消防系统灵活、可靠,提高了硫磺储存的安全性。

2.4 200×104t/a散装硫磺转运技术

硫磺转运系统由大型堆取料机、多条皮带输送机、多个转运站、相应的除尘系统、分料系统组成。各转运站设计采用不锈钢弧形导流抑尘落料管,对料流全程导流,避免了积料、挂料、堵料现象;应用抗雷导静电技术,将产生的静电及时导出,设计避雷带、避雷针,保护除尘设备免受雷击的侵害。各皮带机驱动装置均采用防爆电机,沿线设置了拉绳开关、跑偏开关、速度检测开关等保护装置,集成转运系统联锁、皮带跑偏控制、皮带速度检测、温度和粉尘检测、料流堵塞检测技术,实现200×104t/a硫磺转运系统的自动化流水线转运、无人值守、无害化作业。

2.5 快速定量装车技术

装车系统由2座高30 m的装车楼及相应的快速定量装车系统组成。快速定量装车楼是基于大型料斗秤,预先在定量仓中按集装箱标重装载,通过闸门和卸料溜槽控制,向行进中的集装箱快速卸料,实现一次性连续动态快速准确装车,装车能力650 t/h,单个集装箱装车称重误差低于0.1%。

快速定量装车系统应用液压控制、定量称重与机车自动定位技术,集成伸缩式料管装车、喷雾抑尘与粉尘回收系统,实现硫磺定量自动密闭装车,减少了粉尘飞扬,提高了装车安全性。

3 安全运行控制与应急管理技术

3.1 大型装置生产运行控制技术

由于净化装置工艺技术运行条件苛刻、测控点多、控制复杂,为确保装置安全、长周期、平稳运行,采用分散控制系统(DCS),对工艺过程进行集中控制、检测记录和报警。建立了区域独立控制与中控集中控制相结合的DCS系统构架,开发分类组织的上位组态模式,集成1 Gbps超大带宽冗余总线控制技术,实现净化厂20 000个控制点大规模生产指令数据的实时、快速交换与通讯,确保系统安全、灵敏、可靠,年稳定运行大于等于8 400 h,控制反应时间小于等于200 m s、准确率为100%。

3.2 安全联锁控制技术

从净化厂生产过程控制、危险源、风险评估、应急预案等实际出发,研究净化厂设备、单元、联合装置以及全厂东、西区域在正常生产过程中的彼此关联因素,设计气田上下游一体化紧急关断,科学划分联锁区域,设计保压、0.5 M Pa/min放空、1.0 M Pa/min放空3种分级关断模式,采用双“二选一”结构,形成安全等级高、兼容性强的四级联锁关断技术。

中心控制室设置1套SIS系统,实现一、二级关断;每套联合装置4套SIS系统实现三、四级关断;从而实现全厂、区域与各联合装置独立关断,在有效保证安全的情况下降低了环境的污染。

3.3 安全防护与应急管理技术

净化厂工艺设施中危险源、工艺失效事件种类多,工艺装置泄漏频率偏高,导致净化厂安全生产风险偏大,增加潜在的安全隐患。鉴于国内未形成完善的量化风险评价标准和规范,采用国际先进的Safety、Leak等系统对普光净化厂整体进行国内首次安全量化风险评价(QRA)。依据量化风险评价结果,指导全厂硫化氢、可燃气体泄漏监测、火灾报警、视频监控、安全逃生、应急疏散等安全控保系统科学设计、合理布局,建立了完善的安全管理与应急预案体系,实现净化厂的全方位实时监控及异常情况下的有效处置,将风险的整体等级降到最低合理可行的范围。

4 关键技术的应用效果

特大型高含硫天然气净化及配套技术在普光气田得到成功的应用。从2009年10月普光天然气净化厂第一联合装置顺利试投产以来,目前6套联合装置均已开车成功,净化装置运行平稳,主要工艺技术指标达到设计要求,净化产品气达到《天然气》(GB 17820—1999)二类气标准,硫磺质量达到《工业硫磺》(GB/T 2449—2006)一等品质量指标,实现环保生产。液硫罐区、硫磺成型、硫磺仓储、转运以及定量装车设施安全有序运行,生产控制与联锁关断系统稳定可靠,指令响应迅速,关断控制准确,全厂处于安全平稳运行状态,经济效益显著。

5 结论

普光气田天然气净化厂各联合装置、硫磺储运系统顺利投产后,产品指标合格、装置运行平稳,以实践证明了天然气净化厂关键技术应用的可靠性,为今后我国高酸性气田大型天然气净化厂的开发、设计和建造提供了宝贵的经验和良好的借鉴。

1)MDEA法+催化水解脱硫脱碳、TEG法脱水、克劳斯热转化+二级催化转化法回收硫磺、在线制氢还原吸收+热焚烧尾气处理与单塔酸性水汽提工艺,满足普光气田大规模高含硫天然气净化的要求,产品质量合格,尾气排放达标。

2)硫磺大型机械化仓储、流水线转运、自动快速定量装车、铁路集装箱外运技术首次有机整合应用于硫磺储运系统,形成的200×104t/a硫磺安全储存技术,能够实现超大规模硫磺储运系统的全方位实时监控和安全运行。

3)开发的大型净化厂安全运行控制与应急管理技术,生产控制与联锁关断系统稳定可靠,指令响应迅速,关断控制准确,满足净化厂安全生产控制要求。

[1]王开岳,徐德明.四川天然气净化及硫磺回收工艺技术近况[J].硫酸工业,1990(3):34-38.

[2]张良,刘勇,韩超.三甘醇脱水装置影响因素定量分析[J].内蒙古石油化工,2010,36(8):24-27.

[3]刘玉峰,王春梅,生旺泉.酸性水汽提与硫磺回收装置的处理工艺[J].石油和化工设备,2009,12(12):51-54.

[4]符秀兰.脱硫溶剂MDEA的再生工艺[J].硫磷设计与粉体工程,2007(4):30-33.

[5]温崇荣,马利,常宏岗.川东北高含硫天然气脱硫净化技术研究[D].重庆:重庆大学,2000.

[6]章建华,沈本贤,刘纪昌,等.高酸性天然气中有机硫在溶剂吸收中的选择性研究[J].石油与天然气化工,2009,38 (3):203-206.

[7]王开岳.天然气净化工艺:脱硫脱碳、脱水、硫磺回收及尾气处理[M].北京:石油工业出版社,2005.

[8]吴炜.液硫脱气装置:中国,200520035063.7[P].2006-09-06.

[9]刘焰.硫磺仓库防火设计分析[J].硫磷设计与粉体工程, 2003(4):4-6.

[10]桂伟东.从两起硫磺燃烧事故探讨防火防爆安全措施[J].化工安全与环境,2003(28):11-14.

An analysis of key technologiesapplied in a super-large natural gas condition ing plant in the Puguang Gas Field

Yu Yanqiu,M ao Hongyan,Pei Aixia

(N atural Gas Conditioning Plant,Puguang B ranch of Zhongyuan Oilf ield Com pany,Sinopec,Dazhou,Sichuan 635000,China)

NATUR.GAS IND.VOLUM E 31,ISSUE 3,pp.22-25,3/25/2011.(ISSN 1000-0976;In Chinese)

The Puguang Gas Field is one of the large-scale developed sour gas fieldsw ith the highest content of H2S so far in China, w here natural gases containing H2S and CO2have been found under high p ressure and high temperature.It is unp recedented in Chinese histo ry to build such a super-large natural gas conditioning plantw ith the p rocessing capacity of 120×108m3/a,so a great challenge has to bemet due to all kindsof technical difficulties in dealing w ith high-H2Snatural gases,sto ring and transporting the sulfur p roducts,comp licated p roduction and safety control,and so on.In view of this,based on an op timization analysis of the advanced gas purification technologies at home and abroad,an adap table technology was determined fo r dealing w ith high-H2S gases in the Pu-guang Gas Field,and many internationalmodern and latest patented technologies were first adop ted such as the gas-phase COS Hydrolysis Process,MAG?Liquid-Sulfur Degassing Process,Interstage Amine Cooling,Gas Venting through Extra-Large Size Flare, and Wet Molding Process of Liquid Sulfur.A few reco rds in China have been thusmade by the first super-large size of bulk sulfur bunker,the biggest 5000 m3liquid sulfur storage tank,the first set of sulfur transfer assembly line as well as the first set of quick and quantitative sulfur-loading system,all of w hich have helped realize full-range and real-time monitoring and safe operation of the w hole sulfur storage and transfer system w ith the capacity of 200×104t/a.Moreover,another two modern,flexible and reliable system s have also been developed fo r the p roduction p rocess and safety control to guarantee the w hole huge gas conditioning p lant under safe and smooth operation.With all those key technologiesapp lied to the p rocessing of high-H2Sgases in the Puguang Gas Field,the w hole p lant is running stable and smoo th,w here the p roducts are all qualified,and safety monito ring and control are all in p lace at any time.This successful experience is of great value in demonstration and reference for the gas conditioning in other similar large sour gas fields.

Puguang Gas Field,high H2S content,nature gas purification,bulk sulfur,storage,transfer,safety control,key technology

国家“十一五”科技重大专项“四川盆地普光大型高含硫气田开发示范工程”项目(编号:2008ZX05048)。

于艳秋,1971年生,高级工程师,硕士;长期从事天然气净化技术、科技研究工作。地址:(636156)四川省达州市宣汉县土主乡普光分公司生产管理中心507室。电话:(0818)4736822。E-mail:puguangyyq@yahoo.com.cn

于艳秋等.普光高含硫气田特大型天然气净化厂关键技术解析.天然气工业,2011,31(3):22-25.

10.3787/j.issn.1000-0976.2011.03.006

2011-01-28 编辑 赵 勤)

DO I:10.3787/j.issn.1000-0976.2011.03.006

Yu Yanqiu,senio r engineer,bo rn in 1971,holds an M.Sc.degree,being engaged in research on gas purification technologies.

Add:Room 507,Production and Management Center of Puguang Branch,Tuzhu Tow nship,Xuanhan County,Dazhou,Sichuan 636156,P.R.China

Tel:+86-818-4736 822 E-mail:puguangyyq@yahoo.com.cn