电驱动道路车辆 动力锂离子电池系统力学环境试验和要求

2011-12-12上海市质量监督检验技术研究院卢兆明王沈敏上海工业自动化仪表研究院史晓雯

文 | 上海市质量监督检验技术研究院 卢兆明 王沈敏上海工业自动化仪表研究院 史晓雯

电驱动道路车辆 动力锂离子电池系统力学环境试验和要求

文 | 上海市质量监督检验技术研究院 卢兆明 王沈敏上海工业自动化仪表研究院 史晓雯

本文是电驱动道路车辆动力锂离子电池的试验和要求标题下的力学环境部分。结合国标转化过程和实验室能力验证经历,将力学环境试验方法和要求作描述和解释。供实验室和相关产品的供需方双参考。

锂离子;动力电池;电驱动道路车辆;力学(机械)环境试验

1.离子动力电池的力学环境试验

1.1.准系

ISO/IEC关于电驱动道路车辆用动力锂离子电池的备忘录指引,由ISO 12405系列对应的是动力锂离子电池组和锂离子电池系统;IEC 62660系列则针对动力锂离子电池芯组成试验规范标准系。在此标准系中,包括环境试验、电性能试验、安全性试验等内容。本文讨论的内容是锂离子动力电池芯、电池组合电池系统的力学(机械)环境试验和要求。

标准系中的振动和机械冲击等力学(机械)环境试验的试验方法应遵循IEC 60068-2 _GB/T 2423环境试验方法的规定。标准系对电池芯、电池组/系统按不同的应用和类别分别给出了严酷度等级、加载要求和判定的具体规定。

1.2.验项目简介

电池芯、电池组/系统的力学环境试验包括振动试验和机械冲击试验。电池芯在机械冲击试验中包括的碾压试验,将与加严力学环境试验一起归在安全性试验介绍。

电驱动道路车辆用动力锂离子电池芯、组和系统分别由能量型应用(BEV,纯电池驱动)和功率型应用(HEV,混合驱动)。在力学(机械)环境试验中,两种应用的试验程序和要求有所不同。在本文中接受试验的离子电池芯、组和系统都称为“样品”,对样品的供/受电体称为“负载”。

2.池组/系统的振动试验和要求

本试验检查由振动引起电池组/系统的故障和损坏。由路面起伏和驾驶引起车身产生的振动是随机振动。主要失效是破损和电气连接缺失。本试验也可适用于电池组子系统。

电池组/系统的振动试验有2种情况。

大质量的电池组/系统,试验频率上限到200 Hz,但振动试验应在三个轴向依次进行。ISO 12405为此给出了振动试验的参数和严酷度等级、叠加的温度环境条件。

表1.轴向试验的功率谱密度(PSD)值

电池组或电池系统上使用的小质量(相应通常用于车辆上的电气和电子装置)且与电池组/系统分离安装的电气和电子装置。其振动试验的参数和严酷度等级和叠加的温度环境条件,参照ISO 16750-3中,安装在弹性质量(车身)的试验条件。

2.1.质量的电池组和电池系统

设计安装在弹性质量(车身)的受试样品,给出的试验参数是有效的。受试样品应安装在如同装车状态的试验夹具上经受试验,且符合GB/T 2423.43_IEC 60068-2-47给出的要求,参考文献3。

振动试验应在三个轴向依次进行,如果用户与供应商间没有其他协议,试验应从垂直(Z)轴向开始;接下来是横(Y)轴向;最后是纵(X)轴向。

在每个轴向用随机振动应力作用在受试样品上的持续时间为21h。如果同时用2个同样的受试样品在同一轴向上进行试验,持续时间可以缩短到15h;如果同时用3个同样的受试样品在同一轴向上进行试验,持续时间可以缩短到12h。

本试验用5-200Hz频率范围的功率谱密度(PSD)分别应用于三个轴线方向振动控制(PSD_垂直_Z;PSD_水平_横向_Y;PSD_水平_纵向_X)。如果,受试样品设计安装位置低于车辆乘员舱,乘员舱底部横向Y谱的PSD_水平_横向_Y值有所减小。

2.1.1.验程序

本试验按照GB/T 2423.56_IEC 60068-2-64,见表1或按用户和车辆实际应用要求。

下列参数应得到保证:

- 频率容差 1.25 ± 0.25 Hz;

- 系统误差在 ± 3 dB 内;

- 当容差超出 ± 6 dB 时,相适应的预警值/关机值。

电池组或电池系统的全寿命设计,作为假定考虑了温度的影响,因此,电池组或电池系统振动试验(每个轴向空间的时间)中应叠加温度曲线,见表2。

表2.续时间和环境温度

表3.SD值和频率

表4.度循环的温度与持续时间

Tmin和Tmax应由供应商与用户协议确定。若无协议,则取值为:Tmin= -40℃;Tmax= 75℃。

-预处理 在振动试验前,应通过2个规定的标准循环(SC)评估受试样品的容量。在振动开始前,能量型应用调整SOC用C/3放电至50%,功率型应用调整SOC用1C放电至50%。

-恢复 在振动试验后,应通过2个规定的标准循环(SC)评估受试样品的容量。

电池组/系统的标准循环(SC)和调整(SOC)程序将在电性能测试篇介绍。

2.1.2.求

要求在振动试验过程中,不应出现破损和电气连接缺失。

处于运行状态时,主连接器应在连接状态。

运行模式按ISO 16750-1规定的3.2时,功能状态按A级(见ISO 16750-1);其它运行模式时,应达到C级,即在试验中装置/系统所有一个或多个功能未按设计要求,但试验后所有功能自动回复常规运行。

应包括的数据:

-- 在试验中,DUT的正、负极端子电压交叉;

-- 绝缘电阻,DUT外壳与正极电极间、DUT外壳与负极电极间;

-- 试验前和试验后,能量型受试样品室温下C/3容量(2nd 标准循环C/3容量的每种情况);功率型受试样品为1C容量。

2.2.质量 电池组和电子系统的电气/电子装置

2.2.1.验程序

给出的试验参数是按照受试样品设计安装在车辆的弹性质量(车身)上的情况。如果在车上使用安装的区域不同,规定的要求与下列试验程序不符,试验应按ISO 16750-3中在车辆其他区域安装的数据,或按照车辆运行负载实装实测所得的数据进行。

预处理和恢复要求与2.1相同。

试验按照GB/T 2423.56_IEC 60068-2-64进行随机振动试验。在受试样品的每个轴向的试验持续时间为8h。

加速度均方根(RMS)值应为27.8 m/s²,功率谱密度(PSD)及频率范围见图2和表3。

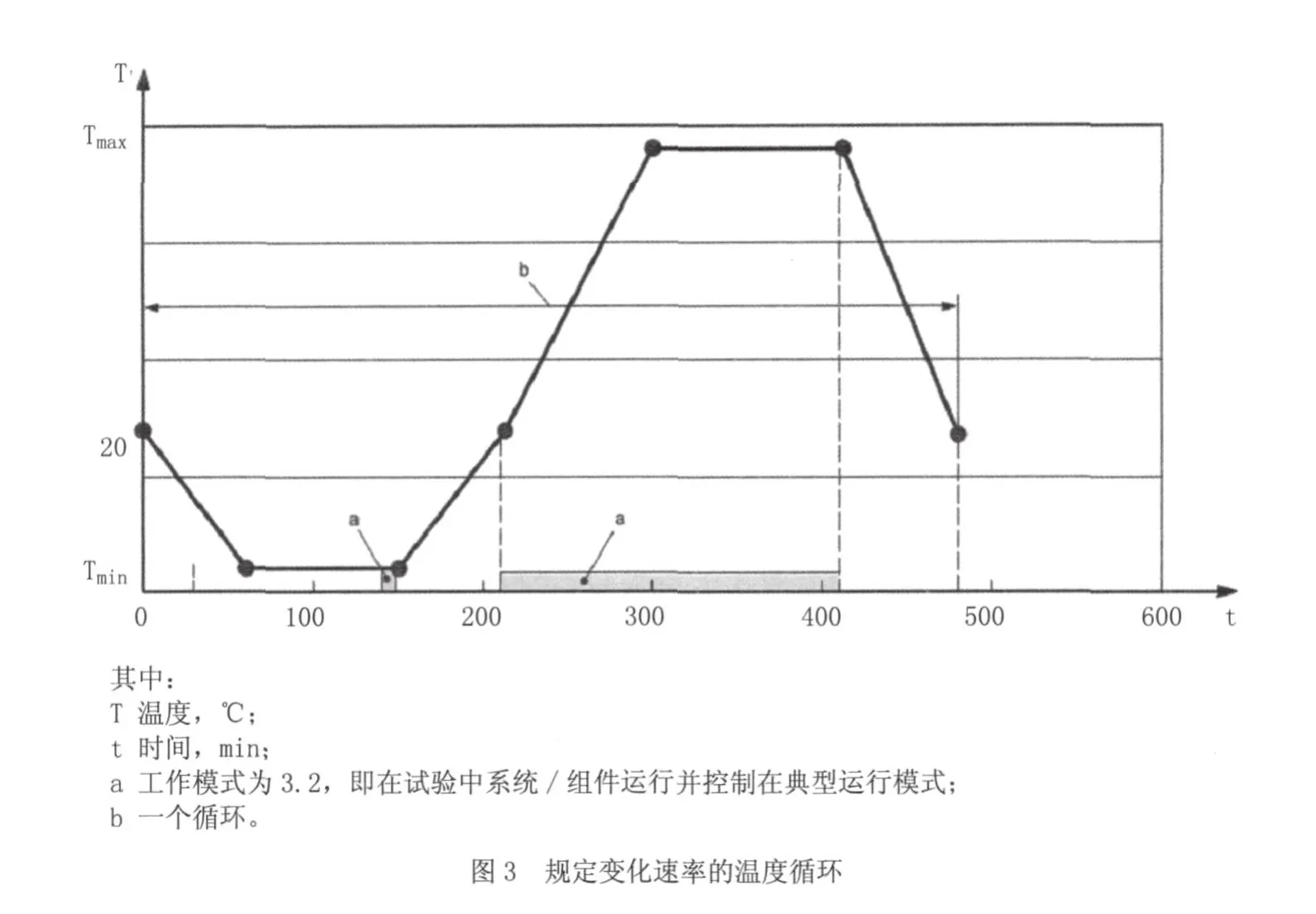

本试验按ISO 16750-4曲线叠加温度环境条件,试验最低温度Tmin;最高温度Tmax,图3。

温度循环试验按IEC 60068-2-14_GB/T 2423.22,试验Na的要求进行。

考虑到受试样品上可能的凝露,周期长的电气运行宜在20℃温度启动。在Tmin启动的长时间运行应防止电功率耗散产生的凝露。

试验过程中,不允许对试验箱空气进行辅助烘干。

2.2.2.求

要求在振动试验过程中,破损和电气连接缺失都不应出现。

运行模式按ISO 16750-1规定的3.2时,功能状态按ISO 16750-1定义的A级。即在试验中系统/组件运行并控制在典型运行模式;即在试验中和试验后,电池组/系统所有功能按设计要求。

其他运行模式时,应达到C级,即在试验中装置/系统所有一个或多个功能未按设计要求,但试验后所有功能自动回复常规运行。

试验前和试验后,能量型受试样品室温下C/3容量(2nd 标准循环C/3容量的每种情况);功率型受试样品为1C容量。

3.池芯的振动试验和要求

本试验采用设定的装车情况受到的振动,检查电池芯的响应特性。

3.1.验按下列要求进行

-- BEV应用的电池芯调整SOC到100%;HEV应用的电池芯调整SOC到80%;预处理步骤详见参考文献2的4章a)款;

-- 按GB/T 2423.56_IEC 60068-2-64规定的随机振动试验方法进行试验。电池芯的每个轴试验持续时间为8h;

表5.验结果描述

-- 振动试验谱参数与2.2章相同,加速度均方根值应为27.8 m/s2;最高频率应达到2000Hz。图2和表3给出了功率谱密度(PSD)与频率关系。

3.2.验结果

试验应进行下列测量,并记录试验结果:

-- 在试验开始和结束时,电池芯的电压和容量;

-- 应按表中定义进行规范化表述,照片可作为试验结果相关的材料。

4.池组/系统的机械冲击试验和要求

本试验适用于安装在车身或车架刚性点的电池组和电池系统。

冲击负载情况考虑为车辆高速行驶中越过路边石头。失效模式为元件因高加速度导致的机械损坏。

本试验适用于电池组和电池系统,也可以适用于电池组和电池系统的子系统

4.1.验

本试验按照ISO 16750 -3要求,见表6,或由用户和车辆使用要求确定的试验谱进行。

本冲击试验提供的加速度应该与装车实际出现的方向一致。如果实际装用的方向未知,则应在受试样品3个轴向的6个方向依次进行试验。

-- 预处理 在振动试验前,应通过2个规定的标准循环(SC)评估受试样品的容量。在振动开始前,能量型应用调整SOC用C/3放电至50%,功率型应用调整SOC用1C放电至50%。

表6.械冲击试验参数

表7.械冲击试验参数

-- 恢复 在振动试验后,应通过2个规定的标准循环(SC)评估受试样品的容量。

电池组/系统的标准循环(SC)和调整(SOC)程序将在电性能测试篇介绍。

受试样品处于运行模式时,应连续监视受试样品的温度和电压测量点。

4.2.求

功能状态应符合ISO 16750-1规定的A级。

测试数据应包括:

-- 试验过程中所有测量点测得的温度和电压;

-- 绝缘电阻,受试样品外壳与正极电极间、受试样品外壳与负极电极间;

-- 试验前和试验后,能量型受试样品室温下C/3容量(2nd 标准循环C/3容量的每种情况);功率型受试样品为1C容量。

5.池芯的机械冲击试验和要求

本试验采用设定的装车情况受到的机械冲击,检查电池芯的响应特性。

碾压(Crush)试验,将在安全性试验篇介绍。

5.1.验按下列要求进行

-- 预处理 BEV应用的电池芯调整SOC到100%;HEV应用的电池芯调整SOC到80%,参照参考文献2中,4章a)款的方法。

-- 本试验按照ISO 16750-3的规定和表3给出的参数进行。按照装车实际承受机械冲击的方向施加试验的冲击加速度。如果,装车实际承受机械冲击的方向未知,电池芯应在所有6个方向上经受试验。

-- 表7给出了电池芯的机械冲击试验参数,供需双方可以协议更更高的严酷度要求。

5.2.验结果

测试和记录的数据应包括:

-- 在试验开始和结束时,电池芯的电压和容量;

-- 按3章b)款,描述规定的电池芯受试后的状态。

6.述

6.1.标准系引用的IEC 60068-2环境试验标准系列,与GB 2423是IDT等同采标的关系。可能在版本上又不对应,但涉及本文标准系的内容全部适用。需要指出的是,GB 2423.22 _IEC 60068-2-14试验N:温度变化,要求的温度变化速率容差有新的要求,参考文献2。

6.2.样是锂离子电池的电化学特性,当锂离子电池单元经受振动或冲击时,装容的材料及介质因相互挤压而温度升高。较为严重的情况下发生泄漏是可能的,极端情况也不能排除爆炸的可能。

6.3.离子电池的电化学特性,在充/放电工作状态自身有发热现象,在过电压和过电流状态下发热会加聚。锂离子在过热的状态下可能导致爆炸。一般设计温度的控制应在130℃ -135℃范围。在温度变化试验和高温试验中,如果对受试样品加载,可能会出现过热。在试验中,要求同时记录箱内温度、样品本体温度和工况是很重要的信息。能连续记录更好。

6.4.振动叠加温度变化试验和机械冲击试验中,如果对受试样品加载,出现泄漏,甚至爆炸是有先例的。首先在试验箱内应有预防措施,如防护罩、网,以及试验箱对电解液的防护;还应有实时的记录,包括爆炸的现状、时间、残骸、秤重。有实时影像记录则更好。机械冲击试验中,还应注意试验人员的自身防护。安全性试验篇还将详细介绍。

6.5.力电池的能量型应用于纯电池驱动车辆。混合动力车辆分为2种情况,一种是将电池驱动作为内燃机驱动的功率补充;另一种是在动力电池容量下降到一定程度,如80%-60%时,启动内燃机发电,向车载动力电池充电,起到增程的效果。前一种情况是典型的功率型应用,有内燃机工作的影响;后一种情况,动力电池虽然是能量型应用,但也可伴有内燃机工作的振动影响。内燃机的振动影响要素可参考ISO 16750-3,同时也要考虑到电池组/系统的装车位置与内燃机振源的关联程度。

6.6.于冲击试验采用的是半正弦波,在同一轴线的两个方向上的冲击能量并不对称。因此,每个轴线需要有正反2个方向进行机械冲击试验。3个互相垂直的轴线,共有6个试验方向。参考文件6对经受机械冲击试验在环境试验系中的顺序位置和样品的分布。

6.7.实际装车使用中,可能经受冲击的方向是有限的。比如,车门上的元件,在关门时的冲击是单方向的。标准规定,对电池组/系统,可以确定承受冲击方向的样品,就在指定方向上施加试验冲击。对指定方向进行冲击试验的样品,应作明确的文职描述和实物标识,在试验记录和报告中应有现场照片。这些内容,在GB/T 2423_IEC 60068-2的新版文本中已有规定,参考文件7。

6.8.量型动力锂离子电池组/系统,无非安装在车辆的发动机舱、后备箱和轿厢(乘员舱)的底部。一般讲固定在车辆悬挂的上方,厢或梁结构上,刚性安装。在振动试验台和冲击试验台的刚性台面上安装,要考虑刚性连接。对几十,乃至上百公斤的电池组/系统用辅助压板或其他方式固定,是不可能实现真正的刚性连接的。最合理的安装是,用装车的连接方式和构件,直接固定在试验台台面上。

6.9.分离在动力锂离子电池组/系统壳体外的电池控制单元(BCU),或其他有自身功能的电气电子装置/元件,应按“小质量”要求或按其装车的位置从ISO 16750-3中列出的规定确定试验参数;安装问题可参阅参考文献3。

6.10.定电池芯的试验方向,尚有可能,但要与试验台台面刚性连接应有所考虑。电池芯自身带安装,如插槽、锁扣,应充分利用。对高分子材料壳体结构的电池芯,在试验台刚性台面上安装时,要考虑到安装对样品可能产生的安装应力,这是要尽量避免的。

6.11.航空、运输行业对锂离子电池产品也有专门的安全性试验要求,有些试验比本标准系严酷,如参考文献5。

6.12.列环境试验的顺序/程序可以参考ISO 16750-1和参考文献6。

[1] 电驱动道路车辆 动力锂离子电池的试验和要求。环境技术(双月)2011第3期;

[2] 电驱动道路车辆 动力锂离子电池系统气候环境试验和要求。环境技术(双月) 2011第4期;

[3] 道路车辆电气和电子设备在振动冲击等动力学试验中等安装。环境技术(双月) 2009第4期

[4] 车载电子电器设备的温度变化试验。环境技术(双月) 2009第5期;

[5] 锂电池运输安全性试验--解读联合国危险货物运输建议书(UN 38.3部分)。上海标准化(月) 2008第7期;

[6] 道路车辆 电子设备环境试验顺序的方案设计。 上海标准化(月) 2010第4期;

[7] GB/T2423(相关部分)。电工电子产品环境试验 (IEC60068-2, IDT);

[8] ISO16750(相关部分)道路车辆-电子和电气设备环境条件和试验环境技术(双月) 2007第1-6期。(国标转化制订项目编号:20068337-341)

[9] ISO/DIS 12405-1 Electrically propelled road vehicles — Test specification for lithium-Ion traction. Battery systems —Part 1: High power applications

[10] ISO/DIS 12405-2 Electrically propelled road vehicles — Test specification for lithium-Ion traction. Battery systems —Part 2: High energy applications

[11] IEC 62660-1:2010 Ed1.0 Secondary lithium-ion cells for the propulsion of electric road vehicles- Part 1: Performance testing

[12] IEC 62660-1:2010 Ed1.0 Secondary lithium-ion cells for the propulsion of electric road vehicles- Part 2: Reliability and abuse testing

[13]锂离子电池-应用与实践。 化学工业出版社,吴宇平 戴晓兵 马军旗程预江

Electrically Propelled Road Vehicles —Mechanical Environmental Testing Conditions and Requirements for Lithium-Ion Traction Battery Systems

This article mainly focuses on the mechanical environmental testing requirements for lithium-Ion traction batteries used in electrically propelled road vehicles. The article gives an explanation and description of the climatic environmental testing methods and requirements based on the author’s national standard conversion and proficiency testing experience. The article can be referred to for laboratory staff and supplying or demanding parties of related products.

lithium-Ion;traction battery;electrically propelled road vehicles,EV;mechanics (mechanical)environmental testing

卢兆明,全国环境条件与环境试验标准化技术委员会(环标委)机械分技会(SAC/TC8 /SC1_IEC /TC104)、全国汽车标准化技术委员会电子与电磁兼容分技委(SAC/TC114/SC29_ISO/TC22/SC3)委员、高级工程师;GB/T 2424.26、GB/T2423 系列标准第 5、10、15、39、43、48、55、56、57、58、101等部分制修订和ISO16750系列和ISO 20653标准国标转化制订项目的主要起草人。著有《道路车辆 电气及电子装备的环境试验和要求》中国标准版。

胡红辉,全国环境试验标准化技术委员会气候分技会(SAC/TC8/SC2_IEC/TC104)委员,工程师。

沈海舟,电子附件性能及环境试验工程师。