深水海底管道屈曲试验数据采集技术研究

2011-12-11林镇诗余建星王永更景海泳赵羿羽张贵珍

林镇诗,余建星,王永更,马 骏,景海泳,赵羿羽,李 妍,张贵珍

(天津大学a.建筑工程学院;b.港口与海洋工程教育部/天津市重点实验室,天津300072) ①

深水海底管道屈曲试验数据采集技术研究

林镇诗a,b,余建星a,b,王永更a,b,马 骏a,b,景海泳a,b,赵羿羽a,b,李 妍a,b,张贵珍a,b

(天津大学a.建筑工程学院;b.港口与海洋工程教育部/天津市重点实验室,天津300072)①

为了观察深水海底管道屈曲试验过程中管道的屈曲进程和测量管道在屈曲变形过程中的应变,设计和完善了一种适用于深海海底管道屈曲试验数据采集的工艺流程和方法。数据采集工作的重点是保护应变片并使其在模拟深海环境中能够正确输出试验数据,同时可以实时监控试验压力等数据。试验结果表明:研制出的深水海底管道屈曲试验数据采集技术和方法可行、有效。

深水;管道;应变;试验

深水海底管道屈曲试验数据采集技术是深水海底管道屈曲试验必备的技术,而深水海底管道屈曲试验是了解深海管道屈曲必不可少的一部分。管道屈曲失效是深海海底管道失效中最严重、最普遍的问题[1]。已有一些文献对管道的性能及几何缺陷、残余应力、非均匀地应力等因素对管道强度的影响进行了分析[2-6]。现有理论和数值模拟还不能很准确地预测因运输、管道铺设等原因而导致管道产生各种缺陷的屈曲失效行为[7]。因此,进行深海海底管道屈曲试验对理解深海管道屈曲行为十分重要,而且也是相关理论和数值模拟方法的验证和补充[8]。但要在深水甚至相当于几千米水深的压力下观测到深海屈曲试验的数据,必须用新的防护和抗压方法。

根据试验需要,本文给出了适用深海海底管道屈曲试验数据采集工艺和方法,避免在超高水压情

1 防护与抗压工艺研究

深水海底管道屈曲试验数据采集技术主要分为粘贴工艺、防水与抗压工艺、数据采集技术3部分。工艺的难点在于防水和抗压。

对于深水,由于高压及高压状态下水具有很强的渗透力且水的导电性,在深水中对应变片防水具有特殊要求。现在行之有效的方法是加防护胶,而防护胶会产生附加应变,应变片在高压情况下也容易被损坏。同时,要向外正确输送出试验数据,应变片必须和导线相连接,导线和接口处的防护也是一个难点。因此,进行深水海底管道屈曲试验数据采集要解决好应变片的防水与抗压及导线的防护。

1.1 防护胶对应变的影响

首先不考虑水压的影响,先在等强度梁测试加防护胶与不加防护胶应变及加各种防护胶对应变的影响[9]。

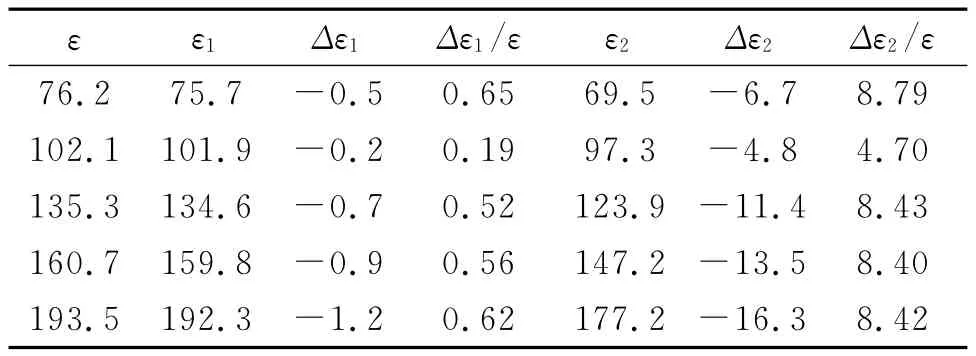

选择具有较大弹性模量的蜜月胶和较小弹性模量的硅胶做应变片的防护胶,与没加防护胶的应变片进行对比。严格按照粘贴工艺要求做好应变片粘贴及对应变片涂上防护胶,并做好应变片温度补偿等;同时,应变片的位置要对称,使数据更具有对比性。考虑加防护胶引起应变片灵敏度的影响,相同挠度下不加防护胶、加硅胶和蜜月胶的试验结果如表1。

表1 防护胶对应变的影响试验结果

由表1可以看出,用弹性模量较大的蜜月胶做防护胶对应变有明显的影响,即引起较大附加应变;但弹性模量较小的硅胶对应变的影响较小,只有约0.6%。经多次及不同应变大小的试验得出的结果基本一致,故选择弹性模量较小的硅胶作为内防护胶。对于加防护胶后,为了更好地反映真实应变,根据试验数据分析可对实测的数据进行修正。

试验只考虑了防护胶对应变片引起的附加应变的影响,而没有考虑到高压水的强渗透力对绝缘的影响及在高压水对应变测量的影响。

1.2 高压水强渗透力对绝缘的影响

为了观察高压水的强渗透力对绝缘的影响,设计了4组试验进行对比,应变片粘贴在Q235B碳钢试验块上(100mm×100mm×10mm)。试验在压力容器里进行,压力每增加2MPa测量1次绝缘电阻,试验前测量绝缘电阻>100MΩ。为了方便观察试验,加压速度不宜过快。

1.2.1 第1组试验

涂2层硅胶,第2层硅胶等第1层硅胶固化后再涂,并全部覆盖第1层硅胶。试验加至20MPa(2 000m水深)后绝缘阻值没有明显变化,说明高压水没有渗透到应变片。为了观察高压水渗透情况,把试验块放置2d后观察,发现未涂防护层部分基本锈蚀,用工具打开最外层防护胶,发现已有锈点渗透,而且已开始渗透到第1层防护胶,但未渗透到里层。说明涂2层硅胶有一定的防潮效果但值得忧虑。

1.2.2 第2组试验

第1层防护胶是硅胶,第2层防护胶是蜜月胶,试验方法同第1组。试验加至20MPa后绝缘阻值没有明显变化,且2d后观察发现外层防护胶已有锈点渗透,但只是一小部分,没有渗透到里层的防护胶。说明蜜月胶的防潮性比硅胶好。在试验过程发现其零点漂移值比第1组小,说明蜜月胶比硅胶能在一定程度上减少水压对应变片的影响。

1.2.3 第3组试验

第1层防护胶是硅胶,第2层防护胶是蜜月胶,第3层防护胶是硅胶,试验方法同上。发现只在最外层防护胶出现锈点,而没有渗透到第2层防护胶,说明第3组防护很理想。

1.2.4 第4组试验

在第3组的基础上加1个钢防水盒,压力不大时其零点漂移比第3组有所减少。但在高压水作用下,钢防水盒和橡胶膜容易破裂或失去稳定,容易在测点处引起附加的弯曲应力,影响测点的应变场。且结构复杂,使用麻烦,密封亦不可靠[10]。

1.3 高压下应变测量的补偿

应变片在高压下由于压力效应会造成误差,同时压力效应和温度效应总是在一起,可采用内补偿法消除和修正其效应[11]。补偿应变片与工作应变片须靠得近,这样温度变化相同,温度补偿比较好。由于补偿块上的补偿应变片与工作应变片的受压力相同,因此压力效应得到补偿。

1.4 高压水下应变片与导线的选择

在做高压水的强渗透力对绝缘的影响试验时发现,当压力较大时普通应变片常常容易损坏。故需采用具有耐压、质量良好的应变片,而且应变片自带的引出线有很好的绝缘效果,在高压情况下能更好做防潮工作。但其成本较高,是普通应变片的几十倍。

应变片的引线是通过引线密封装置引出深水压力舱的,因深水压力舱的引线密封装置一旦密封,除特殊情况不宜再打开。故导线必须能承受反复加压、泄压及高压情况而不损坏。所以导线必须选择高强度漆包线或带有聚氯乙稀外皮的导线,同时要涂防水层。

2 工艺流程和方法

试验前期研究解决了深海海底管道屈曲试验数据采集的工艺流程和方法中的重点难点问题。根据研究可以提出下面的工艺流程和方法。

2.1 试验管件选取与清理

好的试验管件选取方案可方便结果对比,实现对后续试验的整体优化。

选好试验管件后要进行清理,对试验管件进行整体清扫的目的是除去试验管件表面浮土、微尘、表面浮锈和严重锈斑等,避免影响后面粘贴应变片工作。

2.2 粘贴工艺

2.2.1 粘贴应变片前准备

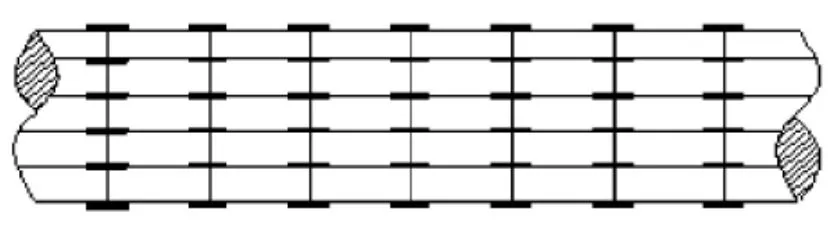

首先确定测量点在试验管件的布置情况,然后做好画线定位工作。本试验的管件测量点布置如图1所示。画线定位做好后要进行统一标号,方便后面的工作。

图1 测点布置

定位工作做好后,大致标出打磨区域并打磨,打磨到手感光滑、视觉明亮、没有黑点等。

经过打磨后已经把上面画的线打掉,故需要用尖利的工具准确画出应变片的位置。画线不宜太深也不宜太浅,尽量一道画过去完成,但要求划痕清晰。

为了把再画线划出的棱角打掉和使贴片更加牢固、位置更正,需用砂纸再打磨,打磨完后清洗干净。

2.2.2 粘贴应变片

粘贴应变片是整个贴片过程最为关键的步骤,对能否采集到正确的应变数据有绝对的影响。本试验所采用的应变片是特制的耐压应变片。贴应变片前需要测定应变片阻值并按阻值大小分类。以每个截面贴10个应变片为例,每组分13个应变片,2个用作补偿片,留1个备用。每组应变片的阻值控制在0.1Ω误差以内。分应变片要在同一个时间段完成,避免温度对应变片阻值的影响。要严格按照粘贴应变片的工艺要求进行粘贴和固化等。

2.2.3 粘贴接线端子与焊引出线

接线端子要求要有很好的绝缘性。接线端子离应变片5~8mm,位置在应变片引线那一端,方向和应变片的方向保持一致。

在焊引出线前准备好长度约15cm的小导线,用于应变片与舱体引出线的连接。

应变片及其接线端子牢牢粘固在管壁后,就可以为应变片焊接引出线。焊好应变片的引线,在接线端子上焊小导线做应变片新的引出线,注意焊点要光滑。

2.2.4 粘贴应变片质量检查

检测应变片的阻值和线路是否有断路、绝缘性、应变片内是否有气泡;应变片的粘贴位置是否正确;应变片在粘贴过程是否有损坏等。

2.2.5 制作应变补偿片

制作补偿片的工序和粘贴应变片的工作同时进行。除了不要求准确定位,其他与粘贴应变片基本一致。补偿片粘贴在与试验管件材料一致的铁块上。

3 防水与抗压工艺

3.1 涂第1层保护胶

第1层保护胶主要作用是保护应变片,起到防水绝缘的作用。同时起到软保护的作用,避免在高压下保护胶对应变片产生过大的附加应变。等粘贴应变片的胶水固化后用硅橡胶做第1层保护胶。需要说明的是需先用脱脂棉蘸取无水酒精进行表面清洗,目的是使保护胶粘贴得牢固。

3.2 涂第2层保护胶

第2层胶的主要作用是防水绝缘和保护应变片,使应变片在模拟深海环境下能正常传送出应变信息,这样方能随时观测和采集到数据。第2层保护胶需把第1层保护胶、接线端子、线头等可能导致短路的地方全部覆盖住。特别注意应变片引出线处的涂胶工作要细致,避免因涂胶不合格而导致高压水沿导线渗透而影响应变片的防潮效果。

3.3 涂第3层保护胶

第3层保护胶也是起到保护应变片的作用,使试验管件放到模拟深海海底管道的试验环境并能正确传送出想要的试验数据。第3层保护胶也是硅橡胶,需要把第2层保护胶全部覆盖。同样也是在涂胶前把需要涂胶的范围先用脱脂棉蘸取无水酒精进行表面清洗。

3.4 检查应变片

做完应变片的防护后,再次检测应变片的通电与绝缘情况,查看做防护过程是否对应变片有损坏。

4 连接数据采集系统

4.1 连线及防护

在上一步检测正常后即可连线,把应变片的引出线和应变仪通过舱体后的引出线连接起来,但必须做好线路防护工作,否则将导致短路而不能输出试验数据。首先注意应变仪上的编号和应变片的编号要统一;然后即可把应变片的小导线和应变仪通过舱体后的引出线焊接起来。注意焊前都先给导线加热缩管,焊后做导线的防护工作。

4.2 防水工艺

1) 第1层 即在焊口处涂蜜月胶,防止导线和水接触而导致短路,注意涂胶要均匀而且要全部覆盖住金属体。

2) 第2层 等蜜月胶固化后移动热缩管到焊口处,把焊口全封住。用吹风机或打火机加热热缩管导致热缩管收缩套住导线。

3) 第3层 在热缩管及其两端加硅胶加以密封。第3层防水工艺是为了避免第1层和第2层防水工艺没有做好或压力过大而导致短路。

注意:应变仪通过舱体的引线长度要相等,否则导致应变片等效电阻不一致。

4.3 检测线路 连接应变仪

连好线后用万用表在应变仪处检测整个线路和应变片阻值和绝缘是否正常并记录。做好上面的工作后,就把线连接到应变仪上。

5 试验数据采集实例

以材料为Q235B、管件长8m、外直径325mm和管厚10mm有缺陷的试验管件为例。试验管件缺陷在试验管件长度的中间外表面,缺陷为一个小圆,缺陷小圆直径为20mm,深度为3mm。试验管件的边界条件为两端固支。通过加压模拟深海管道受静水压力压溃的试验,得到了加压试验的压力变化过程,如图2。可以看到从加压到压溃直至压力降为零的全过程,其最高点即为管件的临界载荷。试验完成后测量,可以得到沿管件环向的最大变形,表2为同一轴向上试验管件最大变形数据。

图2 试验管件压力曲线

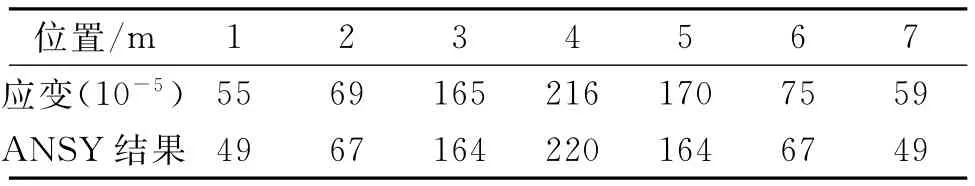

试验管件每站环向均匀粘贴10片应变片,观察管件变形最大处位置,提取应变采集系统得到的数据。表3为同一轴向上试验管件最大变形处的环向应变,与最大变形数据总体趋势一致,且结果与ANSYS软件模拟基本一致,变形以压缩为正。最大变形特指压溃前瞬间管道变形。

表2 最大变形数据

表3 最大环向应变

图3是在同一站中最大环向应变和轴向应变的比较,符合受力分析情况。

图3 最大变形站最大环向与轴向应变

6 结语

本文详细介绍了深海海底管道屈曲试验数据采集技术的研究思路和工艺流程。其方法是根据前期研究提出,在试验过程中设计对比试验,其结果和前期研究结果基本吻合,证明了前期研究的有效性、合理性。深海海底管道屈曲试验数据采集技术的工作难点就是如何在模拟深海的环境下能正确地传输出想要的数据。通过研究和试验,最后得出的数据比较理想,说明提出的数据采集技术可以应用于深海海底管道屈曲试验数据采集。

[1] Kyriakides S,Corona E.Mechanics of Offshore Pipelines[M].Oxford:Elsevier,2007:131-194.

[2] 蔡正敏,张树佳,陈香凯,等.非均布载荷下石油套管抗挤强度问题研究[J].石油矿场机械,2009,38(12):31-34.

[3] 蔡晓闻,高连新,常 龙,等.石油套管几何缺陷对抗挤强度的影响[J].石油矿场机械,2009,38(2):38-41.

[4] 魏丽燕,刘春全,彭 程,等.水平井套管稳定性分析[J].石油矿场机械,2009,38(4):27-30.

[5] 宋花平,张 娅,孙 鹏,等.冲击载荷作用下无限长圆管塑性动力响应及失效分析[J].石油矿场机械,2010,39(7):8-11.

[6] 毕宗岳,井晓天,金时麟,等.连续油管性能研究与产品开发[J].石油矿场机械,2010,39(6):16-20.

[7] Naoto Sakakibara,Stelios Kyriakides,Edmundo Corona.Collapse of partially corroded or worn pipe under external pressure[J].International Journal of Mechanical Sciences,2008,50(12):1 586-1 597.

[8] Seok-Hwan Ahn,Ki-Woo Nam,Koji Takahashi,et al.Comparison of experimental and nite element analytical results for the strength and the deformation of pipes with local wall thinning subjected to bending moment[J].Nuclear Engineering and Design,2006,236(2):140-155.

[9] 李 昕,王洪海,王俊宝.水压下应变测量防护胶附加应变的测定及引出导线的密封[J].中国测试技术,2003(1):3-4.

[10] 赵连标.高压液下的应变测量[J].动力系统工程,1986(3):52-59.

[11] Maziar Ramezani,Zaidi Mohd Ripin.Combined experimental and numerical analysis of bulge test at high strain rates using split Hopkinson pressure bar apparatus[J].Journal of Materials Processing Technology,2010,210(8):1 061-1 069.

Data Acquisition Technology of Deepwater Submarine Pipeline Buckling Experiments

LIN Zhen-shia,b,YU Jian-xinga,b,WANG Yong-genga,b,MA Juna,b,JING Hai-yonga,b,ZHAO Yi-yua,b,LI Yana,b,ZHANG Gui-zhena,b

(a.School of Civil Engineering;b.Key Laboratory of Harbor &Ocean Engineering of Ministry of Education &Tianjin City,Tianjin University,Tianjin300072,China)

In order to observe the pipeline buckling process in the test and measure the pipeline strain in the whole process,aprocess flow and method are designed and used in the deepwater submarine pipeline buckling experiment data acquisition.The key to the data acquisition is how to protect the strain gages to make sure that it can output precisely test data in simulated deepwater environment.Finally,it presents an example to explain the feasibility of this method in deepwater submarine pipeline buckling experiment data acquisition.

deep water;pipe line;strain;testing

1001-3482(2011)12-0062-05

TE95

A

2011-06-27

国家科技重大专项资助项目(2008ZX05026-005);国家自然科学基金创新研究群体科学基金项目(51021004)

林镇诗(1985-),男,海南临高人,硕士研究生,主要从事深水海底管道研究,E-mail:linzhenshi 281184@163.com。况下,造成防水失效或应变片破坏等问题,导致不能采集到所需的试验数据。经过试验验证,采集的数据基本满足要求。