海洋钻机钻杆自动排放驱动装置方案设计

2011-12-11李富平杨国家石美玉王运安高学仕

李富平,杨国家,石美玉,王运安,高学仕

(1.中国石油大学(华东)机电工程学院,山东青岛266555;2.山东科瑞控股集团有限公司,山东东营257067) ①

海洋钻机钻杆自动排放驱动装置方案设计

李富平1,杨国家2,石美玉1,王运安2,高学仕1

(1.中国石油大学(华东)机电工程学院,山东青岛266555;2.山东科瑞控股集团有限公司,山东东营257067)①

海洋钻机起下钻需要井架工爬上二层台进行手工操作,危险性高,时间长,效率低。在总结国内外钻杆自动排放系统的基础上,提出一种行走式驱动装置方案,驱动方式简单,易于自动化控制,能够大幅增加操作的安全性,降低劳动强度,提高钻机的工作效率,具有较好的发展前景。

钻杆排放装置;结构;方案

钻杆自动排放系统的开发研制是石油钻机自动化钻井作业的发展趋势,它能很大程度上增加钻井作业的安全性、降低劳动强度、提高钻井效率。目前的钻杆自动排放装置控制系统比较复杂,实现自动化钻井作业比较困难。笔者在总结国内外钻杆自动排放系统的基础上[1-5],提出了一种行走式驱动装置的设计方案,具有操作简单、易于控制、自动化程度高的优点,具有良好的工程实用价值。

1 国内外发展现状

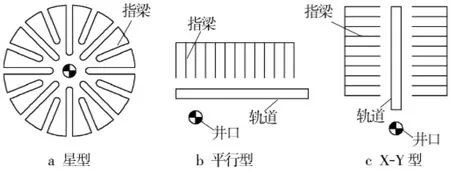

目前,国内外的钻杆自动排放装置的结构按照排放指梁的布置形式可以分为星型、平行型和X-Y型3种类型。

1.1 星型

星型钻杆自动排放装置是最初的设计方案,如图1a所示。它不需要单独设计钻杆的运移轨道,由液压系统驱动排放架旋转,从而实现钻杆在排放架和井口之间的移送,这种钻杆排放装置存放钻杆较少,适用于小型钻机。

1.2 平行型

平行型钻杆自动排放装置可在轨道上安装2套排放系统,如图1b所示。2套系统可独立工作,提高了安全性和工作效率。该类型装置可以存放大量的钻杆、钻铤及套管,适用于大型钻机,特别是双井架钻机。

1.3 X-Y型

X-Y型是目前常用的钻杆自动排放装置,如图1c所示。钻杆排放于井架的两侧,中间安装有行走导轨。由于排放架需要固定在井架上,排放钻杆的数量受到井架空间的限制,不能排放大量的钻杆。

图1 钻杆自动排放装置类型

2 结构方案设计

本课题是在研究海洋井架的基础上,对海洋井架进行改造,以实现以下能力。

1) 海洋井架主体不能改变,结构改造不能影响海洋井架本身的性能。

2) 实现钻杆的自动排放,降低井架工的劳动强度。

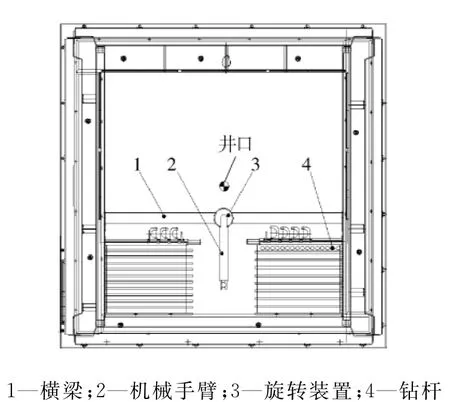

目前的海洋钻机主要是采用X-Y型钻杆自动排放装置,国外钻杆排放的驱动系统是采用U形口驱动方式,如图2。当把钻杆从排放架移送至井口中心时,这种驱动方式的工作流程是:

1) 机械手臂在排放格道的过程中,旋转系统同时旋转,两者配合,到达预定钻杆位置,机械手抓取钻杆。

2) 机械手臂和旋转系统再配合动作,钻杆沿排放指梁方向直线运动。

3) 机械手臂与指梁成90°时,旋转系统停止旋转,机械手臂收缩至U形口中心。

4) 旋转系统旋转180°,机械手臂伸长,将钻杆送至井口中心,完成将钻杆从排放架移送至井口中心的流程,反之亦然。

图2 U形口驱动钻杆自动排放系统

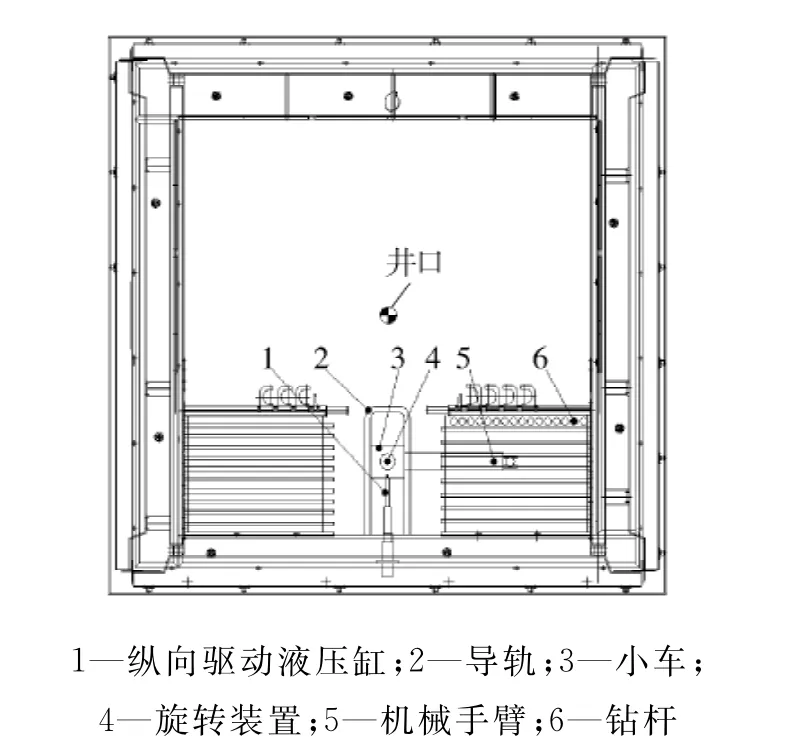

在此期间,机械手臂和旋转系统的动作配合得非常复杂,控制系统较难设计。为此,设计出了一种行走式钻杆自动排放装置,如图3。该设计方案主要包括纵向驱动、旋转驱动和机械手臂驱动3个驱动系统。当把钻杆从排放架移送至井口中心时,这种驱动方式的工作流程是:

1) 纵向驱动系统驱动小车带动旋转装置到达预定钻杆所在的排放格道。

2) 机械手臂沿排放指梁直线运动,伸长至钻杆位置,机械手抓取钻杆。然后,机械手臂收缩,直至钻杆到旋转中心的距离为导轨宽度的槡2/2倍(保证机械手臂旋转时钻杆不与导轨干涉),机械手臂停止动作。

3) 纵向驱动液压缸驱动小车到达最靠近井口中心的位置,然后机械手臂旋转90°,正对井口中心。

4) 机械手臂伸长,将钻杆送至井口中心,完成将钻杆从排放架移送至井口中心的流程,反之亦然。

在此期间,机械手臂驱动系统、纵向驱动系统和旋转驱动系统单独工作,互不影响,控制系统比较简单。

图3 行走式驱动钻杆自动排放系统

3 纵向驱动方案设计

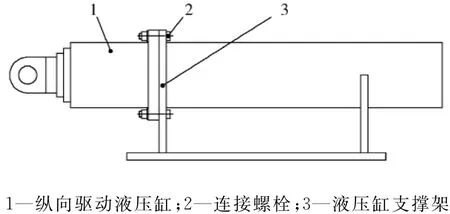

海洋钻机钻杆自动排放装置的纵向驱动装置采用液压缸驱动。为了不影响海洋井架本身的性能,设计了1个液压缸支撑架,固定于井架横撑上,如图4。采用液压缸驱动,主要考虑3个方面的因素:

1) 安全性 采用液压作为动力,在石油钻机上安全性能较高。

2) 精确性 精确控制定位,使机械手臂能够精确对中排放指梁中心的钻杆。

3) 平稳性 液压控制比较平稳,避免较大冲击。

图4 液压缸纵向驱动安装示意

4 旋转驱动方案设计

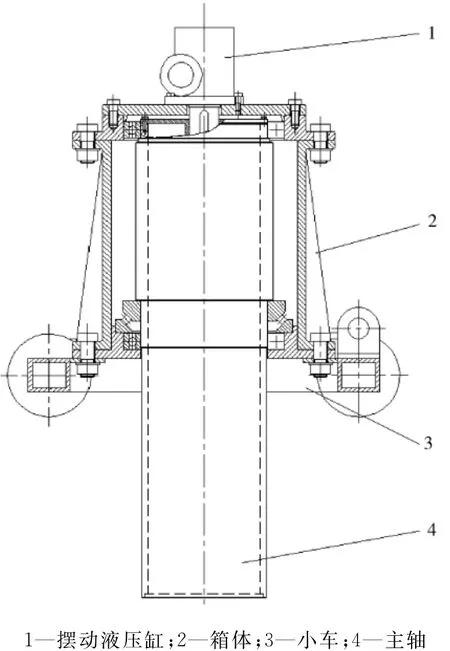

海洋钻机钻杆自动排放装置的旋转驱动装置采用摆动液压缸驱动。摆动液压缸固定于箱体上,箱体坐于小车上,如图5。它通过1个联轴器连接主轴,主轴下部直接连接机械手臂。摆动液压缸可以实现180°旋转,精确定位,直接带动机械手臂旋转,满足钻杆自动排放装置旋转系统的要求。

图5 摆动液压缸旋转驱动安装示意

5 结语

海洋钻机起下钻劳动强度大,危险性高,效率低。钻杆自动排放系统的开发研制是海洋钻机自动化钻井作业的发展趋势,它能很大程度上增加钻井作业的安全性,降低劳动强度,提高钻井效率。本文设计的钻杆自动排放驱动装置有3个驱动系统,可单独工作,运动简单,易于自动化控制,具有良好的工程实用价值。

[1] 刘文庆,崔学政,张富强.钻杆自动排放系统的发展及典型结构[J].石油矿场机械,2007,36(11):74-77.

[2] 姜 鸣,曹言悌,周声强.陆地钻机钻杆自动排放系统的设计方案[J].石油机械,2008,36(8):95-98.

[3] 崔学政,刘文庆,肖文生,等.海洋钻井平台立柱式排管机设计[J].石油矿场机械,2010,39(1):45-49.

[4] 尹晓丽,牛文杰,张中慧.钻杆自动传送系统及设计方案[J].石油矿场机械,2009,38(7):42-46.

[5] 王凌寒,肖文生,杨轶普.自动化管子处理装置在海洋钻井作业中的应用[J].石油矿场机械,2009,38(2):67-72.

Driving Device Project Designing of Offshore Rig Pipe Racking System

LI Fu-ping1,YANG Guo-jia2,SHI Mei-yu1,WANG Yun-an2,GAO Xue-shi1

(1.College of Mechanical and Electronic Engineering,China University of Petroleum,Qingdao 266555,China;2.Shandong Kerui Petroleum Equipment Co.,Ltd,Dongying257067,China)

During the round trip operations on the offshore rig,workers have to climb to the racking board for handing operation.The work is more dangerous and taking more time with lower efficiency.A a walk type driving scheme is proposed by the conclusion of summering the pipe racking system at home and abroad.The scheme’s driving mode is simple.It is easier for automatic control and it can increase the security of operation,reduce the labor intensity,improve the working efficiency of the drilling rig.The scheme has very good prospect for development.

drill pipe racking back device;structure;project

1001-3482(2011)12-0048-03

TE952

A

2011-07-15

李富平(1987-),男,山东菏泽人,硕士研究生,主要从事石油钻采机械装备的设计工作,E-mail:li-fp@163.com。