静电纺纤维结构研究进展

2011-12-08冯丽

冯 丽

(纺织工业科学技术发展中心,北京,100742)

静电纺纤维结构研究进展

冯 丽

(纺织工业科学技术发展中心,北京,100742)

通过调整纺丝溶液性质、改变纺丝过程中的加工参数、改进纺丝装置以及结合相应的后处理工艺,可以改变采用静电纺丝技术获得的纤维的结构,包括纤维集合体的结构和单纤维的结构,而纤维结构的改变对扩大纤维应用领域及增强纤维应用性能具有重要作用。综述了近年来静电纺丝技术发展过程中出现的一些新颖的纤维结构,并展望了静电纺纤维结构调控的发展前景。

静电纺丝,纤维结构,纤维集合体,单纤维

纤维结构在很大程度上影响到纤维的性能。通过调控及优化静电纺纤维及其集合体的结构,可大幅度提高纤维材料在电子、环境、能源、生物医学等领域的应用性能。一般而言,通过简单静电纺设备获得的纤维集合体是由排列无序的纤维堆积而成的。通过改变接收装置、控制电场、附加磁场等方法可获得取向排列的纤维;通过调控电场、溶液性质、环境参数等还可构筑具有二维蜘蛛网状结构的纤维膜。取向和蜘蛛网状结构可赋予纤维良好的电学、光学、力学性能等,在微电子、光电、生物医学和过滤等领域有广泛的应用前景。通过静电纺丝技术不仅可以制备常见的珠粒、圆形实心纤维,还可以制备出带状、螺旋状、多孔、项链、多芯、核—壳和中空等特殊结构的微/纳米纤维[1]。这些特殊结构的静电纺纤维具有许多独特的性能,在多个领域具有潜在的应用价值。本文综述了近年来静电纺丝技术发展过程中出现的一些新颖的纤维结构,并展望了静电纺纤维结构调控的发展前景。

1 纤维集合体结构

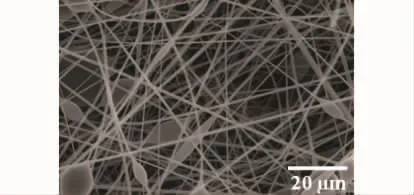

1.1 无规取向纤维

普通的静电纺纤维是以无规取向纤维构成的非织造布形式存在的(图1),其制备方法是:通过带电的聚合物液滴受电场力的作用,在喷头处形成泰勒锥,当聚合物液滴所带电荷密度足够高时,同种电荷间的静电排斥力将克服聚合物溶液(或熔体)的表面张力使聚合物液滴分裂成若干射流,射流在高压电场力的作用下经过一系列的不稳定运动,不断被拉伸,伴随着溶剂的快速挥发(或熔体冷却),最终形成直径为纳米或亚微米级别的超细纤维,并以无序状排列于收集装置上,形成类似非织造布的纤维膜。这也是静电纺丝制备纳米纤维非织造布最基本的方法[2-3]。这种静电纺纳米纤维非织造布应用范围相对较小。当人们用传统纤维和纺织工业的观点去理解纳米纤维时,只有获得了单根纳米纤维或单轴纤维束,才可将纳米纤维的应用范围扩展到更广泛的领域,但是由于静电纺丝过程中聚合物射流的不稳定性,要获得单根纳米纤维或单轴纤维束是十分困难的。因此,对静电纺纤维结构调控的研究具有重要意义。

图1 典型的无规取向静电纺纤维

1.2 取向排列纤维

静电纺纤维在一些领域,如微电子、光电和生物医学等的应用,需要纤维具有很好的取向性和规则排列。为了制备取向纤维,研究者采用改良收集装置、辅助电极等来控制电场分布,可改变射流在针头和收集装置之间所存在电场中的运行轨迹,从而抑制了射流的不稳定性,在一定区域内获得定向排列的纳米纤维。另外,通过对静电纺有序排列纤维进行集束、加捻等方法,还可获得纳米纤维纱线,这将有利于进一步拓宽静电纺纳米纤维的应用领域[1]。

采用高速转动的滚筒收集装置可以得到平行排列的纤维。理论上,当滚筒表面的旋转速度与纤维的沉积速度接近时,便可以得到单轴取向的纤维,即部分取向的静电纺纤维(图2)。Doshi等[4]利用高速旋转的滚筒获得了取向排列的纤维。Theron等[5]采用边缘尖锐的圆盘作为纳米纤维的收集装置,可以连续收集到定向排列的纤维。Yang等[6]采用磁化静电纺丝法,通过在溶液中加入磁性纳米粒子(质量分数一般小于0.5%)制备出高度取向的纤维。Deitzel等[7]通过在喷头与收集器之间添加通电的相连金属环来制备取向纤维。Li等[8]使用由一定空隙隔开的两片平行接地的导电基底组成的接收装置,制备出大量高度取向排列的纤维。Pan等[9]采用分别加有高压正电和高压负电的两个针头进行点对点纺丝,在纤维结合点的下方放置一个旋转辊,将结合在一起的纤维进行牵引收集,可制得连续的、高度取向的纳米纤维束。

图2 部分取向的静电纺纤维

1.3 图案化纤维

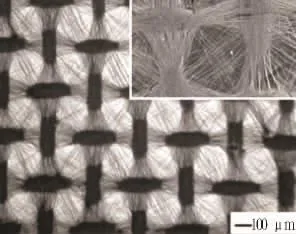

采用静电纺丝技术制备图案化纳米纤维是一个新兴的研究热点。接收电极对纤维堆积形态起着至关重要的作用。在静电纺丝过程中,通过改变收集装置的形状、运动方式和材质等,可以得到不同堆积形态的纤维材料,其中就包括图案化纤维。图案化纤维的理化性质与无序纤维基本相同,但其特殊的聚集规律对研究纤维在静电场中的运动规律有重要意义,其图案化的形貌和结构在某些领域也有潜在应用价值。

Li等[10]采用了简单图案化的电极制备纳米纤维,为了阐明静电纺纳米纤维取向排列的机理,系统地研究了绝缘间隙的形状、面积对纤维沉积的影响,并通过建立的力学模型证明纤维是沿着施加到一段分离的纤维两端静电力扭矩最小的方向取向排列的。Zhang等[11-12]用导电模板作为收集装置来制备图案化的纳米纤维,通过调控收集装置上突起随时间的排列次序,可获得织物形态的纤维膜(图3),并证明了导电膜板上的突起是影响纤维膜形貌的一个重要参数。Pan等[13]设计了以二维阵列排布的钉子收集装置,制备出大面积连续的二维纤维膜,并通过电场模拟证明了在钉子处电场分布比较集中,进而纤维较多地沉积在钉子附近。

图3 图案化沉积纤维[11]

基于上述研究成果,龙云泽等[14]将网孔结构的导电模板和绝缘模板作为收集装置,也制备了图案化的微/纳米纤维薄膜,并对其形成机理进行了分析。结果表明:静电纺纤维总是趋于沿电场线的方向运动;当导电网孔模板作为收集装置时,静电纺纤维向导电格子聚集形成图案化纤维薄膜;当绝缘网孔模板作为收集装置时,静电纺纤维则避开绝缘模板格子,向模板孔洞聚集形成图案化薄膜。

1.4 网状纤维

纳米网状纤维是一种近期被发现的新颖纤维结构,是以超细静电纺纤维为支架的具有类似于蜘蛛网、肥皂泡结构的二维网状纤维膜材料,网中纤维的平均直径为5~30 nm(比静电纺纤维的直径低一个数量级,比蜘蛛网纤维的直径低两个数量级),孔径在20~300 nm之间,且大多数网孔以稳定的六边形结构存在,遵循自然界的Steiner最小树规律。此外,纳米蛛网还具有比表面积大、吸附性好和力学性能稳定等优点,使其在催化、信息、能源、环境、生物医学等领域有着巨大的应用前景[1]。

为解决纤维细化问题,国内外研究人员进行了大量的研究工作,大部分尚没有明显突破。2006年Ding等[15]首次在获得纤维平均直径低于20 nm的研究中取得了突破,在用聚丙烯酸(PAA)的水溶液体系进行静电纺丝时,发现了大量的长达20 μm的疵点膜,而将溶剂换成乙醇时,研究者惊奇地发现部分疵点膜分裂成具有类似于蜘蛛网结构的二维网状纤维材料,网中纤维的直径大都在20 nm左右。Ding等人将具有这种特殊结构的纤维材料命名为“纳米蛛网”,并认为纳米蛛网是在泰勒锥喷出射流的同时产生的微小带点液滴在电场中飞行时受力变形和分裂形成的。这种伴随射流而形成的小液滴的分裂成网的过程被称为“静电喷网”[16]。除PAA以外,Ding等人又制备出聚酰胺6(PA 6)和聚乙烯醇(PVA)蛛网。结果表明:PA 6纳米蛛网的覆盖面积比PAA纳米蛛网有较大提高,网中纤维的结合也非常紧密,从一定程度上验证了静电喷网的小液滴分裂机理。PA6纳米蛛网中纳米纤维的直径有80%以上分布在10~20 nm之间,平均直径为17 nm,直径的标准偏差为5 nm。2008年Ding等[17]采用PVA和醋酸锌的混合溶液制备出了PVA/ZnO复合纳米蛛网纤维。经氟代烷基硅氧烷聚合物修饰后,较好地保持了蛛网结构,材料的自清洁功能也得到改善。网状纤维如图4所示。

图4 网状纤维

2 单根纤维形态结构

普通的静电纺纤维是具有圆形截面的实心连续纤维。在静电纺丝过程中,由于带电射流在高压电场中要经过一系列的不稳定运动(轴对称不稳定性和非轴对称不稳定性),常常会形成一些球粒纤维。通过对静电纺溶液性质、工艺参数以及纺丝装置的调节,不仅可以获得常见的珠粒、圆形截面的实心纤维,而且还可以制备不同特殊结构的微/纳米纤维,如带状、螺旋状、多孔、项链、核—壳和中空结构等。

2.1 带状纤维

带状纤维的形成主要与静电纺丝过程中溶剂的挥发有关。Koski等[18]发现在采用较高相对分子质量和较高浓度的PVA溶液进行静电纺丝时可获得带状纤维。研究者指出溶液黏度过高会降低溶剂的挥发速度,在这种条件下润湿的纤维喷到收集装置上就会形成带状结构。Koombhongse等[19]制备了聚醚酰亚胺带状纤维并深入研究了其形成机理。研究者认为在静电纺丝过程中随着溶剂的挥发,射流表面形成一聚合物薄层,进而得到具有聚合物外层包裹液体芯的管状结构;在大气压的作用下,随着溶剂的挥发,管子逐渐塌陷,圆形的截面逐渐变成椭圆形,最后形成带状结构。在某些情况下,在带状结构的边缘会形成两个小管,中间是塌陷的聚合物外层。带状纤维如图5所示。

图5 带状纤维

2.2 螺旋状纤维

螺旋结构的纤维材料具有较高的孔隙率和较好的柔韧性,在微电子器件、光学器件、微纳磁系统、吸附过滤、药物输送等领域具有潜在的应用。目前制备微/纳米螺旋结构纤维的装置主要包括普通静电纺丝和肩并肩静电纺丝装置两种。

Shin等[20]通过静电纺丝制备出聚乙烯吡咯烷酮(PVP)微/纳米螺旋结构纤维,认为射流的弯曲不稳定性所引起的物理作用力对螺旋纤维的形成起着重要作用。Kessick等[21]用导电的聚苯胺磺酸和非导电的聚环氧乙烷(PEO)混纺制得了形貌良好的微/纳米螺旋结构纤维(图6)。研究者认为纤维中的导电相所携带的正电荷将首先被接收基材中的负电荷中和,致使导电相收缩,从而形成螺旋纤维。Xin等[22]制备了由两种聚合物组成的复合螺旋结构纤维,指出静电纺溶液的黏度、导电性以及工作电压是影响螺旋纤维形成的主要因素。此外,使用肩并肩静电纺丝装置也可以制备由两相组成的螺旋纤维,两相在纤维中沿轴向平行排列,由于两相的收缩率不同,因而在固化过程中形成了螺旋纤维。

图6 螺旋状纤维[21]

2.3 多孔结构纤维

多孔结构能够大幅度增加静电纺纤维的比表面积,拓宽其应用范围,提高在相关领域的应用性能,如催化剂及催化剂载体、过滤材料、组织支架及药物控释体系、电极材料、传感器等。到目前为止,用静电纺丝法制备的多孔纳米纤维主要包括有机多孔纤维与无机多孔纤维。

Bognitzki等[23]最先报道了静电纺聚乳酸(PLA)、聚碳酸酯(PC)表面多孔纤维。Lin等[24]以混合溶剂作为聚苯乙烯(PS)的溶剂,通过改变溶剂的质量比制备了具有高比表面积的PS多孔纤维(图7)。Lee等[25]考察了非溶剂的添加对静电纺聚(4-甲基-1-戊烯)纤维形态的影响,发现采用非溶剂丙酮、二甲基甲酰胺与溶剂环己烷共混纺丝时,可获得多孔结构的纤维,而只用纯溶剂时则为光滑纤维。此外,制备两种聚合物纺丝液并将两者按一定比例混合或者将两种聚合物共同溶解在同一溶剂里,静电纺丝成形后,通过后处理工艺去除其中一种成分,从而形成多孔结构。后处理工艺包括溶剂萃取、热降解和紫外光照射交联处理等方式[26-27]。

图7 PS 多孔纤维[24]

有关用静电纺丝法制备无机多孔纤维的报道中,大部分都是在陶瓷前躯体中添加聚合物(如PVP、PVA等)辅助进行静电纺丝制备纳米纤维,然后经高温煅烧后去除有机成分,得到具有高比表面积无机纳米多孔纤维。

2.4 项链状纤维

近年来,一维项链纳米结构由于其独特的几何形状和特有的物理化学性能受到极大的关注。研究人员将不同直径(100、300、450、700 和1 000 nm)的SiO2颗粒分散在不同的聚合物[如聚丙烯酰胺、PEO、聚丙烯腈(PAN)]溶液中,在静电纺丝过程中纤维经过高度拉伸,分散在溶液中的SiO2颗粒开始聚集成珍珠项链结构,经高温煅烧后仍可保持原有结构。研究者还发现通过改变接收电极形状可获得取向结构的一维SiO2聚集体[28]。

最近,采用静电纺丝工艺一步法制备项链结构的研究亦受到关注,以PVA作为聚合物模板材料来完成SiO2颗粒的项链结构排列(图8)。研究表明:SiO2颗粒的直径、PVA和SiO2的质量比、电压等因素都会对纤维结构产生影响,直径为143 nm的SiO2颗粒在纤维中更倾向于聚集成束,而直径为265和910 nm的颗粒在纤维中易逐个聚集排列为项链结构[29]。

2.5 核—壳状纤维

图8 项链状纤维[29]

传统的静电纺丝设备都是使用单一的毛细管状喷头喷丝,因此通常用于制备实心且表面光滑的单一组分的纳米纤维。研究表明,通过改进的静电纺丝装置也能够获得核—壳状纤维。Sun等[30]最早通过同轴静电纺丝技术制备出核—壳结构的纳米纤维。该同轴静电纺丝装置设计的主要特点是:将内外管溶液存储于该装置中,并通过导入的电极使溶液带电;使用气压作为控制溶液流速的动力,并用橡胶垫进行密封;但其喷头的直径固定,不能随意调节。研究者成功使用该装置制备出了多种核—壳结构的超细纤维,如核层为聚砜(PSU)壳层为PEO的核—壳结构纳米纤维(图9)。采用同种方法Sun等人还将不可静电纺丝的聚十二烷基噻吩(PDT)和醋酸钯[Pd(OAc)2]分别与可纺聚合物PEO和PLA制成了PDT-PEO和Pd(OAc)2-PLA核—壳纤维。

图9 核—壳状纤维[30]

2.6 中空状纤维

中空纤维具有独特的内在结构,如孤立的内部结构、多级界面结构以及可控的物理化学微环境等,使纤维具有优异的电学、光学、磁学、催化和力学性能等。这些性能使中空结构纤维在纳米电子器件、分子分离器、单DNA传感器、污染物分解器、氢气燃料器、气体传感器和太阳能转化器件等方面的应用具有很强的竞争力。

目前获得多级中空结构的方法主要有模板法,其原理一般是将易溶解或易挥发的物质(如矿物油、甲基硅油等)作为核层,以高聚物溶液为壳层,同轴静电纺丝后再以溶解或加热的方式除去核层即可得到中空纤维。Xia等[31]研究了以矿物油为核层纺丝液,以PVP和钛酸四丁酯的乙醇溶液为壳层溶液,同轴静电纺丝制得核—壳结构的微/纳米复合纤维,再以辛烷萃取除去核层的矿物油,最后通过500℃高温煅烧除去纤维中的有机成分,获得具有高强度、高刚度的中空TiO2微/纳米纤维(图10)。

图10 中空状纤维[31]

3 静电纺纤维结构的研究方向

静电纺丝技术已经成功地制备出了材料多样性以及结构多样性的一维纳米纤维材料,这在材料的形态结构上具有革命性的意义。但是,静电纺丝技术还面临一些挑战:

(1)要想实现静电纺纤维的产业化应用,就必须获得类似于短纤维的纳米纤维或者连续的纳米纤维纱,取向纤维的制备为解决该问题提供了一条有效的途径,但是距离目标还有不小的差距。今后的工作是要设法通过改良喷头、接收装置以及添加辅助电极等一种或多种复合的手段,利用电场力、磁场力或者机械力等诱导牵引的方式,使环状纤维尽可能伸直并且取向排列,最终获得综合性能优异的取向排列纳米纤维阵列和纱线。

(2)要想提高纳米纤维在超精细过滤领域的应用性能,就必须降低纤维的直径。

(3)要想提高纤维在传感器、催化等领域的应用性能,通过制备具有多孔或中空结构的纳米纤维来提高纤维的比表面积是一种有效途径。

[1]丁彬,俞建勇.静电纺丝与纳米纤维[M].北京:中国纺织出版社,2011.

[2]RENEKER D H,CHUN I.Nanometre diameter fibres of polymer,produced by electrospinning [J].Nanotechnology,1996,7(3):216-223.

[3]HUANG Z M,ZHANG Y Z,KOTAKI M,et al.A review on polymer nanofibers by electrospinning and their applications in nanocomposites[J].Composites Science and Technology,2003,63(15):2223-2253.

[4]DOSHI J,RENEKER D H.Electrospinning process and applications of electrospun fibers[J].Journal of Electrostatics,1995,35(2/3):151-160.

[5]THERON A,ZUSSMAN E,YARIN A L.Electrostatic field-assisted alignment of electrospun nanofibres[J].Nanotechnology,2001,12(3):384-390.

[6]YANG D,LU B,ZHAO Y,et al.Fabrication of aligned fibrous arrays by magnetic electrospinning[J].Advanced Materials,2007,19(21):3702-3706.

[7]DEITZEL J M,KLEINMEYER J D,HIRVONEN J K,et al.Controlled deposition of electrospun poly(ethylene oxide)fibers[J].Polymer,2001,42(19):8163-8170.

[8]LI D,WANG Y L,XIA Y N.Electrospinning of polymeric and ceramic nanofibers as uniaxially aligned arrays[J].Nano Letters,2003,3(8):1167-1171.

[9]PAN H,LI L,HU L,et al.Continuous aligned polymer fibers produced by a modified electrospinning method[J].Polymer,2006,47(14):4901-4904.

[10]LI D,OUYANG G,MCCANN J T,et al.Collecting electrospun nanofibers with patterned electrodes[J].Nano Letters,2005,5(5):913-916.

[11]ZHANG D,CHANG J.Patterning of electrospun fibers using electroconductive templates[J].Advanced Materials,2007,19(21):3664-3667.

[12]ZHANG D M,CHANG J.Electrospinning of three-dimensional nanofibrous tubes with controllable architectures[J].Nano Letters,2008,8(10):3283-3287.

[13]PAN C,HAN Y H,DONG L,et al.Electrospinning of continuous,large area,latticework fiber onto two-dimensional pin-array collectors[J].Journal of Macromolecular Science,Part B,2008,47(4):735-742.

[14]龙云泽,刘抗抗,曹珂,等.静电纺丝法制备图案化微纳米纤维薄膜[J].青岛大学学报:自然科学版,2009,22(3):33-36.

[15]DING B,LI C R,MIYAUCHI Y,et al.Formation of novel 2D polymer nanowebs via electrospinning[J].Nanotechnology,2006,17(15):3685-3691.

[16]YANG S,WANG X,DING B,et al.Controllable fabrication of soap-bubble-like structured polyacrylic acid nano-nets via electro-netting[J].Nanoscale,2011,3(2):564-568.

[17]DING B,OGAWA T,KIM J,et al.Fabrication of a super-hydrophobic nanofibrous zinc oxide film surface by electrospinning[J].Thin Solid Films,2008,516(9):2495-2501.

[18]KOSKI A,YIM K,SHIVKUMAR S.Effect of molecular weight on fibrous PVA produced by electrospinning[J].Materials Letters,2004,58(3/4):493-497.

[19]KOOMBHONGSE S,LIU W X,RENEKER D H.Flat polymer ribbons and other shapes by electrospinning[J].Journal of Polymer Science Part B:Polymer Physics,2001,39(21):2598-2606.

[20]SHIN M K,KIM S I,KIM S J.Controlled assembly of polymer nanofibers:from helical springs to fully extended[J].Applied Physics Letters,2006,88(22):223109.

[21]KESSICK R,TEPPER G.Microscale polymeric helical structures produced by electrospinning[J].Applied Physics Letters,2004,84(23):4807.

[22]XIN Y,HUANG Z H,YAN E Y,et al.Controlling poly(p-phenylene vinylene)/poly(vinyl pyrrolidone)composite nanofibers in different morphologies by electrospinning[J].Applied Physics Letters,2006,89(5)053101.

[23]BOGNITZKI M,CZADO W,FRESE T,et al.Nanostructured fibers via electrospinning[J].Advanced Materials,2001,13(1):70-72.

[24]LIN J Y,DING B,YU J Y,et al.Direct fabrication of highly nanoporous polystyrene fibers via electrospinning[J].ACS Applied Materials & Interfaces,2010,2(2):521-528.

[25]LEE K,GIVENS S,CHASE D,et al.Electrostatic polymer processing of isotactic poly(4-methyl-1-pentene)fibrous membrane[J].Polymer,2006,47(23):8013-8018.

[26]BOGNITZKI M ,FRESE T,STEINHART M ,et al.Preparation of fibers with nanoscaled morphologies:electrospinning of polymer blends[J].Polymer Engineering and Science,2001,41(6):982-989.

[27]YOU Y,YOUK J H,LEE S W,et al.Preparation of porous ultrafine PGA fibers via selective dissolution of electrospun PGA/PLA blend fibers[J].Materials Letters,2006,60(6):757-760.

[28]LIM J M,MOON J H,YI G R,et al.Fabrication of one-dimensional colloidal assemblies from electrospun nanofibers[J].Langmuir,2006,22(8):3445-3449.

[29]JIN Y,YANG D Y,KANG D Y,et al.Fabrication of necklacelike structures via electrospinning[J].Langmuir,2010,26(2):1186-1190.

[30]SUNZ C,ZUSSMAN E,YARIN A L,et al.Compound core-shell polymer nanofibers by co-electrospinning[J].Advanced Materials,2003,15(22):1929-1932.

[31]LI D,XIA Y N.Direct fabrication of composite and ceramic hollow nanofibers by electrospinning[J].Nano Letters,2004,4(5):933-938.

Research progress on the structures of electrospun fibers

Feng Li

(Research and Development Center of National Textile Industry)

By adjusting electrospinning solution property and change process parameters on spinning procedure and improving spinning equipment as well as combining relative treatment technique could change structure of fibers which be from electrospinning technology and also could change structures of fiber collection and monofiber.Change of fiber structure has important effect to expand fiber application sector and reinforce fiber application performance.Several novel fibers structures developed on electrospinning technique were demonstrated and the development prospect of electrospun fiber structure was put forward out.

electrospinning,fiber structure,fiber collection,monofiber

TQ340.649;TS102.6+4

A

1004-7093(2011)07-0001-06

2011-06-20

冯丽,女,1965年生,高级工程师。主要从事纺织科学技术奖及科研项目管理工作。