氢氧化铝阻燃剂的表面改性及其在聚丙烯中的应用

2011-11-30郑炳发辛明亮马玉杰陈鸣才

郑炳发,辛明亮,马玉杰,许 凯,陈鸣才*

(1.中国科学院广州化学研究所,广东广州 510650;2.中国科学院研究生院,北京100049)

氢氧化铝阻燃剂的表面改性及其在聚丙烯中的应用

郑炳发1,2,辛明亮1,2,马玉杰1,2,许 凯1,陈鸣才1*

(1.中国科学院广州化学研究所,广东广州 510650;2.中国科学院研究生院,北京100049)

采用含氢硅油对氢氧化铝(A TH)阻燃剂进行表面改性,探讨了含氢硅油用量、时间、温度等工艺因素对A TH改性的影响,并通过热重分析和傅里叶变换红外光谱仪分析了表面改性A TH的热稳定性和表面结构。将表面改性后的A TH填充到聚丙烯(PP)中,并对复合材料的力学性能、阻燃性能及断面形貌进行分析。结果表明,A TH表面改性的最佳工艺为含氢硅油用量1.0%、改性时间30 min、温度80℃。含氢硅油不仅提高了A TH本身的热稳定性,也明显改善了复合材料的力学性能。

氢氧化铝;含氢硅油;表面改性;聚丙烯;力学性能;阻燃性能

0 前言

氢氧化铝(A TH)是目前广泛用于聚烯烃材料无卤阻燃的添加剂,同时具有阻燃、消烟、填充3大功能,并因其化学惰性、无毒、无二次污染被誉为绿色阻燃剂,又易于与其他物质产生阻燃协同效应,因此在聚合物阻燃领域中应用越来越广泛[1-3]。但是A TH表面亲水疏油,与非极性材料亲和性差,在聚合物基体中难以均匀分散,容易团聚,界面难以形成良好的结合和黏结,从而限制了它的应用。因此,如何提高A TH阻燃聚合物的力学性能,就成为无机阻燃聚合物研究领域要解决的主要课题之一[4-5]。

为了改善A TH与非极性材料之间的界面黏结力及亲和性,目前主要的方法是加入适当的表面活性剂或偶联剂进行表面包覆处理,进而改善复合材料的力学性能。其中最常用的表面改性剂为硬脂酸、硅烷偶联剂和酞酸酯偶联剂等,在这方面的研究已有很多的报道[6-9],但这些表面改性剂只能改善其与聚合物基体的亲和性,不能提高其热稳定性,因而限制了A TH的使用范围。周向阳等[10]通过干法改性的方法,分别采用磷酸、聚丙烯酸等改性A TH,有效提高了A TH的热稳定性;王勇等[11]发现大分子偶联剂对复合材料力学性能的改善更加有效,这种改善在A TH填充量较大时更明显,同时还能改善复合材料的热稳定性。杨金海等[12]发现使用经特殊表面改性剂处理的A TH作填料并加入二甲基硅油时,可以大幅度提高高密度聚乙烯/A TH复合材料的缺口冲击强度和断裂伸长率。而采用含氢硅油改性A TH的研究鲜见报道。

本文研究了含氢硅油干法改性A TH的工艺条件,通过热失重和红外光谱等方法表征了改性A TH的热稳定性和表面改性情况,并研究了A TH填充PP的力学性能。

1 实验部分

1.1 主要原料

A TH,粒径1~3μm,天津市福晨化学试剂厂;

硬脂酸,分析纯,上海凌峰化学试剂有限公司;

硅烷偶联剂 KH-560,相对分子质量为236.34,广州市聚成兆业有机硅原料有限公司;

含氢硅油,含氢量为1.6%,广州市聚成兆业有机硅原料有限公司;

PP,COSMOPLENE FL7632L,新加坡 Polyolefin公司。

1.2 主要设备及仪器

超声震荡仪,KQ-100B,昆山市超声仪器有限公司;

鼓风干燥箱,101-1,上海市实验仪器总厂;

傅里叶变换红外光谱仪,RFX-65A,美国Analect公司;

热重分析仪,Pyris 1,Perkin Elmer公司;

双螺杆挤出机组,TE-35,南京科亚公司;

注塑机,H TF86X1,宁波海天塑机集团公司;

电子拉伸万能试验机,CM T-7503,深圳市新三思集团公司;

冲击试验机,B5113,德国ZW ICK公司;

氧指数测定仪,JF-3,南京市江宁区分析仪器厂;扫描电子显微镜,S-520,日本 Hitachi公司。

1.3 试样制备

将适量表面改性剂溶于少量无水乙醚中,搅拌均匀后制成改性溶液备用;将A TH粉体倒入三口烧瓶中,采用机械搅拌,转速为600 r/min,在一定温度下恒温预热30 m in后,以高压喷雾的方式加入已配置好的表面改性剂溶液,搅拌一定时间,蒸去无水乙醚后,在120℃下热风干燥,即得到改性A TH;

将PP和改性A TH混合均匀,A TH含量为60%(以PP质量计),在同向双螺杆挤出机上挤出,水冷造粒制成PP/A TH复合材料,螺杆转速为200 r/min,一至七段温度分别设定为 170、175、175、180、180、175、175℃,模口温度为170℃,最后采用注塑机制成标准样条。

1.4 性能测试与结构表征

取5.0 g改性A TH加入到装有200 m L蒸馏水的烧杯中,先剧烈摇晃,使A TH充分润湿,然后采用超声震动5 m in,静置24 h,将烧杯底部沉降的样品过滤、抽干、称重。活化指数(H)可通过式(1)计算。

取2.5 g改性A TH放入25 m L柱塞量筒中,添加液体石蜡至刻度线,充分摇匀后静置测其各时间段的沉降体积;

将改性前后的A TH粉体与 KBr混合并充分搅匀磨细压片,进行红外光谱分析;

采用热重分析仪,在氮气气氛中进行热失重分析,升温速率为20℃/m in,温度范围为50~600℃;

将冲断的试样断面喷金处理,利用扫描电子显微镜观察断面形貌;

拉伸强度按 GB/T 1040—1992测试,拉伸速率为50 mm/min;

缺口冲击强度按 GB/T 1043—1993测试,冲击能量为5.5 J;

极限氧指数按 GB/T 2406—1993测试。

2 结果与讨论

2.1 含氢硅油用量对ATH活化指数的影响

未改性的A TH表面呈强极性,在水中容易自然沉降。通过表面改性剂处理后,A TH表面变为非极性,具有较强的疏水性,由于界面张力在水面上漂浮,因此利用沉浮关系可反映出A TH粉体的改性效果。

在改性温度为80℃、改性时间为30 min的条件下,含氢硅油的用量对A TH活化指数的影响如图1所示。从图1可以看出,随着含氢硅油用量的增加,活化指数迅速增大;当含氢硅油的用量为1.0%时,活化指数达到98.2%,且漂浮A TH和水组成的体系稳定,再次摇晃无粉体下沉,粉体和水有明显的球状界面,无絮状现象;继续增加含氢硅油的用量,活化指数基本不变化;而当含氢硅油的用量超过1.5%时,活化指数开始下降。这是因为当含氢硅油用量较少时,含氢硅油在A TH的表面迅速形成单层包覆层,其疏水基向外,由于硅油分子具有强烈的疏水性,从而使改性A TH与水的界面产生较强的张力,在其作用下漂浮在水面上,活化指数迅速增大;当A TH的表面包覆完全时,含氢硅油用量达到饱和,再增加含氢硅油的用量,活化指数增加缓慢。而当含氢硅油过量时,在A TH表面形成多层物理吸附使部分极性基团朝外,粒子之间搭桥导致絮凝,使得稳定性变差,活化指数变小。

图1 含氢硅油用量对A TH活化指数的影响Fig.1 Effect of dosage of hydrogen silicone oil on activation index of A TH

2.2 含氢硅油用量对ATH沉降速度的影响

在改性温度为80℃、改性时间为30 min的条件下,含氢硅油用量对A TH沉降速度的影响如图2所示。从图2可以看出,改性A TH比未改性A TH在液体石蜡中的沉降速度明显减慢,原因在于改性后的A TH粉体表面包覆了单层含氢硅油分子,使得A TH表面由亲水性变成疏水性。改性后的A TH与石蜡液体都是非极性的,亲和性较好,因此能在其中较稳定的分散。当含氢硅油的用量为1.0%时,改性A TH的沉降速度最慢,且稳定沉降体积最小,表明改性后的A TH有效减少了颗粒间的聚集。而随着含氢硅油用量的增加,A TH表面形成多层包覆,含氢硅油分子间的长链相互缠结,使得颗粒间吸附增加,粒径变大,因此粒子间空隙增大,导致稳定沉降体积增大。综合考虑含氢硅油用量对A TH活化指数和沉降速度的影响,确定含氢硅油的适宜用量为1.0%。

图2 含氢硅油用量对A TH沉降体积的影响Fig.2 Effect of dosage of hydrogen silicone oil on sedimentation volume of A TH

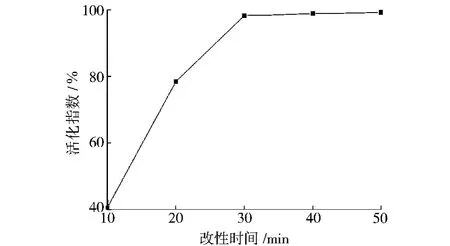

2.3 改性时间对ATH活化指数的影响

在含氢硅油用量为1.0%、改性温度为80℃的条件下,改性时间对A TH活化指数的影响如图3所示。从图3可以看出,随着改性时间的延长,A TH的活化指数迅速增大;当改性时间为30 m in时,活化指数达到98.2%;再延长改性时间,活化指数变化不大。表明在此实验条件下,改性时间为30 min时,含氢硅油已充分包覆在A TH颗粒表面。

图3 改性时间对A TH活化指数的影响Fig.3 Effect of modification time on activation index of A TH

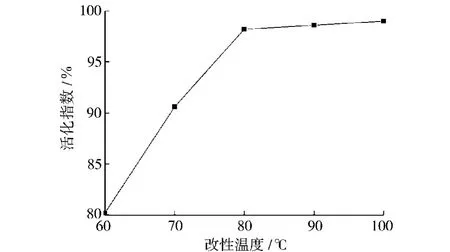

2.4 改性温度对ATH活化指数的影响

在含氢硅油用量为1.0%、改性时间为30 m in的条件下,改性温度对A TH活化指数的影响如图4所示。在改性过程中,加入表面改性剂时,必须保证适宜的表面改性温度才能取得较好的改性效果。当改性温度低于改性剂的活性点时,大多数的改性剂不能起到很好的表面改性效果。只有当改性温度高于一定温度时,改性剂才比较容易与A TH反应,活化指数迅速增大。从图4可以看出,当温度达到80℃时活化指数达到了98.2%。

图4 改性温度对A TH活化指数的影响Fig.4 Effect of modification temperature on activation index of A TH

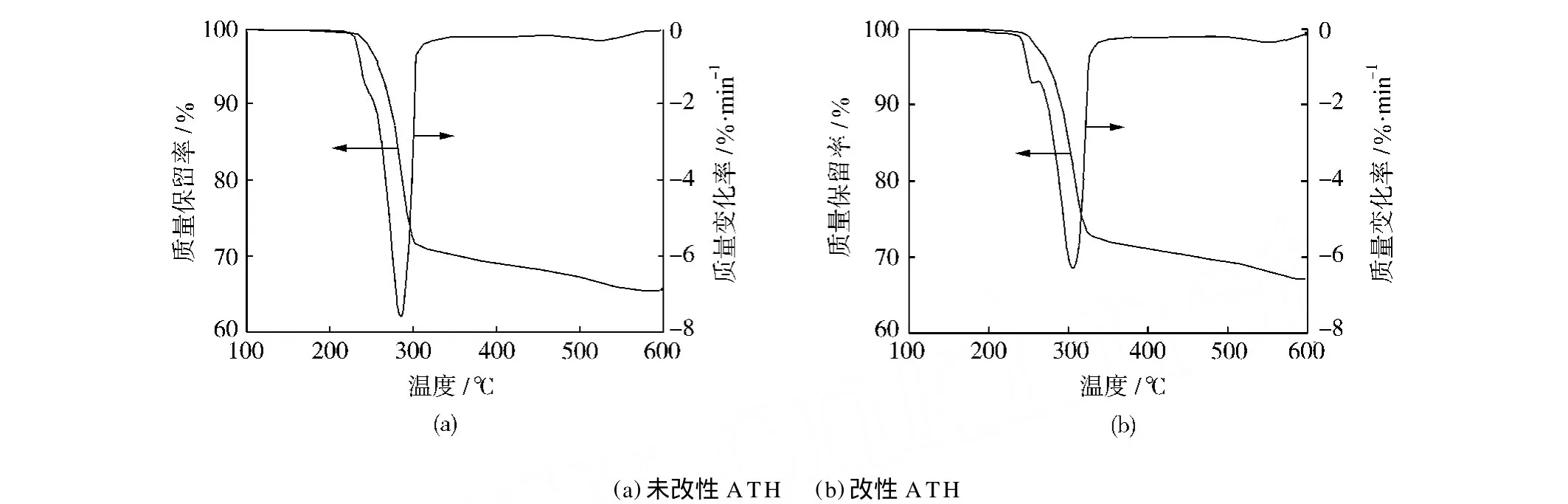

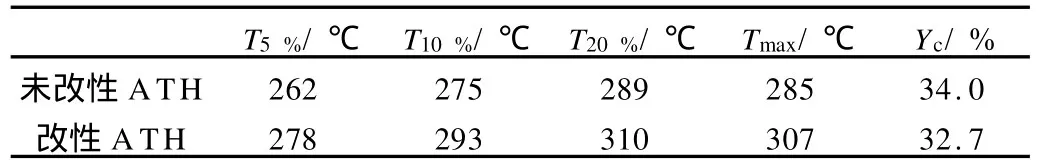

2.5 改性前后ATH的热失重分析

从图5和表1可以看出,改性前后A TH的质量损失曲线形状相似,表明结构没有发生明显的变化;未改性A TH加热到600℃后质量损失率约为34.4%,改性A TH质量损失率减少约1.3%,这应该是改性处理后A TH表面包裹含氢硅油所致;A TH的初始结晶水分解温度由改性前的262℃提高到改性后的278℃,说明含氢硅油可有效提高A TH的热稳定性。

图5 改性前后A TH的 TG和DTG曲线Fig.5 TG and DTG curves fo r ATH befo re and after modification

表1 改性前后ATH的总质量损失率Tab.1 Mass loss rate of A TH before and after modificatio n

2.6 改性前后ATH的红外分析

从图6可以看出,含氢硅油改性后的 A TH在2967 cm-1处出现甲基的不对称伸缩振动吸收峰,在2167 cm-1处出现 Si—H键的伸缩振动吸收峰,在1260 cm-1处出现Si—O键的伸缩振动吸收峰,以上均为含氢硅油改性剂的特征吸收峰,这说明含氢硅油改性剂与A TH没有发生化学反应,只是通过氢键作用包覆在A TH颗粒表面上,A TH表面被有机化。

图6 改性前后A TH的红外谱图Fig.6 FTIR spectra for A TH before and after modification

2.7 PP/ATH复合材料的力学性能和阻燃性能

A TH的阻燃效率低,单独使用时要获得满意的阻燃效果,填充量必须达到60%,体系的阻燃性能才达到阻燃标准要求,但其力学性能却遭到严重破坏。为了改善 A TH在高分子基体中的分散状况,必须对A TH进行改性,使之表面有机化,增加其与高分子基体间的亲和性。

从表2可以看出,A TH所用表面改性剂不同,对复合材料力学性能的影响不同。3种表面活性剂都不同程度改善了复合材料的力学性能,但改善的侧重点各不相同。硬脂酸大幅度提高了复合材料的缺口冲击强度,这是因为硬脂酸分子含有较长的柔性碳链,在复合材料中通过柔性链与聚合物基体分子形成缠结,受外力作用时,颗粒周围的剪切应力转移,使与之相缠结的基体产生局部屈服,吸收更多的能量,从而达到了提高冲击强度的效果。硅烷偶联剂则对复合材料的拉伸强度改善最为明显,原因在于硅烷偶联剂通过分子两端的官能基团将A TH颗粒与聚合物基体紧密连结起来,从而增加了无机物和有机物的界面结合力。含氢硅油分子由于具有最低的表面张力,因此改性后的A TH颗粒表面能明显下降,有效防止粉体颗粒间的聚集,也改善了其在聚合物基体中的分散性,从而显著地改善了复合材料的断裂伸长率;同时含氢硅油分子的长链跟聚合物基体分子的缠结作用,使界面间具有较强的作用力,因此也提高了复合材料的韧性。同时,改性后的A TH由于较均匀分散在聚合物基体中,燃烧速度均匀,因此氧指数稍有提高,但影响不大。

表2 PP/ATH复合材料的力学性能和极限氧指数Tab.2 Mechanical properties and limited oxygen index of PP/A TH composites

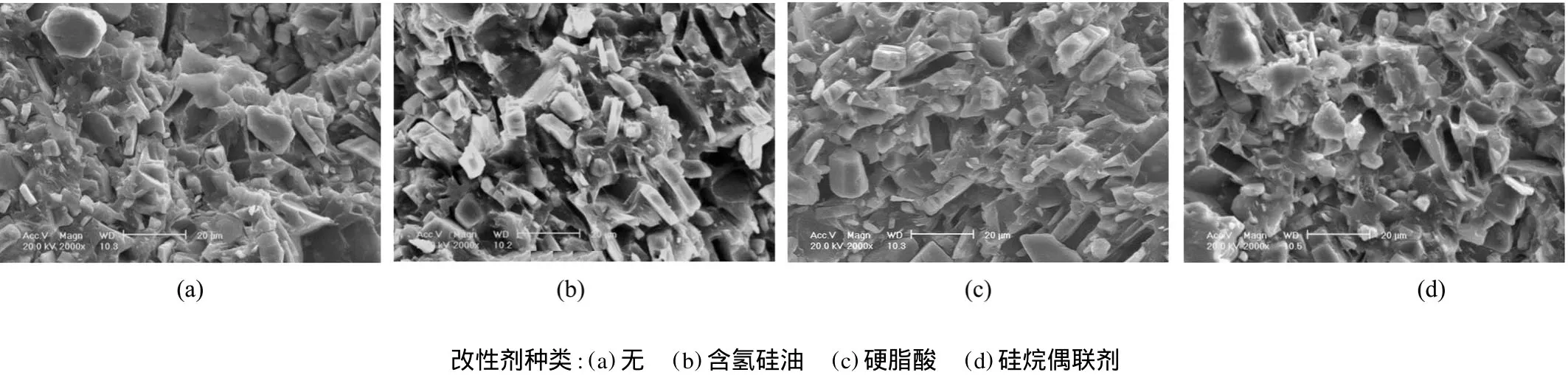

2.8 PP/ATH复合材料的微观形态

从图7可以看到,未改性的A TH团聚现象较严重,在复合材料中分散不均匀,且断面呈现出脆性断裂特征,表面较平整,A TH附着较少,表明A TH填料与聚合物基体界面黏结不良,形成了分层或剥离现象,导致复合材料的力学性能降低。而改性后的A TH被聚合物基体很好的浸润,填料表面与聚合物表面具有较强的界面黏结,并且团聚现象不明显,较均匀分散在复合材料中,这表明经过表面改性剂处理后改善了A TH的分散性和亲和性,避免了团聚现象的发生,同时也增强了界面作用力。其中又以含氢硅油改性A TH的分散情况最好,原因在于含氢硅油分子具有较低的表面张力和优良的展开性,通过氢键作用包覆在A TH表面后,改性A TH颗粒表面能下降,有效防止粉体颗粒间的团聚,改善了其在聚合物基体中的分散性。

图7 PP/A TH复合材料冲击断面的SEM照片Fig.7 SEM micrographs fo r fractured surface of PP/A TH composites

3 结论

(1)采用含氢硅油对A TH进行表面处理的适宜工艺条件为:含氢硅油用量1.0%,反应时间30 min,反应温度80℃;

(2)含氢硅油没有与A TH发生化学反应,而是通过氢键的作用包覆在A TH表面上,并且有效提高了A TH的热稳定性;

(3)含氢硅油改性的A TH对PP/A TH复合材料的断裂伸长率影响最为显著;

(4)改性后的A TH有效减少了团聚现象,较均匀分布在PP基体中,并且增强了界面间的结合力和亲和性,从而明显改善了复合材料的力学性能。

[1] 李学峰,陈绪煌,周 密.氢氧化铝阻燃剂在高分子材料中的应用[J].中国塑料,1999,13(6):80-85.

[2] 安 璐,高 庆,徐祖顺,等.氢氧化铝及其复合体系在聚合物中的阻燃应用[J].绝缘材料,2008,41(1):30-32.

[3] Ramazani SA A,Rahimi A,Frounchi M,et al.Investigation of Flame Retardancy and Physical Mechanical Properties of Zinc Borate and Aluminum Hydroxide Propylene Composites[J].Materials and Design,2008,29:1051-1056.

[4] 王建立,和风枝,陈启元.阻燃剂用超细氢氧化铝的制备、应用及展望[J].中国粉体技术,2007,(1):38-42.

[5] Hippi U,Mattila J,Korhonen M,et al.Compatibilization of Polyethylene/Aluminum Hydroxide(PE/ATH)and Polyethylene/Magnesium Hydroxide(PE/MH)Composites with Functionalized Polyethylenes[J].Polymer,2003,44:1193-1201.

[6] 张文龙,张 新,戴亚杰,等.氢氧化铝阻燃剂的表面改性研究[J].塑料助剂,2008,(5):42-45.

[7] 江平开,汪根林,朱子康,等.氢氧化铝高填充聚乙烯材料的界面和力学性能[J].合成树脂及塑料,2001,18(5):35-38.

[8] 张馨桂,郭 奋,陈建峰,等.纳米A l(OH)3干法表面改性及其在EVA中的应用[J].北京化工大学学报,2005,32(2):17-20.

[9] 崔文广,高岩磊,卜欣立,等.氢氧化铝表面改性及在高抗冲聚苯乙烯中的应用[J].化学工程,2009,37(4):57-59.

[10] Zhou Xiangyang,Li Changlin,Huo Dengwei,et al.Thermal Stability and Oil Abso rp tion of A luminum Hydroxide Treated by Dry Modification with Different Modifiers[J].Transactions of Nonferrous M etals Society of China,2008,18:908-912.

[11] 王 勇,仲含芳,韦 平,等.大分子偶联剂对 PE/氢氧化铝阻燃复合材料性能的影响[J].中国塑料,2004,18(1):67-70.

[12] 杨金海,张 勇,张隐西.表面改性剂和硅油对 HDPE/A l(OH)3力学性能的影响[J].工程塑料应用,2001,19(3):32-35.

Surface Modification of Flame Retardant Aluminum Hydroxide and Its Application in Polypropylene

ZHENGBingfa1,2,XIN Mingliang1,2,MA Yujie1,2,XU Kai1,CHEN Mingcai1*

(1.Guangzhou Institute of Chemistry,Chinese Academy of Science,Guangzhou 510650,China;2.Graduate School of Chinese Academy of Science,Beijing 100049,China)

Aluminum hydroxide was modified with hydrogen silicone oil,and the influence of the loading of hydrogen silicone oil,time and temperature on the thermal stability and structure of aluminum hydroxide was characterized through thermogravimetry and Fourier transform infrared spectroscopy.The modified aluminum hydroxide was introduced into polypropylene forming a composite,and the mechanical properties and morphology of the fractured surface of the resultant composite were studied.It was found the optical modification conditions were:the amount of modifier was 1.0%of aluminum hydroxide,the modification time was 30 min,and the modification temperature was 80℃.The presence of hydrogen silicone oil not only improved the thermal stability of aluminum hydroxide,but also enhanced the mechanical properties of the composites.

aluminum hydroxide;hydrogen silicone oil;surface modification;polypropylene;mechanical property;flame retardancy

TQ325.1+4

B

1001-9278(2011)04-0093-05

2011-01-18

*联系人,mcchen@gic.ac.cn