木薯渣分批补料酶水解及酒精发酵的研究*

2011-11-28龚信芳李平梁磊朱明军

龚信芳,李平,梁磊,朱明军

1(华南理工大学生物科学与工程学院,广东广州,510006)2(广州甘蔗糖业研究所,广东广州,510316)

木薯渣分批补料酶水解及酒精发酵的研究*

龚信芳1,李平1,梁磊2,朱明军1

1(华南理工大学生物科学与工程学院,广东广州,510006)2(广州甘蔗糖业研究所,广东广州,510316)

木薯渣是木薯淀粉加工后的废弃物,碳水化合物含量高。实验利用复合酶对木薯渣中淀粉和纤维素等碳水化合物非热水解进行了探索,结果表明:木薯渣具有较好的酶解性能;随着底物浓度的增大,酶解液糖浓度也不断提高,酶解得率逐渐降低;与间歇糖化工艺相比,16%底物在相同的水解条件和相同的酶添加量的条件下,采用4%的起始底物浓度,每隔12 h进行补料,葡萄糖得率从53.6%提高到72.4%;以不添加任何营养物质的水解液为原料进行酒精发酵,24h乙醇浓度达到24.9 g/L,乙醇得率达到42%,发酵效率为82%,乙醇产率达到1.04 g/(L·h),葡萄糖利用率达到97%。

木薯渣,复合酶,分批补料糖化,酒精发酵

木薯是世界三大薯类之一,产于热带地区,在我国主要分步在广西、广东和福建等地。木薯渣是生产木薯淀粉所剩下的固体废料,其淀粉含量较高,同时也含有一定量的木质纤维素,极易变质腐化。

目前有很多研究人员对利用其作饲料进行了研究,但未见有实现大规模产业化利用的报道[1-2]。也有研究将木薯渣与淀粉生产过程中产生的黄浆水混合生产酒精,但该方法得到的发酵成熟醪中酒精含量较低,生产的设备利用率、劳动生产率低并且能耗高,也未能大规模推广。很多企业目前产生的木薯渣仍然是作为废弃物,造成资源的巨大浪费。因此,如何有效地利用木薯渣仍然是木薯淀粉企业面临的难题。

Ukrit等[3]对利用果胶酶、纤维素酶和半纤维素酶多种酶水解木薯渣进行了研究,开发了木薯渣的低温水解工艺,但最终乙醇发酵浓度只有14.3 g/L。林武滔等[4]对木薯渣预处理和间歇酶解工艺进行了研究,酶用量达到120 FPU/g底物,而且葡萄糖浓度较低。

如何将木薯渣高效水解成高浓度的还原糖是木薯渣应用的关键。本研究拟开发木薯渣分批补料酶水解工艺,利用淀粉酶、糖化酶、纤维素酶和纤维二糖水解酶等混合酶将木薯渣中淀粉和纤维素等碳水化合物进行非热水解,比较不同pH、温度、底物浓度和水解工艺的影响,以提高水解液糖浓度和酶水解得率,从而提高乙醇发酵浓度。

1 材料与方法

1.1 主要材料与试剂

1.1.1 木薯渣

来自广西武鸣安宁淀粉责任有限公司,50℃烘至恒重,粉碎机粉碎过40目筛,-20℃储存备用。

1.1.2 淀粉酶溶液

诺维信α-淀粉酶,广西某淀粉厂赠送。取淀粉酶原液1.0 mL,用pH 6.0柠檬酸缓冲液定容至100 mL,此时酶活为2 000 IU/mL。淀粉酶最适温度为90~100℃,最适合pH值为5.0~6.0。

1.1.3 糖化酶溶液

购自广州齐云生物技术有限公司。称取固体糖化酶0.5 g,用pH 5.0柠檬酸缓冲液定容至100 mL,此时酶活为500IU/mL。糖化酶最适温度为55~60℃,最适合pH值为4.0~5.0。

1.1.4 纤维素酶

Spezyme CP(Genencor)。酶活为13FPU/mL。纤维素酶最适温度为50~55℃,最适合pH值为5.0。

1.1.5 β-葡萄糖苷酶

NovozymeTM188(Sigma-Aldrich Co.)。酶活为100IU/mL。β-葡萄糖苷酶最适温度为50℃,最适合pH值为4.8~5.0。

1.2 方法

1.2.1 木薯渣成分测定

淀粉测定:《GB-T 5514-2008粮油检验 粮食、油料中淀粉含量测定》。

半纤维素、纤维素、木质素含量测定通过硫酸两步水解测定;酸溶性木质素与酸不溶性木质素通过紫外检测(UV)和质量差来测定[5]。

灰分测定:《GB 5009.4-2010食品安全国家标准食品中灰分的测定》。

1.2.2 酶水解液中还原糖及发酵产物的测定

水解液中还原糖包括葡萄糖和木糖,采用Waters1525 LC(Millford,LA)测定相应含量[5]。

1.3 酶水解

木薯渣采用四种酶进行水解[3],分别为淀粉酶、糖化酶、Spezyme CP(Genencor Inc.)和 NovozymeTM188(Sigma-Aldrich Co.)。

木薯渣水混合物呈酸性悬浮液,因此,水解前需用碱进行中和。初始底物浓度4%(w/v,以总的碳水化合物的浓度来表示),工作体积50mL,在121℃下灭菌30min,待木薯渣水混合物冷却至40℃左右加入已过滤除菌的酶溶液,在不同 pH 值(3,4,5,6,7),不同温度(40,50,60,70,80℃),置于 200 r/min 摇床中进行水解反应。

水解反应在100 mL血清瓶中进行,工作体积为50 mL。水解结束后,将水解液离心,5000 g,20 min,分离上清液和未水解的木薯渣,上清液用于后续发酵,木薯渣水解产物及相应含量通过HPLC测定。

分批补料即将底物等分后分多次加入进行酶解,酶解条件和处理方法相同。

1.4 菌种与种子液的制备

用于此研究工作的酒精酵母SHY08-3(Saccharomyces cerevisiae)由华南理工大学发酵工程研究室保存。

斜面培养基(g/L):葡萄糖20,酵母粉 10,蛋白胨 5,琼脂 15。115℃灭菌20min。

种子液的制备:250 mL三角瓶中装入50 mL无菌培养基(种子培养基的成分同斜面培养基,不加琼脂,115℃灭菌20 min。),从种子斜面接2环酒精酵母后于30℃,200 r/min恒温振荡培养24 h,转入50 mL无菌离心管中5 000 r/min离心5 min,倾出上清液,用无菌生理盐水洗涤1次,离心5 min(5 000 r/min)弃上清液,加入3mL无菌生理盐水,混匀作为种子液。种子液的菌浓约为4×108个/mL。

1.5 水解液的酒精发酵

于100 mL血清瓶中加入47 mL水解液,115℃灭菌20 min,无菌接入种子培养液,使发酵液总体积为50 mL,盖上橡胶塞后用铝盖保压,选择37℃和200 r/min进行发酵,每隔4~12h取样。样品于12 000 r/min离心5 min,将离心后上清液按5%(v/v)加入10%(v/v)的 H2SO4后,0.22μm 膜过滤,HPLC分析样品成分。

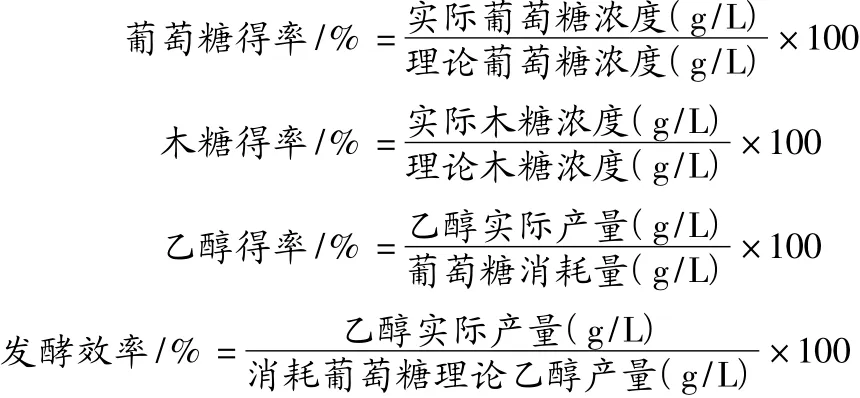

1.6 酶水解和乙醇发酵的计算

2 结果与分析

2.1 木薯渣(干重)成分分析

木薯渣的主要成分(见表1)与国外的一些文献报道的成分含量有差异,特别是淀粉含量低于有些文献报道值[6]。但是该木薯渣中总碳水化合物含量比较高,灰分含量低,因此有利于各种酶将其中的碳水化合物转化为能被利用的还原糖。

表1 木薯渣主要成分含量(干重)

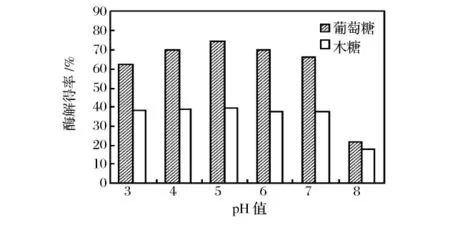

2.2 不同pH对木薯渣酶解的影响

酶的催化作用与反应液的pH值有很大关系。每一种酶都有其各自的适宜pH值范围和最适pH值。只有在适宜pH值范围内,酶才能显示其催化活性;在最适pH值条件下,酶催化反应速度达到最大。pH值过高或过低,都会影响酶的活性,因此,在酶催化反应过程中,必须控制好pH值[7]。取2 g粉碎后的木薯渣(其淀粉和纤维素含量为51.52%)置于血清瓶,工作体积为50 mL,此时固形物含量为4%。用20 g/L NaOH 溶液调 pH 分别为 3、4、5、6、7,在无菌情况下加入淀粉酶500 IU/g淀粉、糖化酶500IU/g淀粉、纤维素酶 15FPU/g纤维素、β-葡萄糖苷酶30U/g纤维素。维持温度50℃、转速200 r/min开始水解。在不同的时间段取样,采用HPLC检测分析水解液组分。72 h水解结束,取样并进行残余含量测定。由图1可知,在底物浓度为4%时,pH值5的情况下,葡萄糖得率达到 74.4%,木糖得率达到38.9%。当pH增大到8时,酶解得率迅速下降,可以看出,此时酶失活的比较严重,均超出了酶适宜范围。

图1 不同pH对木薯渣酶解得率的影响

2.3 不同温度对木薯渣酶解的影响

温度主要影响酶的稳定程度,即酶的热变性。一般来说,酶促反应在一定温度范围内,反应速度随着反应温度的升高而加快;温度降低,则反应速度下降,反应时间延长。但温度超过某一界限,蛋白质会变性,即酶的活性降低甚至失活。除温度不同外,其它所用一切如原料和试剂等均与2.2相同。结果表明(图2),40~100℃试验温度范围内,最适温度在50℃。当温度继续升高,酶解得率继续下降。温度上升到90℃,木糖得率几乎为0,可以看出,此时纤维素酶已经失活,而淀粉酶是耐高温酶,因此还存在一定的葡萄糖得率。

图2 不同温度对木薯渣酶解得率的影响

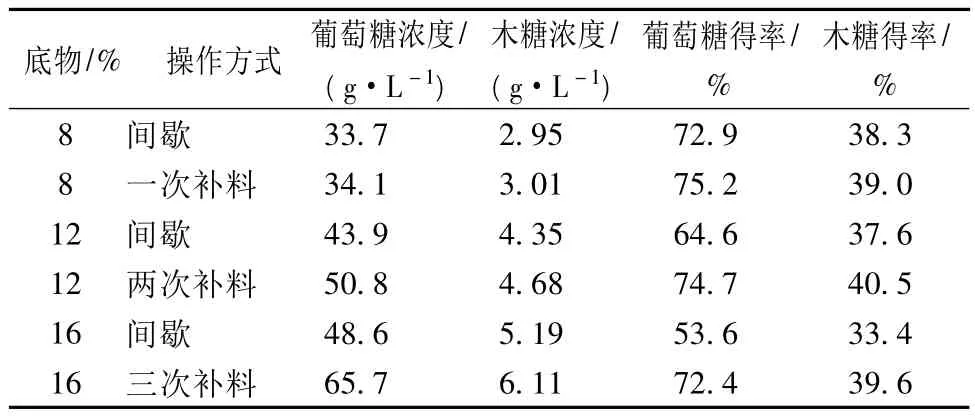

2.4 分批补料对木薯渣酶解的影响

从表2中可以看出,随着底物浓度的不断增加,葡萄糖得率和木糖得率不断降低,分别从8%时的72.9%和38.3%降低为16%时的53.6%和33.4%。在底物浓度为8%时,一次补料与分批补料没有太大区别,葡萄糖得率都保持在70%以上;而在较高底物浓度时,分批补料与一次补料的酶解得率差距不断增大。在底物浓度为16%时,分批补料的葡萄糖得率比一次补料葡萄糖得率要高出18.8%,分批补料酶解可以同时提高还原糖得率和酶解液中还原糖浓度。

表2 间歇和分批补料的木薯渣酶解结果比较

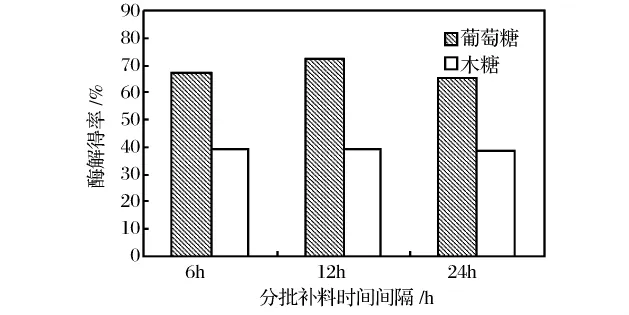

2.5 补料时间间隔对木薯渣酶解的影响

分批补料中一个重要的因素是补料时间间隔,它与酶水解程度和水解速率有密接的联系。如果水解时间太短,水解不完全,补料会影响酶液扩散;如果时间间隔较大,拉长了整体水解时间,不利于保持酶的活性。本研究选取3个时间间隔做比较。对比时间间隔分别为6、12与24 h时的分批补料酶水解情况,在反应终点测定酶解的葡萄糖和木糖含量并计算其得率,结果见图3。

图3 不同时间间隔分批补料的酶解得率

从图3中可以看出,间隔12h的分批补料明显要比间隔6h与间隔24h的分批补料操作的酶解效率更高,葡萄糖得率达到80%,而间隔6 h与24 h的2种分批补料操作的得率不相上下。推测这可能与酶解程度及酶的稳定性有关。12h内,淀粉酶与纤维素酶使固形物含量迅速下降,此时补料,缓解了固形物浓度对酶的传质阻力,在酶解速率高的情况下补料有利于提高酶解效率[9]。

2.6 不同工艺对木薯渣酶解影响

研究中还发现,不同的工艺流程也会对酶解得率有影响。酶分步加入能够缓解各种酶之间的抑制作用,酶分批加入能够适当保证酶活的稳定[10],分批补料能够缓解底物浓度对酶作用的抑制。在温度和转速相同的条件下,从图4可以看出在底物浓度16%时,4种不同的工艺流程的酶解得率依次递增。

图4 不同过程工艺对酶解得率的影响

本研究中另一种工艺流程——酶分批加入的葡萄糖得率得率也高于一次加入的葡萄糖得率,达到61.2%,而分批补料的葡萄糖得率和木糖得率达到最大,达到72.4%和39.6%。

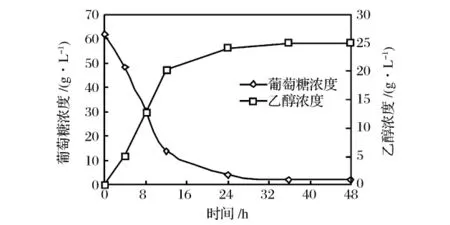

2.7 木薯渣水解液的乙醇发酵

以16%固形物含量的分批补料酶解过程后得到的水解液作为发酵培养基,在温度为37℃,自然pH(实测为4.8),摇床转速为200 r/min的培养条件下发酵48 h,底物消耗和产物生成变化如到图5所示。

图5 木薯渣水解液的乙醇发酵时间曲线

由图5可以看出,水解液在不补加任何营养物质的情况下能够很好地被酵母利用,葡萄糖浓在12h内迅速被消耗,至发酵24h,水解液中的葡萄糖还剩下2 g/L。此时,乙醇浓度达到24.9 g/L,水解液的乙醇得率为42%,发酵效率为82%。从分析结果可以看出,利用木薯渣水解液发酵,其葡萄糖利用率达到97%。可见,木薯渣水解液对酵母的生长和发酵的影响较小。

3 结论

(1)木薯渣具有较好的酶解性能,采用非热酶解具有可行性。

(2)随着底物浓度的增大,酶解液糖浓度也不断提高,然而其酶解得率逐渐降低。

(3)以分批补料的形式进行木薯渣的酶水解,可以减小酶解过程中因底物浓度过高而产生的对酶解反应的抑制,促进酶解反应的进行。采用4%的起始底物浓度,每隔12h进行补料,在底物浓度提高至16%时,葡萄糖得率从53.6%提高到72.4%。此时,水解液中的还原糖浓度提高至65.7 g/L。

(4)以16%固形物含量的分批补料过程后得到的水解液作为发酵培养基进行乙醇发酵,葡萄糖利用率达到97%,乙醇浓度达到24.9 g/L,乙醇得率为42%,发酵效率为82%,乙醇产率达到1.04 g/(L·h)。

[1] 刘平.木薯渣饲料资源化开发研究[J].饲料与营养,2009(1):55-59.

[2] 郝静,刘钢,左福元.木薯渣的饲用价值及应用[J].饲料研究,2007(11):64-66.

[3] Ukrit Rattanachomsri,Sutipa Tanapongpipat,et al.Simultaneous non-thermal saccharification of cassava pulp by multi-enzyme activity and ethanol fermentation by Candida tropicalis[J].Bioscience and Bioengineering,2009,107(5):488-492.

[4] 林武滔,陈启杰,罗菊香,等.木薯渣预处理工艺和酶水解工艺研究[J].新乡学院学报,2009,26(6):39 -42.

[5] 江丹,李旭晖,朱明军.造纸污泥同步糖化发酵产乙醇的研究[J].食品与发酵工业,2009,35(11):32-35.

[6] Akihiko Kosugi,Akihiko Kondo,et al.Production of ethanol from cassava pulp via fermentation with a surface-engineered yeast strain displaying glucoamylase[J].Renewable Energy,2009(34):1 154 -1 158.

[7] 郭勇.酶工程(第二版)[M].北京:科学出版社,2004:6-8.

[8] 陈洪章,李佐虎.影响纤维素酶解的因素和纤维素酶被吸附性能的研究[J].化学反应工程与工艺,2000,16(1):32-35.

[9] 刘超纲,刘力,余世袁.分批添料纤维素酶水解研究[J].林产化学与工业,1996,16(1):58 -62.

[10] 贾树彪,李盛贤,吴国峰,等.新编酒精工艺学(第二版)[M].化学工业出版社,2009:26-27.

Investigation on the Fed-batch Hydrolysis of Cassava Pulp by Multi-Enzyme and Ethanol Fermentation by Saccharomyces cerevisiae

Gong Xin-fang1,Li Ping1,Liang Lei2,Zhu Ming-jun1

1(School of Bioscience & Biotechnology,South China University of Technology,Guangzhou 510006,China)2(Guangzhou Sugarcane Industry Research Institute,Guangzhou 510316,China)

Cassava pulp,which has high carbohydrate content,is the waste of cassava starch processing.Nonthermal hydrolysis of cassava pulp by multi-enzyme and different operation procedures were studied.The results showed that the conversion rate of cassava pulp to glucose with fed-batch hydrolysis increased from 53.6%to 72.4%compared with the batch process.The hydrolysate was able to be used for ethanol fermentation without any nutrition supplementation and ethanol concentration reached 24.9 g/L and glucose utilization rate reached 97%at 24 h,as well as ethanol yield 42%,fermentation efficiency 82%and ethanol productivity 1.04 g/(L·h).

cassava pulp,multi-enzyme,fed-batch hydrolysis,ethanol fermentation

硕士研究生(朱明军副教授为通讯作者,E-mail:mjzhu@scut.edu.cn)。

*国家自然科学基金(51078147)和广东省科技计划项目(2010B031700022和2010A010500005)资助

2010-11-09,改回日期:2011-03-07