镀锡扁铜线发展现状及微细扁线镀锡工艺初探

2011-11-22何建文霍俊超于兆勤

何建文,霍俊超,于兆勤

(1.广东工业大学材料与能源学院,广东 广州 510006;2.广东工业大学机电工程学院,广东 广州 510006)

【发展论坛】

镀锡扁铜线发展现状及微细扁线镀锡工艺初探

何建文1,*,霍俊超2,于兆勤2

(1.广东工业大学材料与能源学院,广东 广州 510006;2.广东工业大学机电工程学院,广东 广州 510006)

介绍了镀锡扁铜线的主要特点及加工难点,概述了国内外镀锡扁铜线的研究现状。评述了热镀、电镀、化学镀3种常用镀锡方法的优缺点。建议采用化学镀法对微细扁铜线进行镀锡。描述了3种化学镀锡方法(包括还原法、歧化法和浸镀法)的反应机理及特点。提出了一种化学浸镀锡工艺,其流程包括除油、活化、镀锡、烘干等,镀液配方为:SnCl225 ~ 30 g/L,NH2CSNH280 ~ 120 g/L或CH3HSO35 ~ 8 g/L,NaH2PO2·H2O 60 ~ 100 g/L,OP乳化剂2 mL/L,对苯二酚2 ~ 5 g/L。分析了该工艺的可行性。

镀锡扁铜线;化学镀锡;浸镀法

1 前言

近年来,随着机械、电子设备不断地向小型化、微型化方向发展,具有优良性能和电流承载能力,传输速度快、散热性较好的微细扁线材逐渐得到广泛的应用。在电线电缆行业中,柔性扁平电缆、橡皮绝缘矿用电缆、船用电缆、飞机腊克线以及电线电缆的屏蔽组织层等普遍使用镀锡铜线。镀锡铜线能提高可焊性、可靠性和抗氧化性,因此是做屏蔽电缆的最佳材料。随着扁线的广泛应用,扁铜线的镀锡工艺越来越得到重视,也是当今微细扁线发展的主要趋势之一[1]。

2 镀锡扁铜线的简介

2. 1 主要特点

(1) 抗氧化能力强。锡受热时,其表面能形成比较致密的SnO2保护膜,阻止空气中的氧进一步向其内部扩散,能很好地保护铜线材[2]。

(2) 可焊性良好。该性能使其广泛应用于电子行业。在铜线的锌、铝、锡、铅、金、银等各类镀层金属中,锡的熔点最低,只有231.9 °C,焊接时能使镀层快速熔断。当镀层铜线工作发热时,在较高温度下长时间放置或在氧化环境中存放,镀层过分氧化会增加助焊剂去除氧化膜的难度,铜线镀锡后,致密的氧化膜能阻止镀层与基体金属之间所形成的化合物层不断长大,而且能很好地与助焊剂结合。

(3) 物理性能优越。扁平的镀锡铜线比镀锡圆铜线具有更强的散热能力、更大的电流承载量、更低的电感以及更快的电流传输速度。

2. 2 加工难度

(1) 容易形成铜锡合金。铜线在热镀锡过程中温度升高,铜的溶解导致了铜锡合金的形成,容易产生“硬锡”,铜锡合金的形成降低了锡的利用率。

(2) 均匀性难以控制。铜线镀锡过程中常出现色泽不均、脱焊、黑斑、裂痕、毛刺、发黄、锡渣等现象,导致镀层不均匀。相对于圆线材,扁线材镀层的均匀度更难控制。

(3) 镀后线材容易变形。对于线厚和线宽都较小的铜扁线,加工过程中极易变形,直线度也难以保证,镀后的线材容易起皱、开裂,不能保证其抗弯性。

(4) 厚度及可焊性难以保证。锡镀层不能太厚,否则影响其可焊性,并且使得线材占用更大的空间而影响其微细性。要镀层达到2 mm的实用厚度,并且要具有良好的可焊性,控制其厚度以及在镀锡过程中防止其氧化是关键。

(5) 容易产生锡须。扁线的尺寸微小,要求焊接结合的面积也要微细化,然而从镀锡液中获得的镀层粒子容易呈现针状、海绵状的结晶(即锡须)。锡须的存在会导致扁线的镀层不均匀,在收线时容易使扁线折弯,降低扁线的可靠性[3]。

3 国内外镀锡扁铜线的研究现状

国内已有镀锡铜线设备的企业,而且也有退火–镀锡一体化的镀锡机,镀锡铜线的供应商大量存在,但均为圆截面的镀锡铜线。对于镀锡扁铜线,尚未有厂家或研究机构专业生产,仅处于起步阶段,至今没有专门生产镀锡扁铜线的一体化装备,镀锡的扁线基本依靠进口。常州市恒隆特种线材有限公司的镀锡铜扁线,最小线厚0.8 mm,最小线宽3.15 mm,线厚精度±0.03 mm,线宽精度±0.05 mm,镀锡层厚度为0.3 ~2 mm,是国内镀层厚度最小的镀锡扁铜线[4]。

韩国 World B.C.公司生产的镀锡扁铜线,线厚0.03 ~ 0.1 mm,线宽0.25 ~ 2.54 mm,线厚精度±0.01 mm,线宽精度±0.03 mm,镀层含锡量≥95%,含铅≤5%,镀层厚度≥1.5 mm[5]。韩国Bosung Conductor公司生产的无铅镀锡铜扁线,线厚0.127 ~ 0.05 mm,线宽0.15 ~ 1.575 mm,线厚精度±(0.005 ~ 0.01) mm,线宽精度±0.03 mm,镀层厚度≥1.5 mm[6]。

国外大多数企业使用热镀或电镀对扁铜线进行镀锡,如韩国World B.C公司、印度Ganpati Engineering Industries[7]。韩国Dae A Lead Wire公司采用热浸镀和电镀技术生产出镀锡层厚度为2 ~ 40 mm的退火扁铜线[8]。

另外,国外正对铜线的化学镀锡进行研究,早期的是还原法和歧化法,但因镀液稳定性不好、价格昂贵,并未应用到工业上,还处于实验室研究阶段,其中美国与日本对化学镀的研究最为活跃。日本石原药品株式会社采用置换镀锡的方法,所用的58M-J系列厚膜型化学镀锡剂能镀出3 mm的厚度[9]。日本上村工业株式会社则着力于化学镀添加剂的研究[10]。此外,日本田代电化工业株式会社以及美国 Shipley Ronald公司也进行着化学镀锡的研究。

在国内,传统的方法是热镀锡,在铜导体外面加有适当的铅。正因为合金中含有铅,因此成本与纯锡相比大大降低,在镀锡过程中可以有效地抑制铜的溶解,这就抑制了热镀过程中铜锡合金的形成,提高了锡的利用率[11]。虽然锡–铅合金镀层可焊性良好,但分散能力不好,镀层不够均匀[3],金属铅不但严重污染环境,而且对人的健康构成危害(美国国家环境保护局已把铅列为B2类可能引起致癌的物质[12])。无铅镀锡成为主题后,铜线的电镀锡成为研究重点。硫酸法镀锡的电镀液稳定性较差,国外正对酸性镀锡液的稳定性进行研究,有关酸性镀锡体系稳定剂的研究已有不少报道。电镀法在国内逐渐得到广泛的应用,成为主要的生产方法。

4 常用的镀锡方法

4. 1 热镀法

热镀过程是金属基体与镀层金属之间通过互渗、化学反应、扩散等方式形成冶金结合的合金镀层的过程。当被镀金属基体从熔融金属中提出时,在合金层表面附着的熔融金属经冷却凝固而形成镀层[13]。该镀层与基体之间有很好的结合力,使得热镀的镀层较厚,其耐腐蚀性也较好。现今国内已有成熟的热镀锡设备,如图1所示。

图1 热镀锡生产设备Figure 1 Hot tinning production equipment

热镀法镀锡的主要特点有:工艺相对简单,设备成本低,镀层较厚,耐腐蚀性、耐水性和致密性较好;但生产效率低、耗锡量大,镀层质量难以保证,生产扁线等小规格镀锡铜线时易断线[1]。

4. 2 电镀法

以铜线为阴极、锡块为阳极,两者浸没于含有锡离子的电镀液中,并在它们之间施加一定的电压,在直流电的作用下,锡会沉积到铜线的表面。

铜线电镀锡的工艺流程:放线—除油(碱液清洗)—清水冲洗—酸洗(除氧化膜)—电镀—清水冲洗—吹干—退火—收线。

电镀表面获得的镀层较热镀法薄,其耐腐蚀性、耐磨性也较好。铜线电镀锡主要采用硫酸盐镀液,其优点是成本低、污染小、镀层光亮,在电镀锡中应用最广。但硫酸盐镀锡液易发生混浊,稳定性不好,其原因[14]是Sn2+容易被氧化成Sn4+,硫酸亚锡和硫酸锡水解形成难溶的碱性氢氧化亚锡和酸性氢氧化锡,使Sn2+的浓度降低,缩短了镀液的使用寿命,也直接影响镀层的外观及可焊性。

电镀法镀锡适合于小规格高质量生产,材料用量少,但设备要求及成本较高,工艺相对复杂,常需退火处理。国内也有成熟的电镀锡设备,如图2所示。

图2 电镀锡–退火一体化设备Figure 2 Electrotinning–annealing equipment

4. 3 化学镀法

化学镀是利用一种合适的还原剂使溶液中的金属离子还原,并沉积在基体表面上的化学还原过程。化学镀锡的催化表面是铜基体,当基体被完全覆盖以后,要使沉积过程继续下去,其催化剂只能是锡本身。

日本的石原药品株式会社已有自行研发的化学镀锡设备,如图3所示。

图3 石原药品株式会社的化学镀锡装置Figure 3 Electroless tinning equipment of ISHIHARA Chemical Co., Ltd.

化学镀锡的工艺流程:放线—镀前预处理(除油、活化)—化学镀锡—镀后处理(烘干)—检验—收线。

化学镀法镀锡的主要特点有:操作方便,无须电源;镀层厚度均匀,有良好的均镀能力和深镀能力[15];不受工件几何形状的限制,可镀不规则或尺寸微细的工件;镀层的耐磨性、耐蚀性、可焊性更强;工作温度低、生产周期短,适合小型产品的批量生产;镀液稳定、分散能力好;耗材耗能少,研发成本低[15]。

4. 4 3种镀锡方法的比较

一般热镀的温度为250 ~ 300 °C,较高的温度使得基体与镀层间的合金层厚度增大,镀层容易产生脆裂,且扁线浸入锡浴时极易热变形,严重影响直线度。热镀的镀层厚,镀层的质量难以保证,故微细扁线的镀锡不宜使用热镀法。电镀法虽镀层较薄,但成本高且耗时,对于扁线的连续镀锡来说,现有的专门电镀锡的工艺不能满足在尺寸较小的扁线上均匀镀锡的要求。如果电镀液成分、工作电流(电压)没有控制好,还会产生镀锡后露铜的现象[1]。

考虑到微细扁线镀锡的难度,参照国内铜线镀锡生产线及借鉴国外的经验,笔者拟采用化学镀法对微细铜扁线进行镀锡。

5 化学镀锡工艺

5. 1 还原法

以Ti3+/Ti4+体系为例,其反应机理如下:

还原法化学镀锡可根据要求获得不同厚度的镀层,但镀液毒性大、稳定性差、价格昂贵,沉积速率低(0.8 mm/h),镀层薄、可焊性较差,对复杂的催化难以控制,常出现过镀或漏镀现象,镀层容易脱落。

5. 2 歧化法

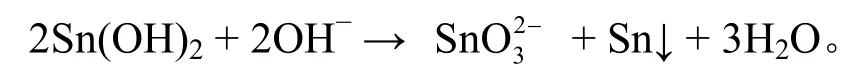

采用碱性镀液体系,利用锡离子在强碱条件下易发生的歧化反应,可沉积出金属锡。反应方程式为:

此方法利用了 Sn2+的自催化能力,可不加还原剂而直接施镀,但镀液稳定性差。SnCl2容易水解成Sn(OH)2,在OH−的作用下再分解成SnO,SnO在OH−作用下形成。当镀液中的 OH−消耗完全时,反应就停止。此法沉积速率慢,一般只有2.1 mm/h。

5. 3 浸镀法

又称置换镀锡,是把工件浸入锡盐溶液中,按化学置换原理在金属工件表面沉积出金属镀层。镀液中一般不含还原剂。加入的金属配位剂改变了反应的电极电位,使锡离子发生还原反应而沉积到工件表面[16]。

加入硫代酰胺、氨基硫脲、乙烯基硫脲、二乙烯基硫脲等促进剂及铜离子配位剂能有效降低铜电极的电位到锡电位的电极电位以下,从而发生铜置换锡的反应[16]。

浸镀法的优点在于:镀层厚度均匀、焊接性能好,抗氧化性、抗腐能力强[17];工作温度低(40 ~ 70 °C),施镀时间短;镀层平坦致密,可承受多次回流焊接[18]。但其镀层非常薄,一般仅为0.5 mm。加入适当的还原剂可使镀层增厚。

6 一种浸镀工艺的可行性分析

对比3种化学镀锡方法后,笔者提出一种浸镀法微细铜扁线镀锡工艺。

6. 1 反应机理

锡比铜活泼,且Cu2+/Cu和Cu+/Cu的标准电极电位比Sn2+/Sn正。Cu2+、Cu+能与硫代酰胺(NH2CSNH2)形成[Cu(NH2CSNH2)4]2+和[Cu(NH2CSNH2)4]+配离子。C=S键有很好的供电子能力,硫代酰胺能有效地降低铜的电极电位,使得铜与锡发生置换反应。

铜基体被完全覆盖后,置换反应立即停止,此时镀层厚度约0.5 mm。随后,溶液中的NaH2PO2提供电子给Sn2+,与Sn2+在液/固相界面发生氧化还原反应,使得锡能连续自催化沉积,镀锡层继续增厚。

工艺流程如下:

放线—碱液洗涤(除油)—清水洗涤—酸洗(活化)—化学镀锡—烘干—收线。

6. 2 初步配方

6. 2. 1 除油

60 g/L Na3PO4+ 20 g/L NaOH + 50 g/L Na2CO3,用于除去油污及脱脂。

6. 2. 2 活化

采用20% HNO3溶液,用于除去铜表面的氧化膜,使铜基体与锡有更好的结合力。

6. 2. 3 化学镀锡

主盐:25 ~ 30g/L SnCl2,提供Sn2+离子。

配位剂:80 ~ 120 g/L NH2CSNH2(硫脲)或5 ~ 8 g/L CH3HSO3(甲基磺酸),与单质铜反应生成配离子,调整电极电位,使铜置换出锡。

还原剂:60 ~ 100 g/L NaH2PO2·H2O,用于提高化学镀锡的沉积速率,使 Sn2+进入自催化过程,增加镀层的厚度。

表面活性剂:2 mL/L OP乳化剂,使镀层更均匀、表面质量更高,有利于增加镀层的厚度,抑制晶核的长大,可得到均匀平整的镀层。

稳定剂(抗氧化剂):2 ~ 5 g/L对苯二酚,用于阻止 Sn2+氧化为 Sn4+,提高镀液稳定性,减少镀层表面被氧化的情况。

7 结语

用化学镀法进行扁铜线的镀锡,有操作方便、无须电源的优点,且镀层厚度均匀,镀液有良好的均镀能力和深镀能力,不受工件的几何形状限制,优于热镀法和电镀法。而化学镀中,以浸镀法最有发展前景。与还原法和歧化法相比,浸镀法得到的镀层厚度更均匀,焊接性更好,抗氧化性和耐腐蚀能力更强。

[1] 范德发. 电镀锡工艺产生露铜的原因分析及解决方法[J]. 电线电缆, 2004 (5): 45-46.

[2] 王尚军, 方晓祖. 超细铜粉的化学镀锡及其抗氧化性能研究[J]. 电子元件与材料, 2008, 27 (10): 58-61.

[3] 赵国鹏, 樊江莉, 温青. 化学镀可焊性锡基合金的研究进展[J]. 电镀与涂饰, 2001, 20 (1): 46-49.

[4] 常州市恒隆特种线材有限公司. 供应镀锡铜扁线[EB/OL]. [2010–07–22] http://www.czhenglong.com.cn/athena/offerdetail/sale/henglong1207-1036068-426252781.html.

[5] World B.C. Co., Ltd. Tin plated flat copper wire [EB/OL]. [2010–07–22] http://www.worldbc.co.kr/products/cn_pro_con_tin.php.

[6] Bosung Conductor Co., Ltd. Tin-plated copper flat conductor [EB/OL]. [2010–07–22] http://bosung01.en.ec21.com/Tin_plated_copper_flat_conductor--547302.html.

[7] Ganpati Engineering Industries. Tin coated copper wire [EB/OL]. [2010–07–22] http://www.ganpatiengineering.com/Tin-Coated-Copper-Wire.html.

[8] Dae A Lead Wire Co., Ltd. Tin plated copper wire [EB/OL]. [2010–07–22] http://www.tradekorea.com/e-catalogue/daealead22/product-detail/P00130669/ Tin_Plated_Copper_wire.html#.

[9] 日本石原藥品株式会社. 金属表面处理剂[EB/OL]. [2010–07–22] http://www.unicon.co.jp/chinese/business/processing_detail.html#key03.

[10] 上村工業株式会社. c.すず、はんだめっき[EB/OL]. [2010–07–22] http://www.uyemura.co.jp/product_list_2004/gc-ja.html.

[11] 孙欣, 娄堤征. 新型金属镀层材料在镀层铜线上应用[J]. 电线电缆, 2000 (1): 33-35.

[12] 赵杰, 李宁, 孙武, 等. 化学镀锡晶须的研究进展[J]. 电镀与环保, 2006, 26 (4): 1-3.

[13] 卢锦堂, 许乔瑜, 孔纲. 热浸镀技术与应用[M]. 北京: 机械工业出版社, 2006: 5.

[14] 王文忠. 简议硫酸镀锡液的稳定性[J]. 电镀与环保, 2008, 28 (2): 46.

[15] 赵杰, 李宁, 傅石友. 化学镀锡反应历程的研究进展[J]. 电镀与涂饰, 2006, 25 (8): 44-47.

[16] 孙武, 李宁, 苏晓霞, 等. 化学镀锡液中添加剂的影响研究[J]. 材料保护, 2007, 40 (1): 35-38.

[17] 刘雪华, 唐电. 电偶电流法研究置换镀锡工艺[J]. 电镀与涂饰, 2008, 27 (12): 20-22.

[18] 方景礼. 印制板的表面终饰工艺系列讲座: 第二讲 超薄型超高密度挠性印制板的置换镀锡工艺[J]. 电镀与涂饰, 2004, 23 (1): 36-39.

Current development of tin-plated flat copper wires and preliminary study on tin plating process of flat micro-wires

HE Jian-wen*, FOK Chun-chiu, YU Zhao-qin

The main features and machining difficulties of tin-plated flat copper wire were introduced, and its current research status at home and abroad were summarized. The advantages and disadvantages of hot dipping, electroplating and electroless plating for producing tin coatings were evaluated. Electroless plating was recommended for tin plating on micro flat copper wires. The characteristics and reaction mechanism of three kinds of electroless tin plating methods, including reduction, disproportionation and dip coating, were described. An electroless tin plating process was proposed with the following flow: degreasing, activation, electroless plating, and drying. The bath is composed of SnCl225-30 g/L, NH2CSNH280-120 g/L (or CH3HSO35-8 g/L), NaH2PO2·H2O 60-100 g/L, OP emulsifier 2 mL/L, and hydroquinone 2-5 g/L. The feasibility of the process was analyzed.

tin plated flat copper wire; electroless tin plating; dip coating

School of Materials and Energy, Guangdong University of Technology, Guangzhou 510006, China

TQ153.13

A

1004 – 227X (2011) 01 – 0048 – 04

2010–07–22

2010–08–09

何建文(1956–),男,广东梅州人,副教授,研究方向为塑性成型控制及工程,已发表论文11篇。

作者联系方式:(E-mail) gghjw@163.com。

[ 编辑:温靖邦 ]