热浸镀锌层表面偏钒酸盐转化膜

2011-11-22许乔瑜左茜

许乔瑜,左茜

(华南理工大学材料科学与工程学院,广东 广州 510640)

【化学转化膜】

热浸镀锌层表面偏钒酸盐转化膜

许乔瑜*,左茜

(华南理工大学材料科学与工程学院,广东 广州 510640)

在热浸镀锌试样表面获得了一层均匀、完整的偏钒酸盐转化膜。成膜溶液成分及工艺条件为:NaVO35 g/L,pH 1.3,温度30 °C,时间30 min。对比研究了偏钒酸盐转化膜和铬酸盐转化膜的耐蚀性能。结果表明,偏钒酸盐转化膜由 Zn、O、V等元素组成,热浸镀锌层经偏钒酸盐转化处理后电化学阻抗和极化电阻增大,腐蚀电流密度减小,耐蚀性明显提高且超过了铬酸盐转化膜。

热浸镀锌层;偏钒酸盐;转化膜;耐蚀性能

1 前言

热浸镀锌工艺能有效提高钢铁件耐腐蚀性能,但由于热镀锌层在潮湿的空气中易被腐蚀,影响镀锌钢铁件的外观和质量,故镀锌钢铁件必须进行钝化处理。传统的铬酸盐钝化工艺简单,生成的铬酸盐转化膜耐蚀性能优良,然而铬酸盐转化膜中的六价铬对人体和环境危害极大[1-2],我国已禁止在化学转化处理过程中使用六价铬等有害物质,因此环境友好型的无铬钝化工艺成为了目前人们研究的重点[3]。

近年来,钼酸盐钝化[4]、稀土盐钝化[5]、硅酸盐钝化[6]等工艺受到了广泛关注,然而这些工艺所获得的转化膜的耐蚀性能与铬酸盐转化膜还存在一定差距。因此有学者试图通过两步或多步处理法获得耐蚀性能优良的复合膜[7],但这些无疑提高了生产成本,难以实现工业化。

偏钒酸盐作为一种优良的缓蚀剂,在铝合金[8]和镁合金[9]上得到了很好的验证。鉴于此,本文采用偏钒酸盐对热浸镀锌钢板进行化学转化处理,获得了偏钒酸盐转化膜,研究了膜层的耐蚀性能,并将其与传统铬酸盐钝化工艺进行了比较,以探讨偏钒酸盐钝化工艺在热浸镀锌上替代铬酸盐钝化工艺的可行性。

2 实验

2. 1 试样制备

试样采用规格为50 mm × 40 mm × 2 mm的热浸镀锌Q235冷轧钢板。

热浸镀锌工艺流程为:热碱除油—热水冲洗—酸洗除锈—冷水冲洗—助镀剂助镀—烘干—热浸镀锌(温度450 °C,时间l min,锌层厚度40 ~ 50 μm)—水冷。

偏钒酸盐转化膜成膜工艺为:将热浸镀锌试样在30 °C的恒温成膜溶液中浸泡30 min,取出后自然晾干。成膜溶液为5 g/L NaVO3,用HNO3调节pH至1.3。

作为对比的常规铬酸盐钝化工艺为:将热浸镀锌试样在30 °C 的成膜溶液(5 g/L重铬酸钠钝化液)中浸泡30 s,取出后自然晾干。

2. 2 转化膜性能测试

2. 2. 1 表面形貌

采用LEO1530VP型场发射扫描电子显微镜(德国LEO公司)观察膜层的表面形貌,并通过INCA300能谱仪(英国Oxford公司)分析膜层的成分。

2. 2. 2 电化学性能

在CHI604B电化学工作站(上海辰华仪器公司)下进行膜层的电化学性能测试,采用三电极体系,辅助电极为 10 cm2铂电极,参比电极为饱和甘汞电极(SCE),工作电极的暴露面积为10 mm × 10 mm,测试溶液为w = 5%的NaCl溶液,在室温、不除气的条件下浸泡20 min,待腐蚀电位稳定后进行电化学测量。极化曲线测量的扫描速率为1 mV/s。电化学阻抗谱(EIS)测试开始前观察工作电极腐蚀电位的变化,待其稳定后在开路电位下进行测量,激励信号为幅值5 mV的正弦波,频率范围为10−2~ 105Hz。

2. 2. 3 中性盐雾腐蚀实验

采用 YWX/Q-150型盐雾箱(苏南环试公司)测试镀层耐盐雾腐蚀性能。喷雾溶液为w = 5%的NaCl溶液,pH 6.5 ~ 7.0,温度(35 ± 2) °C。试样与垂直方向成30°角放置,采用间断喷雾,每80 cm2的喷雾量控制在1 ~ 2 mL/h,以喷雾8 h、停机存放16 h为1周期。

2. 2. 4 增重实验

测出试样的总表面积A,用TG328型分析天平(上海医用激光仪器厂,精度0.1 mg)称量钝化处理前后重量的m1和m2,则试样增重∆m = m2− m1,膜层单位面积质量ρ = ∆m/A。取4个平行试样进行测试,然后取平均值。

3 结果与讨论

3. 1 表面形貌

在NaVO3质量浓度为5 g/L,pH为1.3,处理温度为30 °C,处理时间为30 min的条件下,偏钒酸盐转化膜的表面微观形貌如图1所示。

图1 偏钒酸盐转化膜的表面形貌Figure 1 Surface morphologies of metavanadate conversion coating

从图1a可以看出,经成膜工艺处理后,试样表面有一层均匀、完整的转化膜,锌晶粒的晶界变得模糊,膜层上呈现出细小的微裂纹,这与铬酸盐转化膜表面形貌有些类似[10]。高倍率下(图1b)观察可见,膜层的裂纹宽度约为0.25 μm。

图1a表面区域的能谱图如图2所示。从图2可以看出,偏钒酸盐转化膜层含有Zn、O、V等元素,各元素原子分数分别为64.93%、29.82%和5.25%。转化膜中含有大量的氧,说明膜层主要由钒的氧化物/氢氧化物和锌的氧化物组成。

图2 偏钒酸盐转化膜的能谱图Figure 2 Energy-dispersive spectrum of metavanadate conversion coating

3. 2 耐蚀性能

图 3为未经处理的热浸镀锌试样,以及分别经过偏钒酸盐和铬酸盐成膜工艺处理的膜层试样的中性盐雾腐蚀试验结果。

图3 中性盐雾腐蚀实验结果Figure 3 Results of neutral salt spray test

从图 3可以看出,未经处理的热浸镀锌试样经盐雾腐蚀1周期后,表面就有85%的白锈腐蚀,2个周期后表面几乎全为白锈所覆盖;经偏钒酸盐成膜工艺处理的试样经盐雾腐蚀 3个周期后才出现白锈,说明偏钒酸盐转化膜的耐蚀性能良好。由图3还可看出,偏钒酸盐转化膜的耐蚀性能超过了铬酸盐转化膜的耐蚀性能。由增重实验可计算出偏钒酸盐转化膜和铬酸盐转化膜的单位面积质量分别为4.831 7 g/m2和1.274 2 g/m2,偏钒酸盐转化膜的单位面积质量约为常规铬酸盐转化膜的4倍,因此其耐蚀性能较高。

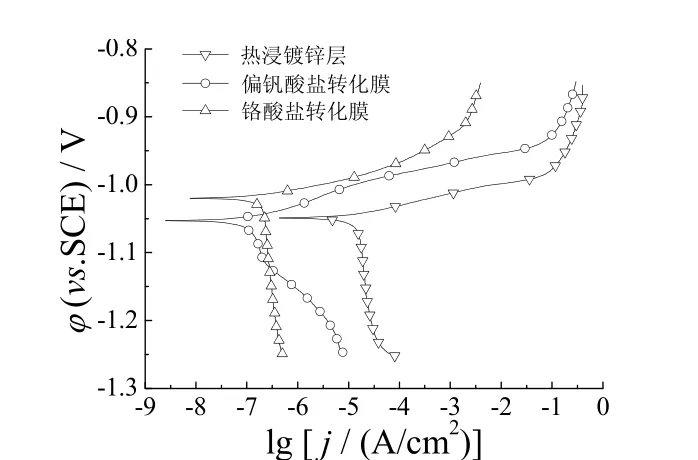

图 4为未经处理的热浸镀锌试样,以及分别经过偏钒酸盐和铬酸盐成膜工艺处理的膜层试样在w = 5%的NaCl溶液中的电化学极化曲线。从图4可以看出,与未经处理的试样相比,经偏钒酸盐成膜工艺处理后,极化曲线的阴极分支和阳极分支都不同程度地向电流密度减小的方向移动,但阴极分支的移动幅度较大,且自腐蚀电位负移,说明偏钒酸盐转化膜同时抑制了腐蚀反应的阳极过程和阴极过程,且阴极抑制作用更明显。偏钒酸盐转化膜具有与铬酸盐转化膜类似的抑制腐蚀反应的效果。

图4 极化曲线Figure 4 Polarization curves

图 4中极化曲线的拟合参数列于表 1。从表 1可以看出,热镀锌试样经偏钒酸盐成膜工艺处理后腐蚀电流密度为 0.108 μA/cm2,其极化电阻高达72.10 kΩ·cm2,远大于铬酸盐转化膜的极化电阻。

表1 图4中极化曲线的拟合参数Table 1 Fitted parameters of polarization curves in Figure 4

未经处理的试样,以及分别经过偏钒酸盐和铬酸盐成膜工艺处理的试样的膜层电化学阻抗谱如图5所示。

图5 电化学阻抗谱Figure 5 Electrochemical impedance spectra

从图5可以看出,各试样在阻抗谱上都表现出一个高频容抗弧和一个低频容抗弧,其中高频容抗弧主要对应膜层/溶液界面的电化学响应,体现膜层阻碍氧扩散和腐蚀介质扩散的能力;低频容抗弧主要对应于锌层/膜层界面处电化学反应的阻力。未经处理的热镀锌试样还存在一个低频的感抗弧,这可能与锌层的溶解有关[11]。成膜处理后的试样,低频感抗弧消失,说明所形成的转化膜明显抑制了锌层的腐蚀。

由图 5可知,经偏钒酸盐成膜工艺处理的膜层试样的低频阻抗值在60 kΩ·cm2左右,约为热镀锌试样的80倍、铬酸盐转化膜的1.5倍。这可能是由于偏钒酸盐转化膜在30 min成膜过程中形成了碱式钒酸盐及其水合物,增大了膜层厚度,改善了膜层的致密性,从而增强了锌层/腐蚀介质界面的屏蔽作用,阻碍了腐蚀介质和电荷的传递过程,有效地抑制阴极氧去极化反应[12],减缓了锌层的腐蚀。

4 结论

(1) 将热浸镀锌试样在30 °C的恒温成膜溶液(5 g/L NaVO3,pH 1.3)中浸泡30 min,得到了一层均匀、完整的偏钒酸盐转化膜。膜层表面存在细小的微裂纹,裂纹宽度为0.25 μm左右,其主要成分为Zn、V和O。

(2) 电化学试验结果表明,热浸镀锌层经偏钒酸盐成膜工艺处理后,极化电阻增大,腐蚀电流密度减小,同时抑制了腐蚀反应的阳极和阴极过程。偏钒酸盐转化膜具有优良的耐蚀性能,其耐蚀性能超过了铬酸盐转化膜。

[1] LONG Z L, ZHOU Y C, XIAO L. Characterization of black chromate conversion coating on the electrodeposited zinc–iron alloy [J]. Applied Surface Science, 2003, 218 (1/4): 124-137.

[2] TENCER M. Electrical conductivity of chromate conversion coating on electrodeposited zinc [J]. Applied Surface Science, 2006, 252 (23): 8229-8234.

[3] 冯强, 郭瑞光, 马建青, 等. 钢铁表面钛盐化学转化膜研究[J]. 电镀与涂饰, 2008, 27 (10): 24-25, 28.

[4] MAGALHÄES A A O, MARGARIT I C P, MATTOS O R. Molybdate conversion coatings on zinc surfaces [J]. Journal of Electroanalytical Chemistry, 2004, 572 (2): 433-440.

[5] ARAMAKI K. A Self-healing protective film prepared on zinc by treatment in a Ce(NO3)3solution and modification with Ce(NO3)3[J]. Corrosion Science, 2005, 47 (5): 1285-1298.

[6] ARAMAKI K. Preparation of chromate-free, self-healing polymer films containing sodium silicate on zinc pretreated in a cerium(III) nitrate solution for preventing zinc corrosion at scratches in 0.5 M NaCl [J]. Corrosion Science, 2002, 44 (6): 1375-1389.

[7] 徐斌, 满瑞林, 倪网东, 等. 镀锌钢板表面硅烷、铈盐复合膜的制备及耐腐蚀性能研究[J]. 涂料工业, 2007, 37 (12): 46-50.

[8] GUAN H, BUCHHEIT R G.. Corrosion protection of aluminum alloy 2024-T3 by vanadate conversion coatings [J]. Corrosion, 2004, 60 (3): 284-296.

[9] YANG K H, GER M D, HWU W H, et al. Study of vanadium-based chemical conversion coating on the corrosion resistance of magnesium alloy [J]. Materials Chemistry and Physics, 2007, 101 (2/3): 480-485.

[10] ZHANG X, VAN DEN BOS C, SLOOF W G, et al. Comparison of the morphology and corrosion performance of Cr(VI)- and Cr(III)-based conversion coatings on zinc [J]. Surface and Coatings Technology, 2005, 199 (1): 92-104.

[11] CACHET C, GANNE F, JOIRET S, et al. EIS investigation of zinc dissolution in aerated sulphate medium. Part II: zinc coatings [J]. Electrochimica Acta, 2002, 47 (21): 3409-3422.

[12] HAMDY A S, BUTT D P. Corrosion protection performance of nanoparticles thin-films containing vanadium ions formed on aluminum alloys [J]. Anti-Corrosion Methods and Materials, 2006, 53 (4): 240-245.

Metavanadate conversion coating on the surface of hot-dip galvanized coating

XU Qiao-yu*, ZUO Xi

A uniform and complete metavanadate conversion coating was obtained on the surface of hot-dip galvanized coating. The bath composition and conditions are as follows: NaVO35 g/L, pH 1.3, temperature 30 °C and time 30 min. The corrosion resistance of metavanadate conversion coating and chromate conversion coating was compared. The results showed that the metavanadate conversion coating is mainly composed of Zn, O and V elements. The polarization resistance and electrochemical impedance values of hot-dip galvanized coating are increased while corrosion current density is decreased after treating with metavanadate. The corrosion resistance of metavanadate conversion coating is greatly improved and exceeds that of chromate conversion coating.

hot-dip galvanizing coating; metavanadate; conversion coating; corrosion resistance

College of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China

TQ153.15; TG178

A

1004 – 227X (2011) 01 – 0034 – 03

2010–07–31

2010–09–06

许乔瑜(1955–),男,广东梅县人,博士,副教授,主要从事金属材料表面工程研究。

作者联系方式:(E-mail) qyxu@scut.edu.cn。

[ 编辑:吴定彦 ]