微电解处理含镍模拟电镀废水

2011-11-22苏彤陆钢李朝林

苏彤,陆钢,李朝林

(1.黑龙江省鑫正投资担保有限责任公司,黑龙江 哈尔滨 150001;2.哈尔滨工业大学深圳研究生院,广东 深圳 518055)

微电解处理含镍模拟电镀废水

苏彤1,*,陆钢2,李朝林2

(1.黑龙江省鑫正投资担保有限责任公司,黑龙江 哈尔滨 150001;2.哈尔滨工业大学深圳研究生院,广东 深圳 518055)

提出了一种利用废铁屑和活性炭微电解作用处理含镍废水的方法。以硫酸镍溶液模拟电镀废水,在实验室考察了铁炭比、pH、曝气及紊流状态对微电解处理效果的影响,并采用了多次过流来提高反应装置内紊流状态,从而提高镍离子的去除率。当铁炭比为1∶1(体积比)、pH为6.5、摇床转速为100 r/min、曝气量为120 L/min时,反应15 min后镍离子的去除率为85%。连续流装置中二次过流比一次过流的处理效果更好,最终可以使镍离子的出水浓度达到电镀污染物排放标准。该处理工艺的设备结构简单、成本低、处理效果好,适合工业化应用。

铁炭微电解;电镀废水;镍离子;铁屑

1 前言

无论国内还是国外,对重金属废水的治理目前仍不够完善和彻底,远未消除重金属废水对环境造成的污染。电镀工业是我国重要的加工行业,近10年来发展迅速,但由于分布和发展长期以来缺少总体、完整的规划,造成了厂点多、规模小、专业化程度低、效益差以及污染状况严重的困难局面。随着环保要求的日益提高,电镀企业一方面要改造传统的落后工艺,另一方面又要面对金属价格飙升、加工费用下降、质量要求愈高、政府监管愈严等问题。电镀企业要走出困境,摆脱被淘汰的命运,就不得不主动寻求符合环保要求的新工艺、新技术。转化和回收废水中的重金属,使排放液达到国家排放标准,具有重要的现实意义。因此,一种能处理多种重金属污染物、处理费用低、投资少的微电解技术应运而生[1-2]。

微电解工艺基于金属材料(铁、铝等)的腐蚀电化学原理,将 2种具有不同电极电位的金属或金属与非金属(炭等)直接接触,浸泡在传导性的电解质溶液中,形成无数微小的腐蚀原电池(包括宏观电池与微观电池),从而达到处理废水的目的。

本文针对电镀废水中低浓度的镍离子,采用微电解工艺研究了铁炭比、紊流、pH、曝气、水力停留时间等条件对镍离子去除率的影响,并在连续流处理情况下对比了一次过流和二次过流时出水的镍去除率,最终实现反应装置中含镍废水达到GB 21900–2008《电镀污染物排放标准》的要求,为工业化应用提供指导。

2 实验

2. 1 实验装置

分析影响因素的试验选用1 000 mL的烧杯作为反应装置。

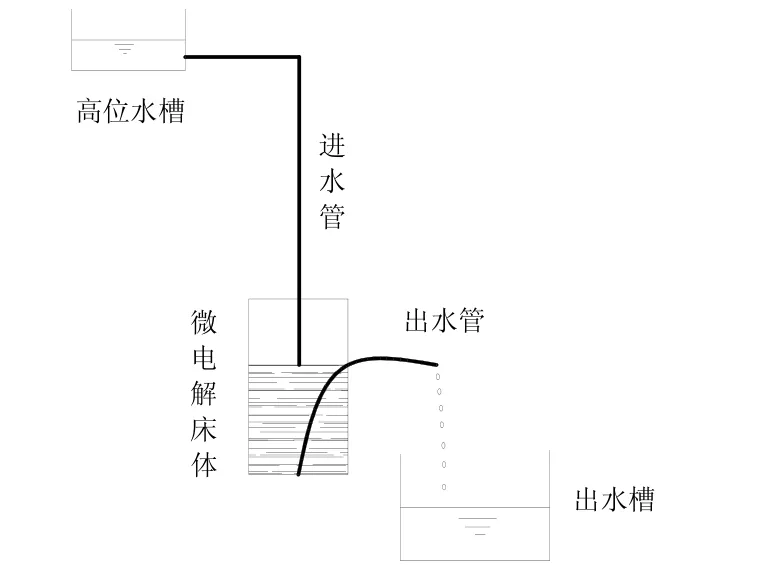

动态试验采用如图 1所示的下流式反应床,水从高位水箱通过流量计流入反应器(容积5 L的塑料透明柱状桶)。填料床为粒径相同的铁、炭颗粒均匀混合,能保证水流均匀穿过填料,减少由于壁流而造成的短流,且用网状布防止床体填料渗出。反应器的进水管布置在微电解床中心,以尽量避免出现短流情况。

图1 反应装置Figure 1 Scheme of reaction apparatus

2. 2 水样和试验材料的准备

(1) 样水的配制:取适量分析纯的硫酸镍溶于标有刻度的20 L水样桶中。

(2) 铁屑的预处理:将深圳某车工加工厂加工完的废铁屑置于浓的氢氧化钠溶液中浸泡24 h,然后用清水冲洗至出水不再浑浊,风干后称量。

(3) 活性炭的预处理:颗粒半径为1 ~ 3 mm的活性炭在清水中浸泡24 h后,去除表面漂浮的活性炭,用水清洗活性炭中的碎屑至冲洗水澄清,随后用配制的镍离子溶液冲洗活性炭表面,然后将活性炭浸泡在镍离子溶液中24 h后备用。

2. 3 检测方法

镍离子的测量采用丁二酮肟吸光光度法[3],配制质量浓度为0、2.0、4.0、6.0、8.0和10.0 mg/L的NiSO4标准溶液(以镍离子计)并按照标准方法测量其吸光度,绘制标准曲线后拟合得到线性方程y = 26.803x(其中y为溶液的吸光度,x为镍离子的质量浓度),其相关系数R2= 0.998 4。

2. 4 试验方法

2. 4. 1 铁炭比试验

目前,大部分研究是从质量或体积方面对铁炭比进行优化[4-7]。本文中的铁炭比是指废铁屑与活性炭的体积比。

将经过预处理的废铁屑与活性炭分别按体积比2∶1、1∶1、1∶2和1∶3均匀混合后加入到1 000 mL的烧杯中,用待处理的模拟废水清洗铁炭床两遍,在烧杯中加入 250 mL模拟废水,根据需要在摇床上以100 r/min震荡5 min,对处理后水样中的镍离子进行分析。实验结束后,用清水注满微电解柱,防止铁屑氧化钝化。受试验条件限制,只能通过堆积密度对选取的铁屑和活性炭颗粒表征。其中活性炭的粒径在1 ~ 3 mm之间,其堆积密度为0.847 g/cm3。本着经济实用的原则,对铁屑比表面积的要求不能过高。本实验直接选用机械加工中的废铁屑,其堆积密度约为0.286 g/cm3。

2. 4. 2 pH试验

采用质量浓度为10 mg/L的NiSO4溶液,用NaOH和HCl溶液调节不同pH,比较在摇床转速100 r/min、停留时间5 min、铁炭比为1∶1的条件下处理400 mL模拟废水时Ni2+的去除效果。

2. 4. 3 紊流状态试验

试验一:将10 mg/L NiSO4溶液放在摇床上,在不同转速下处理10 min,分析去除率与转速的关系。试验二:在不搅拌的情况下,将10 mg/L NiSO4溶液置于铁炭比为1∶1的床体上反应不同时间,然后抽取床体表面3个不同位置的水样进行测量。

2. 4. 4 曝气试验

在铁炭比1∶1、搅拌速率100 r/min、停留时间4 min的条件下处理250 mL水样,考察不同曝气量下镍的去除率。

2. 4. 5 动态优化试验

以上因素优化试验均在静态搅拌下进行。而在动态优化试验中,当实验设置为一次过流处理时,水样从高位水箱进入微电解床,控制流速为36 mL/min,水力停留时间控制为1 h,在流体稳定流动0.5 h后取样分析。当实验设置为两次过流处理时,水力停留时间同为1 h,改流速为72 mL/min,含镍废水在反应装置内通过一次后返回高位水箱,再次进入微电解床,在流体稳定流动0.5 h后取样分析,并与一次过流时的结果进行对比。

3 结果与讨论

3. 1 影响镍去除率的因素

3. 1. 1 铁炭比

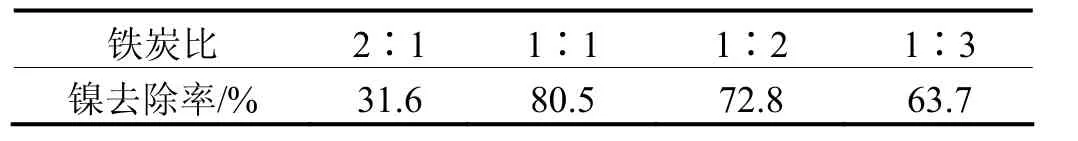

如表 1所示,铁炭比对镍去除率的影响较大。随着炭的比例增加,镍去除率先上升后下降,当铁炭比为1∶1时镍的去除率最高,达到80%以上。

表1 铁炭比对镍去除率的影响Table 1 Effect of Fe-to-C volume ratio on removal of Ni2+

3. 1. 2 pH

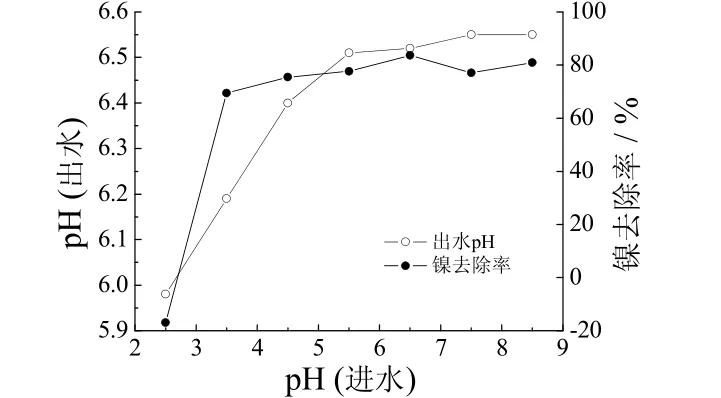

通过测定出水的pH(见图2)发现,原水若为酸性,反应后pH普遍升高,原水若为碱性,反应后pH普遍下降,最终pH都保持在5.5 ~ 7.0。这说明微电解反应会使进水的pH往中性变化,在实际应用中直接节省了调节pH所需的药剂费用。

图2 进水pH对出水pH和镍去除率的影响Figure 2 Effect of initial pH on effluent pH and Ni2+ removal

比较出水的 Ni2+去除情况可知,随着原水 pH从2.5升至8.5,镍去除率呈上升趋势。进水pH在2.5 ~ 3.0范围内Ni2+的去除率为负数,是因为溶液中的H+溶解了附着在铁炭床表面的金属镍。当进水pH为6.5时,镍离子的去除效率达到最佳。

3. 1. 3 紊流状态

金属离子在铁炭床体的扩散主要有紊流扩散和离子扩散两种形式。由图3可以看出,转速由0 r/min(静态)增大到100 r/min时,镍去除率的变化幅度较大,这是由于镍离子由液相向微电解床表面的扩散从以离子的自由扩散为主变成以紊流扩散为主。当转速大于100 r/min时,镍去除率的变化幅度不大,这是因为此时整个水体已经处于很好的湍流传质状态,混合均匀,水体中(不包括原电池表面)不存在浓度梯度。

图3 转速对镍去除率的影响(处理时间(10 min)Figure 3 Effect of rotation rate on removal of Ni2+ (treatment time: 10 min)

由图3和表2可以看出,反应时间均为10 min的情况下,转速100 r/min(紊流扩散为主)时的镍去除率比转速为零时(仅离子扩散)的镍去除率高至少70个百分点。表2显示,静态反应时间为90 ~ 120 min时,镍去除率增长缓慢,最高只有65.94%,不如转速100 r/min下处理10 min时的效果(此时镍去除率为80.51%)。

表2 不搅拌的情况下镍去除率与时间的关系Table 2 Variation of removal of Ni2+ with time without agitation

3. 1. 4 曝气

从图 4可以看出,曝气量对床体处理镍离子废水的影响不大,主要是因为溶解氧的提高阻碍了 Ni2+转化成单质Ni,但是空气的冲入加强了流体的湍动程度,同时造成电极表面生成的 Fe(OH)3脱落,增强了电子转移。当曝气量大于120 L/min时,两种作用趋于平衡,处理效率不再发生变化,但是从经济角度分析,曝气产生湍动会增加成本,而改用动态湍流来提高 Ni2+的处理效果会更好。

图4 曝气量对镍去除率的影响Figure 4 Effect of aeration rate on removal of Ni2+

3. 2 动态优化试验

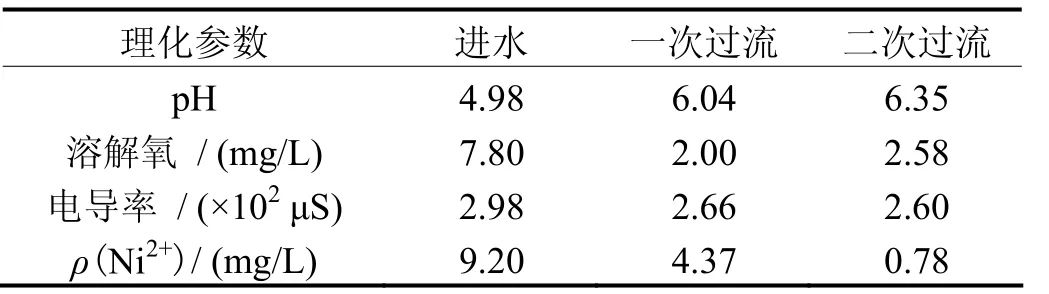

实验发现,停留时间为5、15或30 min时,镍离子的处理效果都不理想,镍去除率均低于 90%,无法达到GB 21900–2008《电镀污染物排放标准》的要求。表3给出了,在停留时间同为1 h的情况下,不同过流次数对镍离子去除效果的影响。

表3 一级和二级处理后含镍废水的理化参数Table 3 Physicochemical parameters of Ni-containingwastewater after primary and secondary treatment

从表3可以看出,一次过流后pH由4.98上升到6.04,二级处理后pH升高到6.35,说明氢离子参与了微电解反应。一次过流后,溶解氧由7.8 mg/L降低到2.0 mg/L,而两次过流后只降低到2.58 mg/L。溶解氧虽然不直接参与电极反应,但是会氧化溶液中的Fe2+,形成Fe(OH)3胶体,而Fe(OH)3会造成溶液浊度增大,且不易沉淀。处理后溶液的电导率有所降低,主要是因为Fe置换出溶液中Ni2+的过程电荷守恒,而溶解氧的存在形成了氢氧化铁胶体并吸附一定量的电荷,使得电导率下降。一次过流处理后,出水的镍离子质量浓度为4.37 mg/L,尚未达到电镀污染物排放标准;而经过两次过流处理,镍离子质量浓度达到了排放要求。

4 结论

(1) 在铁炭的体积比为1∶1情况下,镍离子的去除效果最佳,可以达到80%以上。

(2) 原水pH对处理效果影响很大。经微电解处理后,出水的pH均趋于中性,进水pH为6.0 ~ 6.5时效果最好。

(3) 紊流扩散条件下的镍离子去除效果比仅离子扩散下更明显。曝气也同样能起到类似增强水体紊流扩散的作用。

(4) 停留时间为1 h时,含镍废水在动态反应装置中以72 mL/min过流两次后,出水镍离子的质量浓度可以达到电镀污染物排放标准,明显优于 36 mL/min时过流一次后的处理效果。

(5) 用机械加工厂废置的铁屑来实现电镀废水的微电解处理,具有处理设备简单、处理费用低廉、去除率高等优点,具有较高的推广应用价值。

[1] 代秀兰. 微电解技术处理含铬电镀废水研究及其应用[J]. 工业水处理, 2005, 25 (1): 69-71.

[2] 曹一兵. 铁屑内电解法处理综合性电镀废水技术[J]. 重庆环境科学, 1995, 17 (4): 41-43.

[3] 国家环境保护总局. 水和废水监测分析方法[M]. 4版. 北京: 中国环境科学出版社, 2002: 373-377.

[4] 高彦林, 张雁秋, 薛方亮. 铁碳微电解法处理某化工厂废水的研究[J].江苏环境科技, 2005, 19 (5): 11-13.

[5] LIU H-N, LI G-T, QU J-H, et al. Degradation of azo dye Acid Orange 7 in water by Fe0/granular activated carbon system in the presence of ultrasound [J]. Journal of Hazardous Materials, 2007, 144 (1/2): 180-186.

[6] 石建军, 李治国, 严家平. 强化微电解法预处理氯硝柳胺生产废水的研究[J]. 安徽建筑工业学院学报(自然科学版), 2006, 14 (3): 78-80.

[7] 袁俊秀, 王玉萍, 刘勇, 等. 铁炭微电解法处理 1–萘酚–8–磺酸模拟废水的研究[J]. 南京师范大学学报(工程技术版), 2005, 5 (2): 74-77, 90.

Micro-electrolysis treatment of simulated electroplating wastewater containing nickel ions //

SU Tong*, LU Gang, LI Zhao-lin

A method for treatment of nickel-containing wastewater by micro-electrolysis with iron scrap and activated carbon was developed. The effects of Fe-to-C volume ratio, pH, aeration rate, and turbulence state on treatment effectiveness were studied in laboratory with NiSO4solution as simulated electroplating wastewater. The turbulence in reactor was improved by passing wastewater several times so as to promote the removal of Ni2+. The removal efficiency of nickel ions was 85% after reaction at Fe-to-C volume ratio 1:1, pH 6.5, rotation rate of reaction bed 100 r/min, and aeration rate 120 L/min for 15 min. Passing wastewater through a continuous flow apparatus twice has better treatment effectiveness than passing once, and the concentration of Ni2+in effluent reaches the electroplating wastewater discharge standard. The process has advantages of simple apparatus, low cost, and good treatment effectiveness, being suitable for industrial application.

iron–carbon micro-electrolysis; electroplating wastewater; nickel ion; iron scrap

Heilongjiang Xinzheng Investment Guarantee Co., Ltd., Harbin 150001, China

X781.1

A

1004 – 227X (2011) 06 – 0038 – 04

2010–09–16

2010–11–23

苏彤(1969–),男,黑龙江哈尔滨人,硕士,工程师,主要从事环保工作。

作者联系方式:(E-mail) stdead@163.com。

[ 编辑:温靖邦 ]