石灰石-石膏湿法烟气脱硫运行优化研究

2011-11-22阎冬

阎 冬

(上海龙净环保科技工程有限公司,上海 200063)

石灰石-石膏湿法烟气脱硫运行优化研究

阎 冬

(上海龙净环保科技工程有限公司,上海 200063)

以华能福州电厂石灰石-石膏湿法烟气脱硫工程试验数据为基础,对脱硫装置运行优化进行了研究。分别考察了循环泵运行组合、吸收塔浆液密度、pH值和液位等参数,及对整个脱硫装置运行电耗的影响。通过试验数据和理论分析,提出了不同运行条件下对参数选择的意见,并实际验证了脱硫装置运行优化以降低电耗的可行性,可为电厂脱硫系统运行方案的优化选择提供参考。

烟气脱硫;运行优化;电耗;运行参数

1 引言

火力发电厂是我国主要的能源企业,目前在大力推行节能降耗的工作,其中降低脱硫系统(FGD)的电耗是重要方向。在火电厂普遍采用的石灰石-石膏湿法烟气脱硫工艺中,浆液循环泵和氧化风机是最主要的电耗点。烟气负荷、入口SO2浓度、浆液密度、吸收塔反应浆池液位等都会成为影响循环泵和氧化风机运行的重要参数。在保证脱硫效率时,在脱硫装置不同的工况下通过准确的监测措施对不同的运行参数进行优化,可以达到降低系统电耗的目的。

烟气负荷和入口SO2浓度直接决定所需的循环浆液量和石膏脱水系统运行速率,导致电耗的不同;吸收塔内的浆液密度与浆液循环泵和氧化风机的电耗成正比,与石膏脱水系统的电耗成反比,同样存在合理的运行区间;而吸收塔反应浆池液位直接影响氧化风机、浆液循环泵的出口扬程要求,进而影响电耗。

以华能福州电厂一、二期4台机组4套脱硫装置为例,由于燃煤品质波动较大,设计时按照最高入口SO2浓度选型,但实际运行中入口SO2浓度有可能维持在较低水平。若通过优化运行每套脱硫装置有1台循环泵可节约1/3的运行时间,则1年就可节电3200MW·h,可实现巨大的节能效益。因此,该电厂一、二期机组脱硫装置于2008年6月投入运行后,运行人员和脱硫装置供货方密切合作,共同完成了脱硫装置运行优化试验,达到了节能降耗的目的。

2 试验内容

本试验主要进行了4项脱硫运行研究,分别考察了浆液循环泵运行组合、循环浆液pH值、吸收塔浆池液位、吸收塔循环浆液密度等参数对脱硫装置电耗的影响。

2.1 脱硫装置工艺流程

本次试验脱硫装置的工艺流程示意见图1。

图1 脱硫装置工艺流程示意图

从电厂引接的烟气进入吸收塔,与浆液循环泵喷淋的吸收浆液逆流接触并脱硫后从吸收塔顶部排放,反应后的浆液在吸收塔下部的浆池中被氧化风机鼓入的空气所氧化并生成石膏,通过石膏排出泵将石膏浆液排至石膏脱水系统完成脱水过程,生成固体石膏。

本项目中每个吸收塔设置4台浆液循环泵、2台氧化风机、2台石膏排出泵,石膏脱水系统为全部脱硫装置公用。

2.2 吸收塔浆液循环泵组合优化试验

试验的吸收塔设有4层喷淋层,从下到上依次为喷淋层A、B、C、D,分别对应浆液循环泵A、B、C、D,设计条件下4层喷淋层都运行。当电厂负荷降低或入口SO2浓度降低至一定值后,理论上可以停运1台或数台浆液循环泵,在保证脱硫效率的同时降低电耗。

本试验将在不同入口SO2浓度负荷下,通过不同循环泵投运数量对应的脱硫效率确定停运的可行性,进而可将脱硫效率最高的运行组合作为最优组合。由于华能福州电厂的锅炉在实际运行中的负荷基本稳定,而入口SO2浓度则有明显波动,所以本试验中对浆液循环泵的组合优化主要通过入口SO2浓度的变化来确定。试验结果不仅可指导在入口SO2浓度降低时浆液循环泵的运行方式,同时从等效角度出发也可以对锅炉低负荷运行时浆液循环泵的投入进行指导,以降低脱硫系统的电耗。

2.3 吸收塔浆液密度调整试验

如前所述,吸收塔内的浆液密度存在一定的合理区间,可由试验确定,因此本试验进行了2项内容:

(1)吸收系统电耗。在保持吸收塔pH值和液位基本稳定的情况下,测试不同密度下的浆液循环泵和氧化风机电耗指标,考察在最佳浆液循环泵组合情况下吸收系统电耗随浆液密度的变化趋势。

(2)吸收+脱水系统电耗。在保持吸收浆液塔pH值和液位基本稳定的情况下,测试不同吸收塔浆液密度下的浆液循环泵、氧化风机和脱水系统的电耗指标,考察在最佳浆液循环泵组合情况下“吸收+脱水”系统电耗随浆液密度的变化趋势。

2.4 吸收塔液位调整试验

吸收塔液位的变化对于循环泵和氧化风机电耗影响呈相反的趋势,液位变高可降低循环泵的电耗,但氧化风机电耗相对增加,反之亦然,因此有必要对合理的液位区间进行试验。本项试验在保持吸收塔pH值和正常密度范围时,通过调整吸收塔液位,测试不同液位下运行的浆液循环泵和氧化风机的总电耗,找出最佳的吸收塔运行液位区间。

3 结果及分析

3.1 入口SO2负荷变化及浆液循环泵组合试验

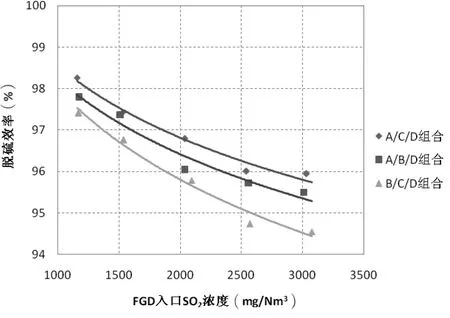

本试验在脱硫装置不同入口SO2浓度的情况下,运行不同的浆液循环泵(喷淋层)组合,保持吸收系统烟气负荷、浆液pH值、浆液密度等条件基本不变,观察不同浆液循环泵组合运行在不同入口SO2浓度下的脱硫效率,确认关闭1台或2台循环泵的可行性以及脱硫效率最高的组合。试验结果如表1。2台浆液循环泵不同运行组合时FGD入口SO2浓度与脱硫效率的关系曲线见图2。

表1 2台浆液循环泵运行组合数据

图2 两台浆液循环泵运行组合曲线

由表1和图2可以看出,在试验的入口SO2浓度区间内,2台浆液循环泵运行时系统的脱硫效率比较情况为:ηA/D >ηB/D>ηC/D >ηB/C >ηA/B。

根据运行要求,装置的脱硫效率应不低于95%,由试验结果表1、图2可以看出,在一定入口SO2浓度范围内开启2台循环泵是可以满足上述要求的,但不同组合的循环泵适用的区间有明显区别。3台浆液循环泵运行组合数据见表2,3台浆液循环泵不同运行组合时FGD入口SO2浓度与脱硫效率的关系曲线见图3。

表2 3台浆液循环泵运行组合数据

由表2和图3可知,在试验的入口SO2浓度区间内,吸收塔三台浆液循环泵运行时系统的脱硫效率情况为:

ηA/C/D >ηA/B/D >ηB/C/D

图3 三台浆液循环泵运行组合曲线

根据运行要求,装置的脱硫效率应不低于95%,由试验和图表可以看出,在一定入口SO2范围内开启3台循环泵是可以满足上述要求的,但不同组合的循环泵适用的区间有明显区别。

(1)由试验可以看出,在电厂实际运行的入口SO2浓度区间内,可以在关闭1台或2台浆液循环泵的情况下仍达到不低于95%的脱硫效率指标。运行2台浆液循环泵时,在机组满负荷情况下,达到脱硫效率要求时的入口最大SO2浓度可达到2005mg/Nm3,而运行3台浆液循环泵时,同样情况下入口最大SO2浓度至少可达到3032mg/Nm3(该值为试验期间出现的最高SO2浓度,实际上根据曲线趋势该浓度仍可进一步提高)。

(2)在吸收系统烟气负荷、浆液pH值、浆液密度等条件不变及同等循环量的情况下,影响脱硫效率的因素主要有烟气分布均匀性及气液接触时间。烟气的均匀分布主要通过喷淋层实现,经过1层喷淋层后烟气即可实现比较良好的均匀分布,后续喷淋层对分布的影响已经明显弱化。因此在相同数量喷淋层的情况下,喷淋层起始位置越低,烟气可以越早实现均匀分布,对脱硫效果越理想。而气液接触时间主要由喷淋高度决定,相同分布和喷淋量的情况下,浆液作用的高度越高,则气液接触时间越长,脱硫效果越理想。由此可以推断出最低喷淋层 +(次高喷淋层)+ 最高喷淋层的组合应该最为有利,而上述试验结果很好地证实了这一推断。

3.2 吸收塔浆液密度调整试验

3.2.1 吸收系统试验

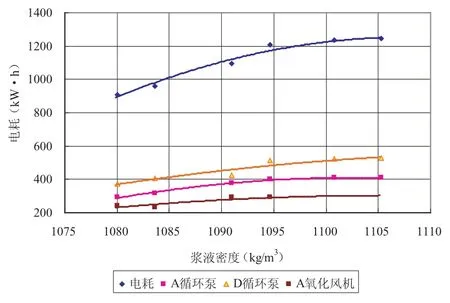

在试验期间,华能福州电厂的烟气负荷有一定波动,浆液循环泵A、D运行,氧化风机A运行。本试验主要通过调节吸收塔浆液密度,观察吸收系统电耗的变化趋势。电耗仅计A、D浆液循环泵及A氧化风机的总和,试验结果见表3。吸收系统电耗与浆液密度的关系曲线见图4。

表3 吸收塔密度试验数据

图4 吸收系统电耗与浆液密度的关系曲线

由表3和图4分析可知,随着吸收塔浆液密度的增加,浆液循环泵与氧化风机的电耗也随之增大。浆液密度增加后,泵与风机克服阻力所做的功也随之增加,因此电耗将随之增大。

从图4中还可看出,在不同浆液密度区间内,电耗变化的敏感程度不同。当浆液密度<1095kg/m3时,电耗对密度的关系曲线的斜率较大,即电耗对密度的变化较敏感;而当浆液密度>1095kg/m3时,电耗对密度的关系曲线的斜率较小,电耗随密度的变化趋于平缓。

3.2.2 石膏脱水系统调整试验

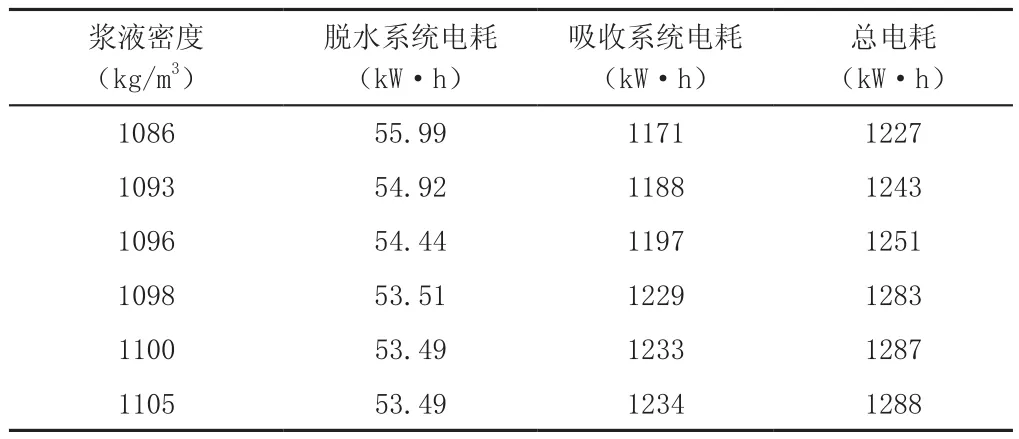

本试验保持锅炉负荷在小范围内波动,保持脱硫装置的入口烟气量和SO2浓度不变,调节吸收塔浆液密度,维持真空皮带脱水机出力相同,观察吸收系统和石膏脱水系统的总电耗变化。由于脱水系统为间歇运行方式,而吸收系统为连续运行方式,为能准确反映出总电耗的值,脱水系统的电耗将根据其每天的平均运行时间折算至单位时间的电耗,再与吸收系统电耗相加作为总电耗值。试验数据见表4。吸收系统和脱水系统电耗与浆液密度的关系曲线如图5。

图5 吸收系统和脱水系统电耗与浆液密度的关系曲线

由表4和图5可看出,在试验范围内,石膏脱水系统的日均电耗将随着浆液密度的增加而减少,因为浆液密度升高后,脱水系统总运行时间将缩短,对应的日均电耗值将下降。

整体而言,由于脱水系统电耗下降程度有限,因此总电耗仍将随着浆液密度的增加而增大,但随着浆液密度的增加其变化趋势将变缓。

3.3 吸收塔液位调整试验

试验中将吸收塔液位由10m增加至12.1m,测试吸收系统主要设备的电耗变化。试验期间根据FGD入口SO2浓度,启动A/D浆液循环泵和A氧化风机,电耗计A、D浆液循环泵及A氧化风机。吸收塔浆池液位试验数据见表5。吸收系统主要设备电耗与液位的关系曲线如图6。

表5 吸收塔浆池液位试验数据

表4 石膏脱水系统浆液密度变化试验数据

图6 吸收系统主要设备电耗与液位的关系曲线

从表5和图6可看出,随着吸收塔浆池液位的升高,浆液循环泵的电耗逐渐减小而氧化风机的电耗随之增大,但由于运行的浆液循环泵数量多,其占电耗比例更高,因此总电耗随着吸收塔浆池液位的升高呈现降低趋势。

吸收塔浆池液位升高,对于氧化风机而言,其出口液位增加意味着其出口阻力的增加,由此造成扬程和电耗的上升。而吸收塔液位上升对浆液循环泵而言则会增加其入口压力,因此在出口条件一定的情况下可通过降低扬程来减小浆液循环泵电耗。

4 结论

本试验以现场实际运行结果为准,试验数据经整理后,可揭示脱硫装置实际运行的一些情况。试验研究结论如下:

(1)入口SO2负荷改变时,可通过改变运行浆液循环泵数量达到节能降耗的目的。根据试验,运行2台浆液循环泵时,在机组满负荷情况下,达到脱硫效率要求时的入口最大SO2浓度可达到2005mg/Nm3,而运行3台浆液循环泵时,同样情况下入口最大SO2浓度至少可达到3032mg/Nm3。

在相同的入口SO2浓度下,当吸收塔两台浆液循环泵运行时,使系统脱硫效率更高的组合运行方式为: ηA/D>ηB/D >ηC/D > ηB/C > ηA/B;当3台浆液循环泵运行时,使系统脱硫效率更高的组合运行方式为:ηA/C/D >ηA/B/D > ηB/C/D。

(2)吸收塔浆液密度对浆液循环泵、氧化风机和石膏脱水系统的电耗均有影响。总体电耗随密度增加而逐渐增大。根据运行经验,吸收浆液密度对脱硫效率有一定的影响,过低的浆液密度会使脱硫效率明显下降,运行中仍需适当维持一定的浆液密度。根据试验结果,吸收塔浆液密度在1095kg/m3左右时电耗敏感度存在分界点,因此建议运行中将浆液密度控制在1085~1105mg/Nm3。

(3)吸收塔液位对吸收系统电耗影响较大,液位增加可明显降低吸收系统的电耗。目前很多脱硫装置中氧化风机设计选型不合理,出口扬程在未达到设计值时就出现了噪声加大、温度升高的问题,甚至出现风机运行事故。为了使氧化风机能连续运行,很多脱硫装置不得不降低吸收塔液位运行,以保证氧化风机运行安全。根据本试验结果,这将大幅增加吸收系统的电耗,长期运行会造成巨大浪费。因此在氧化风机许可的情况下应尽可能提高吸收塔液位至设计液位附近。

本试验不仅确认了节约电耗的条件,也对脱硫装置的运行提出了可行的运行方案,试验结果对其它类似的脱硫装置也具有参考意义。

Operation Optimum Study on Wet Process of Flue Gas Desulphurization for Limestone-gypsum

YAN Dong

(Shanghai Longking Environmental Protection Technology Engineering Co., Ltd, Shanghai 200063, China)

Based on the test data of wet process of flue gas desulphurization for limestone-gypsum in Huaneng Fuzhou power plant, operation optimum study on desulphurization equipment is conducted. The operation combination of circular pump,serum density of absorption tower, pH value and liquid parameter and effect of the operation power consumption on whole desulphurization equipment are studied separately. According to the test data and theory analysis, suggestions on parameter selection in different operation conditions are brought forward. The feasibility of operation optimum on desulphurization equipment that could reduce power consumption is validated, so that the references are shown for the optimum selection of operation program of desulphurization system in power plant.

flue gas desulphurization; operation optimum; power consumption; operation parameter

X701.3

A

1006-5377(2011)08-0038-05