丙烯酸三元共聚分散剂在环氧浇注工艺中的应用

2011-11-20王桢楠盛文杰

王桢楠,盛文杰

(中国电子科技集团公司第二十一研究所,上海200233)

0 引 言

环氧浇注工艺是电机制造过程中常用的绝缘方法,适用于几何尺寸小、结构特殊紧凑、使用条件严格的微型特种电机,其所形成的浇注绝缘结构具有紧凑、坚固、整体密封、防潮、防腐蚀、抗震、耐热、耐寒及绝缘性能优异等优点。环氧浇注材料通常有环氧树脂本体、固化剂、增韧剂、填充剂等组成。二氧化硅作为常用的填充剂可以相对降低树脂用量,降低成本,改善固化物的物理和机械性能,包括:

(1)降低固化物的收缩率和热膨胀系数,避免浇注件发生开裂。

(2)提高耐热性,改善导热性。

(3)提高机械强度(如:硬度、抗压强度)和耐磨性能。

但是在实际的生产工艺过程中,填充剂颗粒受到重力的影响,极其容易沉降。不规则的沉降导致固化产物整体的收缩率和膨胀系数不一致,在高低温环境的冲击下,浇注体发生开裂,降低电机整体的电绝缘性能。对于分装式力矩电动机,因为填料沉降,引起开裂导致绝缘不良的情况尤为严重。通常的解决方法是提高填料加入量、使用高速旋转装置进行辅助固化或是使用硅烷偶联剂进行填料预处理来抑制沉降。提高填料加入量会使浇注体系粘度上升,不利于后续的浇注操作;而高速旋转装置的经济投入较大,对于大型电机浇注时存在危险,且无法进行大规模连续生产;而偶联剂的抗沉降效果也不甚明显。所以,如何解决填料的沉降已经成为环氧浇注工艺的瓶颈问题[1]。

分散剂是一种在分子结构内部同时具有亲油基团和亲水基团,可以均匀地分散难溶或者不溶于液体固体颗粒,同时又可以有效防止这些颗料发生沉降或团聚,从而形成稳定悬浮体系的一类助剂,常用于涂料和农药行业。分散剂的种类较多,其作用机理主要分为双电层效应和空间位阻效应。双电层效应主要利用等电点电荷无排斥现象,体系无法发生沉淀或团聚现象;空间位阻效应利用位阻使料子接近时发生滑动或错开。丙烯酸三元共聚分散剂属高分子型分散剂,同时具有双电层效应和空间位阻效应,其分散效果较其它型分散剂来得更好,本文采用它在E-51双酚A型环氧树脂中分散SiO2颗粒,来抑制SiO2的沉降。

1 实验部分

1.1 主要原料及仪器

原料:丙烯酸三元共聚分散剂;二氧化硅(600目);E-51双酚A型环氧树脂;LHY-918C酸酐型固化剂;丙酮CP纯。

实验所需仪器设备:S10-2高转速磁力搅拌搅拌机,722型分光光度计,TGL-16台式高速离心机,JCM-5000型扫描电子电镜。

1.2 SiO2颗粒粒子对分散剂的吸附量的测定

配制浓度不同的分散剂溶液,测试在分散剂溶液在分光光度计上的吸光度,并依据吸光度来绘制标准工作曲线。配制分散剂浓度不同的含有SiO210 phr的100 mL双酚A环氧树脂悬浮液。悬浮液体系在60℃水浴超声波中恒温振荡分散1 h,而后用吸管吸取一部分悬浮液并在台式离心机上以10 000 r/m in的速度高速离心30 min,再次用吸管吸取上层清液并用溶剂稀释到一定程度后在分光光度计上做吸光度测试,求出双酚A环氧树脂悬浮液中多余分散剂的质量,从而得到SiO2固体颗粒对分散剂的吸附量。

1.3 分散剂的加入量对SiO2颗粒粒子悬浮率的测定

在100m L的烧杯中加入丙烯酸三元共聚分散剂,加入约50mLE-51双酚A型环氧树脂,最后加入10 phr SiO2颗粒填料,将整个体系加热至60℃,用高速搅拌机搅拌10min以上(转速设定在1 000~1 200 r/min之间),搅拌完毕后,将整个体系移入50mL的量筒中,并将筒口密封。将密封后量筒放置在90℃水浴中进行加热。加热60min后,用吸管吸去上层45m L双酚A型环氧树脂悬浮液,并将剩余5m L双酚A型环氧树脂悬浮液用大量丙酮进行冲洗,减压过滤出不溶物。不溶物用丙酮继续漂洗,并将经过漂洗的不溶物全部转移至已称重的洁净培养皿中,将不溶物和培养皿一起放入100℃烘箱中干燥。干燥后整体再次称重,前后两次称量差值为m,从而计算出SiO2颗粒粒子的悬浮率。

悬浮率的测定公式:

式中:m为双酚A型环氧树脂中加入SiO2颗粒和丙烯酸三元共聚分散剂的总质量;m′为量筒底部所含有SiO2颗粒和丙烯酸三元共聚分散剂的质量。

1.4 分散剂的加入量对SiO2颗粒粒子沉降速度的测定

配制加入分散剂量不同的含10.0 phr SiO2的100m L双酚A型环氧树脂悬浮液,移入量筒中,并将量筒口部密封。在60℃水浴超声波中振荡分散1 h,然后放置于100℃烘箱中进行沉降速度测试,当悬浮液体系发生沉淀现象时,在悬浮液体系中清液和浊液会出现一个明显的界面,我们将量筒中上层清液的所占体积作为沉降速率快慢测定的标志。

2 结果和讨论

2.1 SiO2颗粒粒子对分散剂的吸附量的测定

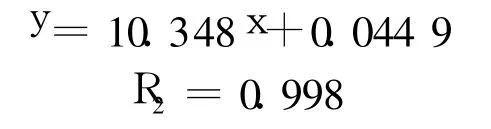

我们配制了浓度为0.01 g/L、0.05 g/L、0.10 g/L、0.15 g/L、0.20 g/L、0.25 g/L、0.30 g/L、0.35 g/L、0.40 g/L、0.45 g/L、0.50 g/L、0.55 g/L、0.60 g/L的丙烯酸三元共聚分散剂/双酚A型环氧树脂溶液。然后我们先将0.10 g/L的分散剂/树脂溶液放置在分光光度计中进行全波段扫描测试,可以得到其最大吸收峰在230 nm处。然后依次测定各浓度丙烯酸三元共聚分散剂/双酚A型环氧树脂溶液在230 nm处的吸光度,依据吸光度的不同绘制曲线。拟合后得到回归曲线:

往配制好100mL浓度不同分散剂/环氧树脂溶液中加入10 phr SiO2,依据拟合所得的回归曲线,求出双酚A型环氧树脂悬浮液中多余分散剂的质量,从而得到SiO2固体颗粒对分散剂的吸附量。其吸附量数据如图1所示。

由图1我们可以发现,在双酚A型环氧树脂中,SiO2颗粒对分散剂的吸附随着丙烯酸三元共聚物不断地加入而线性增加。当丙烯酸三元共聚分散剂加入量达到0.393 g/L时,吸附量趋于平衡,即0.393 g/L为SiO2对丙烯酸三元共聚分散剂的饱和吸附量,即丙烯酸三元共聚分散剂可加入量的上限。为了便于今后的试验操作,我们取0.40 g/L为加入量上限。

图1 对SiO2吸附量对分散剂加入量的影响

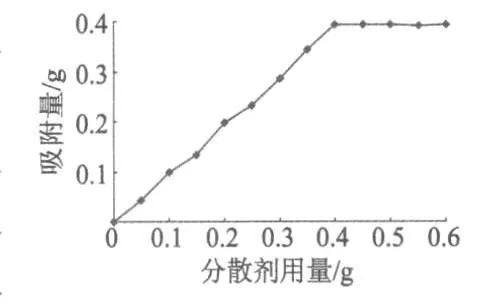

2.2 分散剂的加入量对SiO2颗粒粒子悬浮率的测定

图2 分散剂的加入量对SiO2悬浮率的影响

我们用不同浓度的丙烯酸三元共聚分散剂来分散10 phr的SiO2固体颗粒,所得的结果如图2所示。

从图2中我们发现,丙烯酸三元共聚分散剂具有高效的分散抗沉降的性能。在加入0~0.80 g丙烯酸三元共聚分散剂进行分散阶段,SiO2颗粒的悬浮率随着分散剂用量的增加而增加。当在丙烯酸三元共聚分散剂加入量为0.08 g时,SiO2颗粒的悬浮率已经达到91.32%,然后随着丙烯酸三元共聚分散剂用量的增加,SiO2悬浮率呈现平缓趋势。分散剂用量达到0.40 g/L上限时,SiO2颗粒的悬浮率为97.53%。

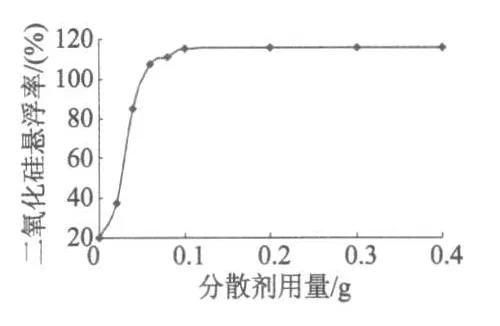

2.3 分散剂的加入量对SiO2颗粒粒子沉降速度的测定

通过前文所论述的方法,我们进行了沉降速度试验,试验数据如图3所示。

图3 分散剂的加入量对SiO2沉降速度的影响

在悬浮液体系中的上层纯树脂的体积随丙烯酸三元共聚分散剂加入量的增加而减少。其中,不加入分散剂时,SiO2颗粒在1~1.5 h内就会产生明显的界面,4 h左右全部沉降;当悬浮液体系中含有0.05g丙烯酸三元共聚分散剂时,SiO2颗粒会在6 h内全部沉降;当加入量上升至0.10 g时,72 h后上层纯树脂的体积为30.2m L,SiO2颗粒不会全部沉降;当加入量提升至0.20 g分散剂时,72 h后上层纯树脂的体积为10m L,SiO2颗粒不会全部沉降;当加入至上限0.40 g的丙烯酸三元共聚分散剂时,72 h后上层纯树脂的体积只为5.5 m L,SiO2颗粒不会全部沉降。

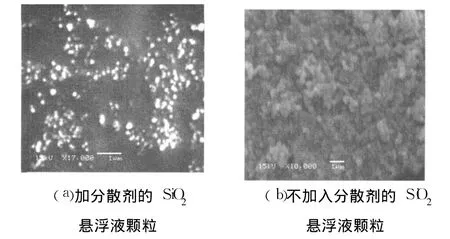

通过对SiO2悬浮液颗粒进行取样和电子电镜扫描,我们可以发现,在加分散剂后,SiO2悬浮液颗粒受到双电层形成的静电斥力和吸附层形成的空间位阻效应的共同作用,SiO2颗粒粒子分散均匀,且没有明显的SiO2颗粒粒子团;而不加入分散剂的悬浮液中,SiO2颗粒粒子大部分都聚集在一起,呈现大团絮状结构,有明显的团聚现象,如图4所示。

从沉降试验数据和电子扫描电镜结果可以说明:随着丙烯酸三元共聚分散剂量的增加,SiO2颗粒粒子表面吸附的分散剂也越多,在SiO2颗粒表面的双电层斥力也增加,吸附层也不断加厚,有效地阻止了颗粒之间相互吸附,粒子和粒子之间的吸附/聚集而最后形成大颗粒而分层/沉降现象得到抑制,导致SiO2颗粒的团聚速度降低,沉降速度减缓,最终有效地抑制双酚A型环氧树脂/SiO2悬浊液体系沉降分层。

图4 SiO2颗粒的扫描电镜图

3 结 语

以丙烯酸类三元聚合物分散双酚A型环氧树脂中的SiO2颗粒,可以大大提高SiO2颗粒悬浮率,经过测试该类丙烯酸类三元聚合分散剂的饱和用量为0.40 g/L,当用量超过0.40 g/L时,SiO2吸附量趋于平衡,没有明显增加现象。在100℃环境SiO2沉降试验中,静置72 h后上层纯环氧树脂的体积只为5.5%,明显抑制了环氧灌封浇注体系中SiO2的沉降现象。

[1] 焦桐顺.微电机原理及工艺[M].北京:电子工艺出版社,1984.

[2] 王德中.环氧树脂生产与应用[M].北京:化学工业出版社,2001.

[3] 欧秀娟,杜海燕.纳米TiO2粉体的分散性研究[J].硅酸盐通报,2006,25(2):74-77.

[4] 任天瑞,陈军,吁松瑞.一种三元共聚物分散剂及其制备工艺和应用.中国,200810201806.1[P].2008-10-20.