燃煤电厂SCR烟气脱硝系统优化流场分析

2011-11-20孙琦明施平平

孙琦明,施平平,谢 芳

(浙江蓝天求是环保集团有限公司,杭州 310012)

燃煤电厂SCR烟气脱硝系统优化流场分析

孙琦明,施平平,谢 芳

(浙江蓝天求是环保集团有限公司,杭州 310012)

以合山电厂600MW燃煤锅炉SCR脱硝反应系统的优化流场分析为例,研究数值模拟和冷态试验在电厂SCR系统流场分析中的应用。结果表明,数值模拟和冷态试验结果较为吻合,验证了数模优化方案的可行性。其中,速度场、浓度场和压降都满足设计要求,烟气经整流格栅优化后可以垂直进入催化剂层,模型中无明显积灰。

SCR系统;数值模拟;冷态试验;流场

煤燃烧过程中产生的NOx是造成大气污染的主要来源之一。针对燃煤烟气NOx的治理,迄今已开发出多种NOx控制技术[1]。其中,选择性催化还原反应(SCR)脱硝技术以其技术成熟、脱硝率高、经济适用性好等优点成为大型燃煤电站烟气脱硝技术的主要选择[2、3]。在SCR反应系统中,烟气的流动特性是影响催化剂的有效利用和脱硝率的重要因素之一[4、5]。实际SCR工程应用中,一般采用计算流体动力学(Computational Fluid Dynamics,CFD)技术(或称数值模拟)与冷态试验模拟相结合对SCR系统进行流场模拟研究,掌握其流场特性,通过适当的方法优化SCR系统流场,从而为实际SCR反应工程设计提供最优流场建议,以确保满足SCR系统反应所要求的流场环境。

相对于冷态试验模拟而言,数值模拟更易操作和实现,并且省时、省力。然而,从国内发展情况来看,数值模拟在SCR反应系统中的应用还处于起步阶段,可用的数据较少[6-8]。本文以合山电厂600MW燃煤锅炉SCR脱硝反应系统的优化流场分析为例,将数值模拟和冷态试验的模拟结果进行对比分析,以验证数值模拟的准确性。

1 CFD数值模拟模型

1.1 模型对象

SCR系统的CFD建模范围是从省煤器的中部位置起到空预器入口法兰止(如图1、图2所示)。通过初步模拟计算,在模型中加装导流装置,使系统流场得到初步优化。其中,优化流场的部件包括:1)AIG水平扩口处安装一组导流板;2)反应器进口水平烟道变截面处和转弯处各安装一组导流板;3)反应器出口烟道处安装一组导流板。

图1 CFD模型图

图2 CFD模型网格图

1.2 模型假设及简化

在模拟过程中,对SCR系统内烟气状况作如下假设和简化[9、10]:1)将烟气视为不可压缩牛顿流体;2)假设SCR系统进口处烟气速度分布均匀;3)催化剂层压降采用多孔介质进行模拟;4)采用无化学反应的组分运输模型来模拟反应器内的混合。

1.2.1 数学模型

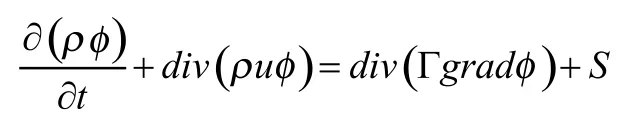

基于前面的假设与简化,SCR系统烟气流场的控制方程通用形式可表示为:

1.2.2 多孔介质模型

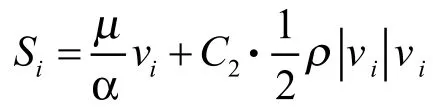

对于SCR系统反应器内的催化剂层压降,通过将催化剂层处理为多孔介质来进行模拟。

1.2.3 偏差定义

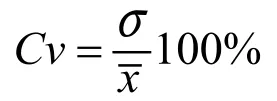

当用参数来代表不均匀性时,需要用入口参数的不均匀性来评估反应器性能。考察参数是标准偏离平均值的百分量[11],其计算方法如下式:

1.3 网格划分及边界条件

利用前处理软件GAMBIT对SCR系统进行三维建模,采用四面体和六面体网格对三维模型进行网格划分。与模型外形尺寸相比,因喷嘴尺寸相对较小,为了精确考察喷嘴喷射情况,将喷嘴出口段的烟道的网格进行加密。模型网格计算单元数量约为650万,模型网格划分如图2所示。

省煤器烟气入口边界条件为速度入口,出口边界条件为压力出口,出口压力取1个标准大气压,采用无滑移壁面边界条件。

2 冷态试验模型

2.1 试验模型

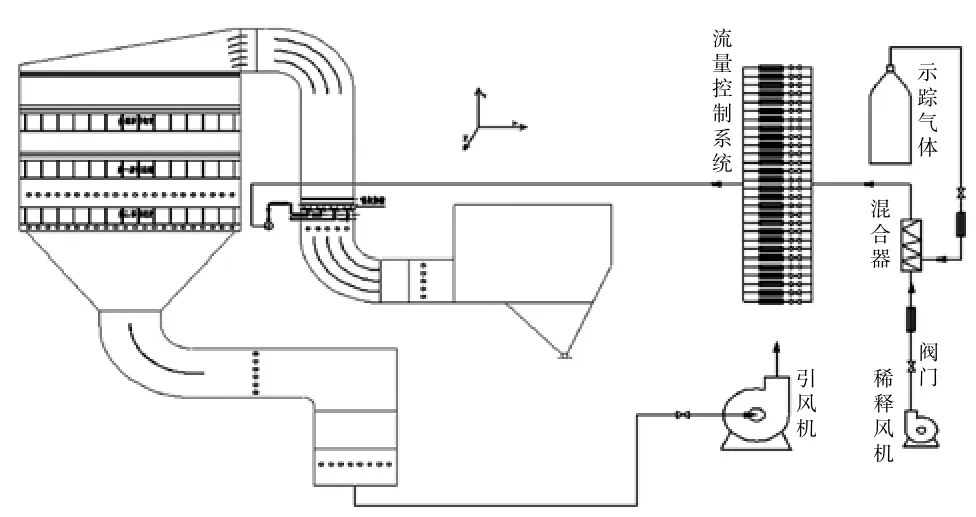

本试验台的模型按实际SCR反应器1:12比例缩小,试验系统由SCR反应装置模型、引风机、管道及阀门、模拟喷氨设备等构成,试验系统图如图3所示。试验模型主体采用透明有机玻璃制作,以便于观察流场。导流板采用钢板制作,采用等压模拟催化剂床层的阻力。

图3 试验系统

2.2 试验工况及方法

试验台采用的流体介质为空气,按BMCR和50%THA两种负荷进行测试,并且两种模拟方法的研究和测试部位相同,以便对结果进行比较。冷态试验具体工况见下表。

冷模试验条件表

测点位置如图3所示。速度测试采用热线风速仪及其配套设备来进行数据采集和分析处理;压力测试仪主要采用U型管压力计和微压计对SCR反应器内各所要求的考察处进行压力测量,通过多点测量取均值的方法得到该处的平均压力;CO作为示踪气体模拟烟气中NH3的分布情况,CO浓度的测量采用testo 350Pro烟气分析仪进行。流场显示采用丝线,在首层催化剂入口处,布置间隔50mm均匀垂直的悬挂下细丝红线,以显示该处流场流动分布的情况,测试时采用高速照相机拍照。

3 结果分析

3.1 速度分布特性

通过数值模拟,得出BMCR、50%THA工况下SCR系统总体的速度分布特性的结果,从SCR系统纵截面(z=0)速度分布情况可以看出,在系统中各转弯处速度基本没有出现很大偏差,反应器内速度分布比较均匀。

对于首层催化剂入口处速度大小的分布情况,将BMCR和50%THA工况下数模和冷模的结果进行比较后可以看出,数值模拟结果和冷态试验结果速度分布趋势总体相符,相对中间大部分区域,靠近左右两端略有偏高。另外,从两种工况对比情况来看,数模结果均略优于冷模结果,主要原因可能是由于冷态模型反应器进口处导流板在制造和安装过程中与理论设计值有一定偏差,从而导致SCR反应器进口处不同导流板出口处流量存在微小偏差,进而导致反应器入口速度分布存在一定偏差。而数值模拟结果和试验测试结果的数据获得方式和处理方法有点不同而会造成计算Cv值有一定偏差,总体而言,数模与冷模所得的速度分布总体趋势相符,基本可以反映SCR反应器进口处流速分布的实际情况。

另外,对首层催化剂入口处的气流入射角度进行飘丝试验,其结果反映了首层催化剂入口处的速度入射角偏差情况(与垂直方向夹角),可以看出首层催化剂入口处速度与首层催化剂层截面没有出现较大的偏角。

3.2 浓度分布特性

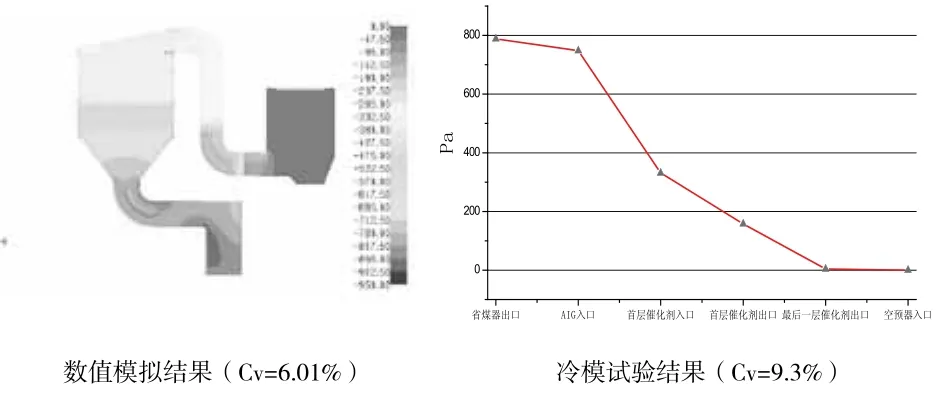

对于首层催化剂入口处氨氮摩尔比分布情况,同样将BMCR和50%THA工况下数模和冷模结果进行比较(见图4、5)。假设烟气中NOx分布是均匀的且氨氮摩尔比等于1,那么模拟氨的气体CO的浓度分布即可表示氨氮摩尔比分布。从图4、5中可以看出,两种工况下的数值模拟结果与冷模试验结果趋势相同。模拟结果达到了设计流场的要求(Cv<10%)

图4 BMCR工况首层催化剂入口浓度分布

图5 50%THA工况首层催化剂入口浓度分布

3.3 流动阻力分布特性

加装导流装置后,BMCR工况下流动阻力特性的数值模拟结果和冷模试验结果见图6。从图中可以看出,系统主要压降集中在烟道转角处和催化剂层,省煤器出口至空预器入口处的流动阻力(加装2层催化剂后)小于800Pa,满足系统设计要求。

图6 BMCR工况下SCR系统总压分布

3.4 灰沉积特性

按常规考虑,锅炉在启停或者低负荷运行时,省煤器出口至SCR脱硝系统入口处水平烟道内可能会出现积灰情况。为了考察有可能出现的积灰对系统正常运行的影响情况,本文进行了灰沉积特性的冷态试验研究,弥补了CFD模拟中研究灰沉积特性难度较大的不足。

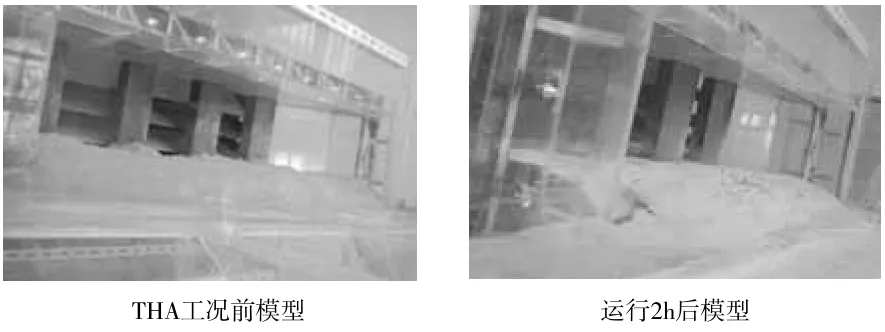

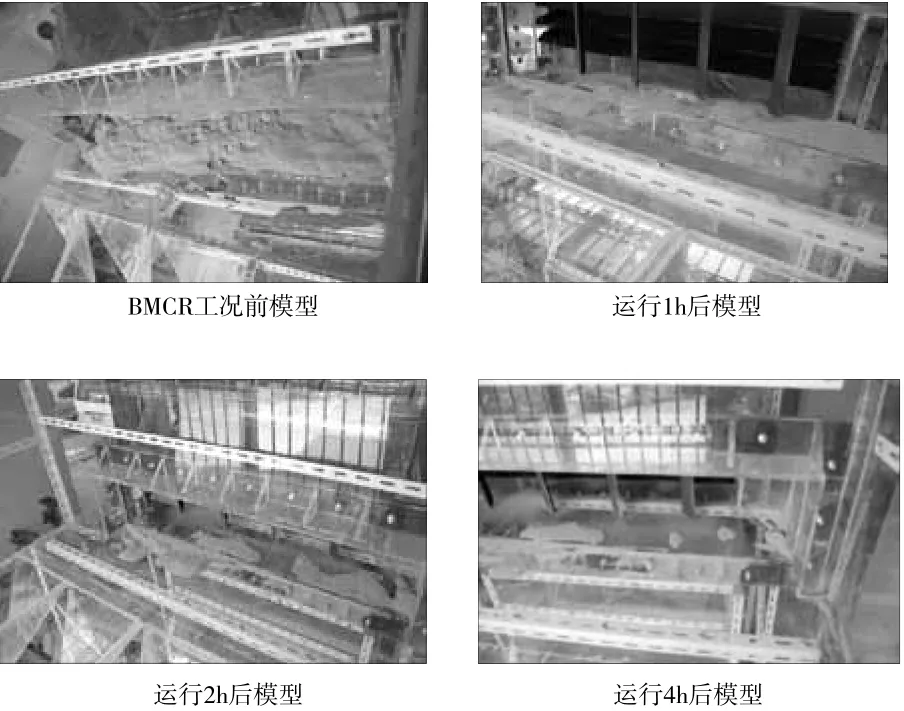

本试验用灰取自浙江某电厂600MW机组燃煤飞灰,其中粒径小于100μm的飞灰占90%以上。为便于试验,在省煤器出口至SCR脱硝系统入口处的水平烟道内预先铺设平均厚度大于7 cm的灰(大概占整个烟道高度的1/4),着重模拟从50%THA工况积灰情况开始,到负荷增加至BMCR工况后省煤器水平烟道底部积灰厚度变化的情况,结果如图7、图8所示。

从图7中可以看出,50%THA工况下,在试验进行到2h,模型中预铺设灰层明显减少;随着试验的进行,预铺设灰层的变化越来越小,最终出现动态平衡。在BMCR工况下,试验进行到1h、2h、4h,模型中预铺设灰层变化很明显,积灰量随试验的进行继续减少。这主要是因为随着工况负荷的提升,烟道内烟气流速增大,对预铺设灰层的冲刷作用增强,最终导致两种工况下灰层随试验时间的推延而出现不同的变化情况。

图7 50%THA工况下积灰实验

图8 BMCR工况下积灰实验

4 结论

(1)数值模拟与冷态试验的速度场、浓度场和压力场的结果都较为吻合,验证了数值模拟所确定的最佳优化工况的可行性;相比于冷态试验,采用数值模拟方法对SCR系统内部结构进行设计和优化更加省时、省力。

(2)导流板的加装可以有效地提高烟气速度场和还原剂浓度场的均匀性,并且不会增加反应器内部的压降;整流格栅可以优化进入首层催化剂的气流方向,使烟气垂直进入催化剂层。

(3)灰沉积试验表明,水平烟道内预铺设灰层在高负荷工况下的变化更为明显,模型中无明显积灰现象。这为在高灰环境下取消SCR入口及出口烟道上的灰斗,提供了有力的理论依据。

[1]朱法华,赵国华. 燃煤电厂烟气脱硝的政策要求与建议[J].中国电力,2008,41(2):51-54.

[2]吴阿峰,李明伟,黄涛,等.烟气脱硝技术及其技术经济分析[J]. 2006,39(11):71-75.

[3]Hans Jensen-Holm,Nan-Yu Topse,崔建华.选择催化还原(SCR)脱硝技术在中国燃煤锅炉上的应用(上)[J].热力发电,2007(8):13-18.

[4]张彦军,高翔,骆仲泱,等. SCR脱硝系统入口烟道设计模拟研究[J].热力发电,2007(1):15-23.

[5]雷达,金保升. 燃煤电站SCR内烟气流场及还原剂浓度场模拟与优化[J].煤炭学报,2009(34): 394-399.

[6]蒋新伟,施平平,钟毅,等.电站锅炉SCR系统流场的冷态试验与数值模拟的研究[J].能源与环境,2010(3):51-55.

[7]徐芙蓉,平恒,姜柏卿,等.三河电厂二期工程SCR脱硝装置流场的模型试验和数值分析[J].热力发电,2007(11):28-32.

[8]孙琦明,徐甸,施平平,等. CFD在火电厂SCR系统流场优化中的应用研究[J].中国环保产业,2008(12): 32-36.

[9]http://www.fluent.com. fluent help 6.1.22.

[10]Benny Kuan,Nicholas Rea,M. Phil Schwarz. Application of CFD in the design of a grit collection system for the coal fired power generation industry[J]. Powder Technology,2007(179):65-72.

Application and Comparision of Numerical Simulation and Cold Test in Analysis of Flow Field in SCR System

SUN Qi-ming, SHI Ping-ping, XIE Fang

(Zhejiang Atmosphere Environment Protection Group Co., Ltd, Hangzhou 310012, China)

Taking the analysis of the flow field in SCR system of Heshan 600MW coal fired plant as an example, this paper studies numerical simulation and cold test in analysis of the flow field in SCR system. The experiments shows that the results of numerical simulation are the same with those of cold test, which means the method of simulation is credible. The flow field of velocity, concentration and pressure meet the designed requirements. After optimization of flow straightening grid, the flue gas can enter the catalyst vertically. There is no significant dust deposition in the model.

SCR system; numerical simulation; cold test; flow field

X701

A

1006-5377(2011)06-0059-04