深水表层导管安装方法及风险控制技术研究

2011-11-16付英军中海石油中国有限公司钻完井技术管理部北京100027西南石油大学研究生部四川成都610500

付英军 (中海石油 (中国)有限公司钻完井技术管理部,北京100027 西南石油大学研究生部,四川 成都610500)

姜 伟 (中海石油 (中国)有限公司钻完井技术管理部,北京100027)

朱荣东 (中海石油 (中国)有限公司中海石油研究总院技术研发中心深水工程重点实验室,北京100027)

深水表层导管安装方法及风险控制技术研究

付英军 (中海石油 (中国)有限公司钻完井技术管理部,北京100027 西南石油大学研究生部,四川 成都610500)

姜 伟 (中海石油 (中国)有限公司钻完井技术管理部,北京100027)

朱荣东 (中海石油 (中国)有限公司中海石油研究总院技术研发中心深水工程重点实验室,北京100027)

深水表层导管是整个深水油井建造的基础,其安装作业风险高、操作难度大,加之设计理论模型和实际情况存在差异,有不确定性的风险,一旦操作失败将会导致恶性甚至灾难性事故的发生。在充分调研国内外最新深水钻井资料的基础上,介绍了深水表层导管的安装方法及关键技术参数设计,并根据表层导管喷射下入工艺技术特性对其进行了风险识别分析,提出了相应的控制技术措施,对现场作业具有重要的指导意义。

深水钻井;表层导管;喷射下入;风险控制

深水表层导管 (也称之为表层套管或结构套管)是整个深水油井建造过程中安装的第一层套管,它为其后所有的套管、海底防喷器组及将来生产用的水下采油树等提供结构支撑。目前,利用喷射下入方法进行表层导管安装已经是全世界进行深水钻井作业的通用作法[1~4]。但是由于其作业风险高、操作难度大,如果控制措施不当,容易导致井口下沉、喷射下入不到位甚至井报废等严重后果。因此有必要根据其工艺技术特性进行风险识别分析,提出相应的控制和应对措施,可以避免事故的发生,减少经济损失。

1 表层导管安装方法

海上浅水区的表层套管作业通常采用钻孔、下套管、固井的作业方式。但是在深水区,由于上覆岩层被海水所代替,导致海底浅部地层比较松软,地层承压能力弱,存在深水表层固井压漏地层不能有效地封固表层导管风险;此外,深水表层固井要求采用低温低密度水泥浆,等待水泥凝固时间很长,这样导致作业时间较长,对于日费极其高昂的深水钻井船显然不合适。

目前,国外及南中国海深水表层钻井作业通常采用 “喷射下入”方法进行表层导管安装,见图1。在导管内下入喷射组合钻具 (简称喷射BHA),利用导管柱和喷射BHA的重量和开泵冲洗下入导管 (主要靠冲洗作用),岩屑沿喷射BHA和导管之间的环空返出。这种方法的主要特点是不进行固井作业,靠导管与土壤之间的附着力来固定导管。采用这种方法,省去了固井作业,避免了固井时井漏问题,同时采用一开二眼技术,一开和二开采用同一套钻具组合,省去了一趟起下钻时间,提高了作业效率,节约了钻井成本。

图1 喷射下入表层导管示意图

2 关键技术参数设计

2.1 表层导管尺寸

目前采用的导管外径主要有两种,36in(1in=2.54cm)和30in。通常根据地层的软硬程度选取,如果地层较软,可以选取36in导管,增大导管和土壤之间的接触面积,从而增加摩擦支撑力,有利于防止井口下沉,反之依然。此外,选取大直径的表层导管还有利于抵抗隔水管偏移对井口施加的弯矩作用。目前南中国海进行的深水钻井作业,表层导管通常选取36in,最上面两根采用1.5in的壁厚,其余采用1in的壁厚。

2.2 钻头出导管鞋长度

目前,通常采用的钻头出管鞋长度是4~8in[2],主要根据地层的软硬程度选择,地层软,要出来的短一些,甚至可以在导管内,减少对井壁的冲蚀;地层硬,可以出来长一些,靠马达带动钻头旋转破岩。但是一定要避免钻头出导管鞋长度过长,这样容易导致钻头受力过大,易偏心,不能有效携岩,堵塞导管。此外,钻头偏心后还容易导致钻头切削井壁,造成扩孔。

2.3 喷射BHA尺寸

如前所述,导管下入完成后,还要利用喷射BHA继续进行下一个井段的钻进作业,所以喷射BHA尺寸主要取决于下一井段尺寸要求。但是有一个原则就是导管尺寸越大,相应的喷射BHA尺寸也越大,如常见的36in导管通常采用26in喷射BHA,30in导管通常采用喷射BHA。

此外,由于深水表层破裂压力低、存在浅水流及浅层气风险,所以BHA组合通常包括MWD/LWD工具,用于监测降低ECD(当量循环密度)、井斜等情况。另外,喷射BHA上加扶正器,确保钻头居中,避免形成偏心堵塞。图2为在南中国海使用的典型的喷射BHA组合。

图2 典型的喷射BHA配置

2.4 导管入泥深度和井口出泥面高度

导管入泥深度的计算[5,6]最终取决于对该区域海床以下一定深度的土壤力学的认识。井位一定深度实际土壤样品的取得是通过动员深水海底土工调查船在原位进行钻探取心而得到的,由于这种方法的成本太高,一般的作业者在有邻井资料和设计井位浅层地震剖面的基础上,都省去了钻孔取心的作法。确定导管入泥深度即导管数量以获得足够的支撑力,如果深度不够会引起导管下沉。深度过大 (导管根数过多)又存在喷射到设计深度将异常缓慢,如果出现喷射不到位将导致井口头过高,在坐上防喷器后出现井口失稳的风险。目前南中国海导管入泥深度通常在72m左右 (6根导管),井口出泥面高度通常在2~3m之间,最大不能超过5m,因为出泥高度越高,井口在隔水管弯曲载荷作用下容易失稳。

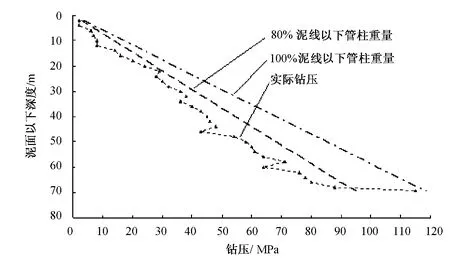

2.5 钻压

喷射过程中钻压不要超过已下入泥线以下导管柱和喷射BHA浮重之和的80%,主要有3个方面的考虑,一是保持中和点在泥线以下,即送入工具以下,避免送入钻柱受压弯曲,因为这样容易导致送入工具意外脱开;二是避免钻头受压过大,导致钻头偏心堵塞导管内部通道;三是钻压太大会使喷射导管的斜度增加。

2.6 水力参数

导管入泥15m深度以内,要采用低排量 (通常189L/min),避免冲刷导管外部,然后逐步增加排量至正常排量 (通常4163.5L/min),要满足携岩要求,控制井底ECD,避免压漏井底地层。

3 喷射下入表层导管作业风险分析及控制技术

3.1 井口下沉

井口下沉是指在导管喷射下入到设计深度后,由于土壤吸附力不能支撑住导管的重量,导管就会继续下沉导致井口埋没在泥面以下,这种现象也有可能发生在下一层套管坐在表层导管井口上之后,由于井口载荷增加,土壤吸附力不够而导致井口下沉。为避免井口下沉,在设计阶段要合理设计导管下入深度,但是更重要的是取决于现场作业控制技术,为控制及应对井口下沉,现场可以采取以下措施:①要尽可能地选用具有高拉伸载荷性能的钻杆。因为一旦发生井口下沉,需要采用过提钻柱拔出导管和下一层套管柱,如图1所示,钻柱不仅仅要承受导管和下一层套管柱的全部重量,还要克服土壤反方向的摩擦阻力,所以很多作业公司都选用专门的下入管柱,这种下入管柱的主要特点是高拉伸载荷、低扭矩[7],低扭矩也能满足继续钻进下一表层段正常钻进的要求。②在喷射下入最后2~3m导管时,降低排量,减少对井壁的冲刷,能为36in导管底部产生一个足够承载力的井底;同时要加大钻压至已下入导管柱和喷射BHA浮重之和的80%。③下入到设计深度后,打开天车补偿器,释放已下入导管柱和喷射BHA浮重之和的90%,再逐步释放已下入管柱和喷射BHA的全部管柱重量,用ROV(水下机器人)监测井口下沉情况,确认导管能够坐得住;④在下入过程中,如果不需要上下活动导管就能顺利下入导管,那么这些说明土壤剪切强度低,可能需要延长吸附时间,吸附期间不能开泵循环,避免冲刷井底。

3.2 导管喷射下入不到位

导管下入不到位,会导致井口出泥高度过高,钻井船通过隔水管施加在井口的弯曲载荷将会导致井口弯曲,无法进行后续的作业,井只能报废。所以要合理设计所需的下入深度,即要保证能够喷射下入到位,又要保证能够承受后续套管及BOP(井口防喷器)重量而井口不下沉。现场作业时可以采用以下技术措施来进行控制:①上下活动管柱以减少井壁和套管之间的摩阻,正常情况下每下入一根导管(长度12m左右)上下活动管柱一次,活动幅度2m,如果有上提下放遇阻现象,则可增加活动次数至2~3次,活动幅度也可增加至3~10m。②锁上天车补偿器,以使导管柱能够随钻井平台的升沉运动而上下活动。③如果喷射下入不到位,井位处有坚硬岩石,要拔出所有导管,在备用井位重新喷射下入。④如果井位和备用井位处均有坚硬的岩石,须考虑钻孔/下套管/固井方式下入。

3.3 冲蚀导管外壁,造成扩孔

如果导管内部通道被堵,那么流体将会沿导管外壁流出,造成井眼冲蚀 (见图3),土壤扰动剪切强度降低,不能形成有效的摩擦支撑力,将会出现井口下沉现象。

导管内海水和地层岩屑的混浆密度和返出的摩阻越小,返出就越顺畅。现场采取的控制措施如下:①用PWD(随钻压力测量工具)实时监测井底ECD的变化,使导管内的ECD尽可能的低,一般不超过1.04g/cm3,如果ECD有增高的趋势要加大排量。②在喷射下入过程中通常使用海水作为钻井液,但是海水携岩能力差,及时泵入清扫浆 (清扫浆通常由海水和瓜胶或预水化膨润土混合而成),哈斯基在南中国海深水钻井作业规定每喷射下入一个立根长度过程中泵入3×50桶的清扫浆,分别在每个立根开始处、中间位置和结尾处各泵入50桶的清扫浆;有的公司要求更严格,每3m都要泵一次清扫浆。③控制机械钻速,一般规定喷射下入导管的平均机械钻速不超过40m/h。

3.4 导管被卡

如果喷射中途导管被卡死,而用钻杆又不能用钻杆过提解卡,这时候的风险非常大,会造成井眼和导管报废的严重后果,现场为控制导管受卡及应急情况下解卡,可以采取如下技术措施:①在开始喷射前,检查设备,尤其是泥浆泵、绞车、管子处理设备和ROV等,确保喷射过程中不会中途停止作业;②如前所述,要尽可能地选用高拉伸载荷钻杆作为下入管柱;③如果遇到上提遇阻现象,一定要继续上提直到达到指重表的最大读数,在此之前不能停止上提;④如果导管被卡死,过提力将要超过钻柱的拉伸极限,那么可以考虑采用重浆解卡。其原理见图4,首先通过钻杆泵入重浆,直至36in导管内部全部灌满重浆,造成导管内外形成压差,然后泵入海水,海水会沿流动阻力最小的方向流动,即沿36in导管外部流动,从而冲洗卡点。

图3 岩屑沉积造成的扩眼

图4 重浆解卡原理图

此外,在作业之前要评估海况条件,选择良好的天气窗口,在喷射时如果遇到强内波流,尽可能拔出套管,或调整船艏向,开启所有推进器来全力抵抗内波流,稳住平台。

4 现场应用

南中国海深水区X井,水深682.44m,36in表层导管入泥深度72.5m,井口出泥面高度3.1m,喷射下入导管至设计深度782.6m后(泥线以下72.5m),静止吸附时间1.75h,ROV (水下机器人)观察井口稳定,没有下沉现象。

喷射下入36in导管钻压参数变化曲线如图5所示,钻压一直控制在已下入至泥面以下导管柱和喷射BHA浮重之和的80%以内,直到最后2~3m钻压逐步加至导管柱和喷射BHA全部浮重。

图5 钻压随表层导管入泥深度变化曲线

解脱CADA (继续钻进工具)继续钻进26in井眼至1379m,然后起出26inBHA,下20in套管和高压井口头,20in套管鞋深度1372.5m,此时大钩悬重254t,下放40.86t,坐挂高压井口头至36in低压井口头上,然后上提至大钩悬重680klbs确认高压井口头和低压井口头已经锁紧。接下来开始固井前的海水循环清洗井壁。循环过程中井口突然下沉2.5m,然后缓慢将悬重提升至431.3t,井口开始缓慢上升,井口头提出泥面,保持悬重在317.8~326.9t之间,开始进行固井作业,固井作业结束,释放悬重至295t,井口头下沉0.5m。提升悬重至690klbs,开始候凝,期间保持悬重在313.3~317.8t之间,候凝8h,候凝结束后,释放悬重272.4t,观察5min,井口头稳定,缓慢释放悬重,每释放22.7t,停止观察5min,逐渐释放悬重至104.4t,观察15min,井口头稳定。

5 结论及建议

1)由于表层导管设计理论模型和实际情况存在差异,且获取的各种参数具有不确定性,为有效避免不确定性风险,有必要分析现场作业存在的各种风险,并采取相应的风险控制技术及应急措施。

2)分析了喷射下入安装深水表层导管作业存在的各种风险,并给出了相应的风险控制及应对措施,通过现场作业实例证实了存在的各种风险及控制技术的正确性。

[1]Akers T J.Jetting of structural casing in deepwater environments:job design and operational practices [J].SPE 102378,2006.

[2]Philippe Jeanjean.Innovative design method for deepwater surface casings[J].SPE77357,2002.

[3]Beck R D,Jacson C W,Hamilton T K.Reliable deepwater structure casing installation using controlled jetting [J].SPE22542,1991.

[4]胡海良,唐海雄,汪顺文,等.白云6-1-1井深水钻井技术 [J].石油钻采工艺,2008,30(6):25~28.

[5]刘书杰,王平双,周建良,等.海上钻井隔水导管入泥深度确定方法 [A].第八届石油钻井院所长会议论文集 [C].北京:石油工业出版社,2008.

[6]苏堪华,管志川,苏义脑.深水钻井水下井口力学稳定性分析 [J].石油钻采工艺,2008,30(6):1~4.

[7]Paslay P,Patilo P D,PatiloⅡ P D,et al.A Re-examination of Drillpipe Mechanics [J].IADC/SPE99074,2006.

[8]周全兴.钻采工具手册 (上)[M].北京:科学出版社,2007.

Installation Method and Risk Control Technology of Surface Conductors

FU Ying-jun,JIANG Wei,ZHU Rong-dong(First Author's Address:Management Department of Drilling Technology,CNOOC(China),Beijing100027,China;School of Graduates,Southwest Petroleum University,Chengdu610500,Sichuan,China)

Deep-water surface conductor was the basis for the constructing deepwater wells,the risk of its installation was high,its operation was difficult.In addition,there existed differences between theoretical models and the actual situation,there was a risk of uncertainty.Once the operation was failure,it would induce a vicious or catastrophic accident.Based on the research of latest drilling information,the installation method of surface conductors and the design of key technical parameters are introduced.A risk identification analysis is carried out by using the jetting in deepwater drilling.The corresponding control measures are Put forward,and it provides an important guidance for deepwater drilling.

deepwater drilling;surface conductor;jetting drilling;risk control

TE52

A

1000-9752(2011)06-0153-05

2011-05-06

付英军 (1979-),男,2000年中国石油大学 (华东)毕业,工程师,博士生,现主要从事海洋油气工程研究工作。

[编辑] 萧 雨