电热集油节能运行规律及应用效益评价

2011-11-16吴岩庆于孝合大庆油田有限责任公司第七采油厂

吴岩庆 于孝合(大庆油田有限责任公司第七采油厂)

电热集油节能运行规律及应用效益评价

吴岩庆 于孝合(大庆油田有限责任公司第七采油厂)

通过对电热集油工艺在敖南油田茂72区块和敖416-67区块2年的应用情况跟踪调查,计量地下地温变化规律,开展加热设备节能运行摸索试验,合理调整敖南油田电加热器和碳纤维电热保温管道运行温度,降低电热集油能耗,客观评价电伴热集油流程的优缺点,为电热集油工艺在低产、低渗透油田产能建设和老区改造中节能运行的可行性提供了依据。

电热集油 节能运行 规律 效益评价

D O I:10.3969/j.i ssn.2095-1493.2011.03.016

大庆油田第七采油厂敖南油田应用一种新型的单管电加热集油工艺,该集油工艺系统由井口加热器、电热保温管道、温控装置以及电缆接头等部分构成。这种单管电加热集油工艺特点是不掺伴热水,而是通过井口电加热设备和管道电伴热设备的运用,将油田电能转换热能直接对井口采出液进行加热和管线集输伴热。该流程在地面工程建设和投资上,具有一次性简化油井集输管网、站内掺水加热系统和减轻油水分离负荷的优势,但同时存在运行成本偏高的问题。通过两年来对单管电加热集油工艺的运行管理,总结了电伴热集油流程的优缺点。针对电伴热集油流程耗电量高的实际,积极开展节能措施研究,在生产管理中摸索出一套适合电伴热集油流程的管理模式。

1 区块电热集油工艺

从敖南油田的茂72区块和敖416-67区块的地理环境条件看,该区块地势狭长、油井主要分布在低洼地、草原、泡泽、池塘地带;从地质条件来看,油层颗粒细、泥质含量高、储层物性差、渗透率低、地层压力低;从生产开发条件来看,投产井数少、产液量低、井距远、井间分散。如果按常规模式开发,油田势必投资高、运行成本高。为进一步降低投资和运行费用,敖南油田茂72区块和敖416-67区块在投产时采用电加热流程。

1.1 电热集油工艺流程

电热集油工艺系统由井口加热器、电热保温管道、温控装置以及电缆接头四部分构成,通过单井井口加热和树状输送管道加热构成加热集油流程,见图1。

第一步,井口加热器为井口原油提供初始输送温度,被加热介质(原油)经进油口进入电加热器的换热腔,原油在换热腔滞流后,由加热元件对介质按照设定温度加热,加热后以均匀的温度从出油口流出。在换热腔出油口处装有测温传感器,采集温度信号至电器控制系统,经温度调节仪控制一次回路电器元件实现自动控温。

第二步,原油加热后进入电热保温管道。电热保温管道由输油钢管、加热层和保温层三部分组成,见图2。输油钢管用于原油输送,沿管线外壁铺设碳纤维电热线作为电热元件,碳纤维电热线与钢管外壁之间放置导热膜、碳纤维电热线外层逐层包裹聚氨脂泡沫保温层和聚乙烯黄夹克。电热保温管道的核心技术是采用新型电热材料——导电碳纤维作为电热元件,是集加热、保温、防腐为一体的新型集输管道。电加热保温管道其功率可在0~380 W间自动调控。保证原油输送过程中的恒定温度,温控装置为电热保温管道提供温度监测和控制,电缆接头为电热保温管道之间连通电源。

1.2 应用情况

敖南油田于2007年和2009年,分别在敖南油田茂72区块和敖416-67区块应用4条单管电加热集油工艺。电加热集油工艺以第九采油厂的敖南联转油站为依托,采用电热管道串联树状布局,末端管段以加热为主,主管道以伴热为主。电伴热管道总长53.58 km,总功率5 358 kW,加热器134部,总功率649 kW,平均进站温度为34℃,见表1。

1.3 投运初期能耗概况

在投运初期,工艺按照区块产能设计单井产液量1.5~2.5 t/d,电加热出口温度60~70℃,干线内温度40℃。在实际运行中,管理人员根据每个井口的原油特性设定温度,加热器温度设定为70℃,加热管线温度设定为60℃,4条管线的日耗电量达到了(1.8~2.1)×104kW·h,吨液单耗达到了147 kW·h/t,比同产能环状掺水流程单耗高出了40 kW·h/t,见表2。

2 电热集油流程应用效益评价

经过对现场实际生产运行的跟踪、调查,将电热集油流程与环状掺水集油流程在投资及运行费用等方面进行对比分析,对电热集油流程在敖包塔油田的应用有一客观的评价,也为在外围油田推广使用电加热集油工艺,降低低产油田生产成本,开辟了提高经济效益的新途径。

2.1 一次性投资费用少

茂72区块和敖416-67区块共投产192口油井,其中134口油井采用电热集油工艺。如按照外围油田使用的环状掺水集油流程建设,需建设2座转油站、4座集油间,站外采用单管环状掺水集油流程,铺设管线长度近100 km,建设投资大约为3 421×104元。而采用电热集油流程设计,可将2座转油站和4座集油间取消,生产原油直接外输至与2个区块毗邻的第九采油厂敖一联合站和敖2转油站处理,铺设管线长度缩短为50 km,减少站库工作人员18人,电热集油建设投资大约为2 186×104元,可节约投资1 200×104元。环状掺水流程与电伴热集油流程投资估算费用对比见表3。

表3 环状掺水流程与电伴热集油流程投资估算费用对比

2.2 成本运行费用高

以茂72区块为例进行理论运行费用计算对比,见表4。

表1 敖南油田电热集油工艺数据统计

表2 电热集油工艺与环状掺水集油工艺能耗对比

表4 茂72区块不同集油流程理论运行费用对比

2.3 故障率高,维修复杂

2个区块在使用电热集油工艺过程中由于温控箱、碳纤维加热丝、井口电加热器故障已造成停井95井次,直接影响产量90 t,干线压力上升造成原油泄漏10 t。其中故障主要有以下几方面:

(1)埋地管线碳纤维加热丝故障:碳纤维烧断,温控箱故障,碳纤维终端系统烧毁。

(2)井口电加热器故障:井口电加热器短路,继电器插座损坏,电加热器管线空开跳,传导液泄漏。

(3)井口碳纤维加热丝故障:井口加热碳纤维线没有温控系统,寿命短,使用不到一年老化断裂。

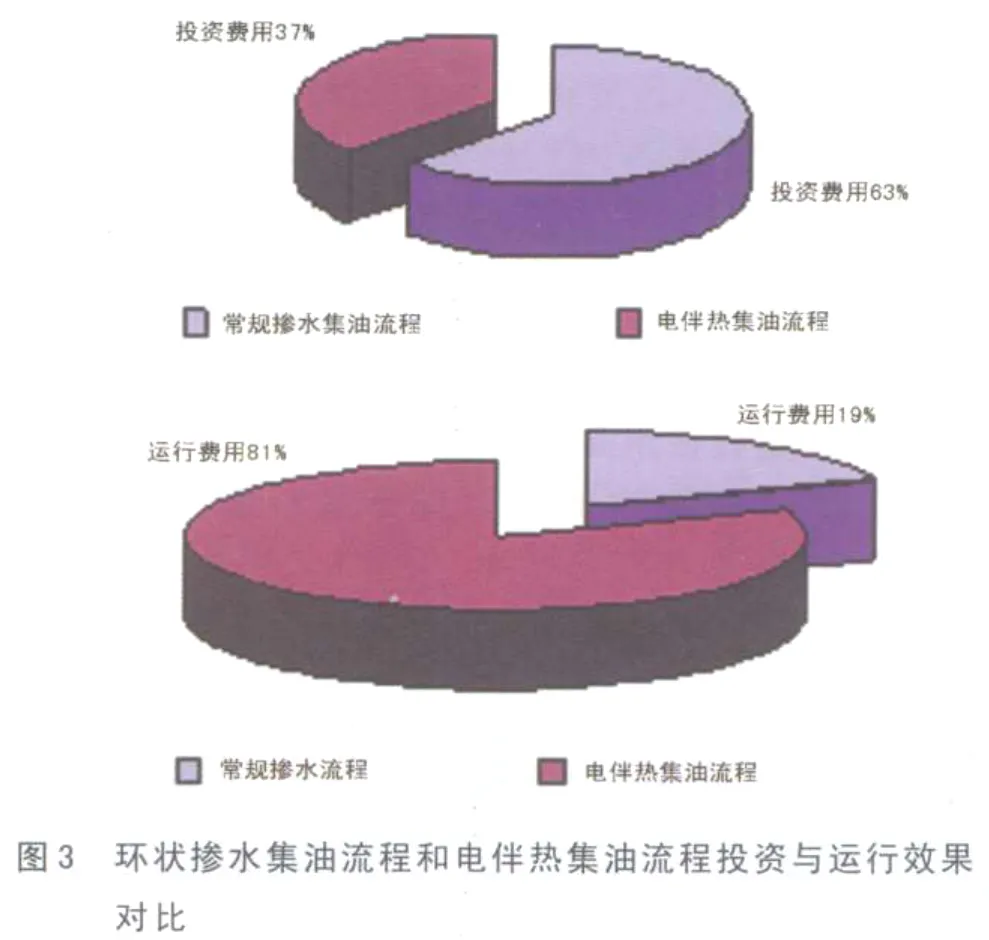

2.4 环状掺水集油流程和电伴热集油流程对比分析

电伴热集油流程与环状掺水集油流程相比,按设计节约投资1 235×104元,但从运行费用来看,电伴热集油流程的运行费用是掺水集油流程的4.2倍,能源消耗相当于掺水集油流程的0.8倍。运行费用对比表明,仅茂72区块55口井电伴热集油流程的运行费用就比掺水集油流程的费用超出301.56×104元,见图3。

研究单管电加热集油流程中相关参数的优选,降低运行能耗,对指导电热集油工艺的输油生产、管道安全运行和节能降耗具有重要意义。

3 电热集油工艺节能运行规律

针对电伴热集油流程末端管段以加热为主,管道串联树状布局,主管道以伴热为主的特点,结合油田生产实际需要,将电热集油工艺能耗分为井口加热器能耗段和伴热管线能耗段两部分。敖南油田开展了优化不同管径、流速、压力等对单管电加热集油温度控制参数影响条件,科学地制定了两个能耗段的运行温度和运行总功率,降低了生产能耗。

3.1 运行参数测试

先期对电加热集油的134口生产井进行数据测试。在时间周期变化上按照2009年4—10月、2009年11月—2010年3月为标准,制定冬季和夏季温度的界限。压力界限参考敖南地区干线回油压力控制在0.8 MPa以下,油井正常出油、管线集输正常为标准,其他数据标准参考《油田六项管理规定》和大庆采油七厂降温集输温度、压力控制规范要求。

3.2 确定电加热集油技术界限

加热器界限:逐步关闭井口加热器,每5天为一个周期,根据末端井的产液能力进行关闭,优先选择液量≤1 t/d、含蜡量低、含水≥70%的油井,采取交叉关闭,由小功率向大功率过渡,一次关闭5~10台。测试油井压力变化,对井口压力过高或集油间温度过低的油井加密观测流动状态和压力上升曲线,参数平稳后继续关闭加热器,确定合理加热器运行台数。

加热管线界限:逐步下调加热管线的保温温度,由60℃下调,每次下调5℃的温差,测试干线压力变化,每10天为一个周期,保证干线进站温度高于结蜡点2℃进站(敖南地区析蜡温度33℃)。如果压力持续上升,超过允许范围,上调加热管线温度,继续试验。同时测试不同外部温度变化对加热器和加热管线的运行规律和台数的影响。

4 井口加热器节能运行规律试验

2008—2010年,敖南油田不断摸索随季节温度变化停运井口电加热器的规律和台数,根据每台电热装置功率最低为3 kW、最高为18 kW、加热时间不同的实际,在保证集油环能够正常运行的前提下,随季节温度变化逐渐减少电加热器的运行台数,主要实施在每年4—9月份。

以茂72区块1号主线的27部电加热器关闭试验为例,在外部温度上升过程中,井口加热器逐步关停,在关闭30天后,出现压力上升情况,由平时的0.4 MPa上升到0.8 MPa,油井出油困难。通过及时的化清处理,压力出现下降,同时,打开产液量较高井的18 kW电加热器1台,干线压力回落到0.55 MPa,目前平稳运行。

通过不断摸索,2个区块4条电热集油流程,2010年4—7月份累计停运电加热器293台次,平均日节电量1.86×104kW·h。

5 电热管线节能运行规律试验

由于敖南油田地处大庆油田南部肇源县境内,属于温带气候特征,冬夏季节温度变化大,夏季最高温37℃左右,冬季-28℃左右,温差超过60℃,加热设备和加热管道安装在室外,工作环境和自然环境相对恶劣。但通过对2009年敖南地区埋地温度计测试温度数据统计来看,地下1.2 m(管线埋设深度1.2~1.5 m)温度差在18.5℃,其中只有3月温度最低在-0.3℃左右,因此,冬夏温差对干线内温度散失影响不大。

根据埋地温度变化曲线,按照4条电热管线的不同产液量、含水等参数,在温度降低上,采取每次下调5℃的温差,测试干线压力变化,每10天为一个周期,保证干线进站温度高于结蜡点2℃进站(敖南地区析蜡温度33℃)。为更好指导干线加热温度,绘制了温度设定曲线,见图4。

按上述计划实施了温度下调:4月份以后,将4条伴热管线温度由70℃下调至65℃,每条伴热管线温度下调了5℃,5月份后,温度下调至50℃;茂72区块1号主线的进站温度由37℃下调到34℃,下调了3℃,干线压力由降温前的0.5 MPa上升至0.8 MPa,上升了0.3 MPa;2号主线的进站温度由38℃下调到34℃,下调了4℃,干线压力由降温前的0.4 MPa上升至0.7 MPa,上升了0.3 MPa。目前,2条伴热管线及油井正常生产,随着季节温度的升高,电加热器温度和电加热管线温度仍有下调空间,试验仍在继续摸索中。敖416-67区块2条主线进站温度保持在35℃左右,压力平稳。

6 节能运行的经济效益

4条单管电加热集油工艺节能运行后,日耗电量大幅下降,经对94077、94078、94081和94082四条电力线路的平均日耗电进行统计,平均日节电1.31×104kW·h,按照工业电费0.594 6元/(kW·h)计,每月可节约电费23.4×104元。

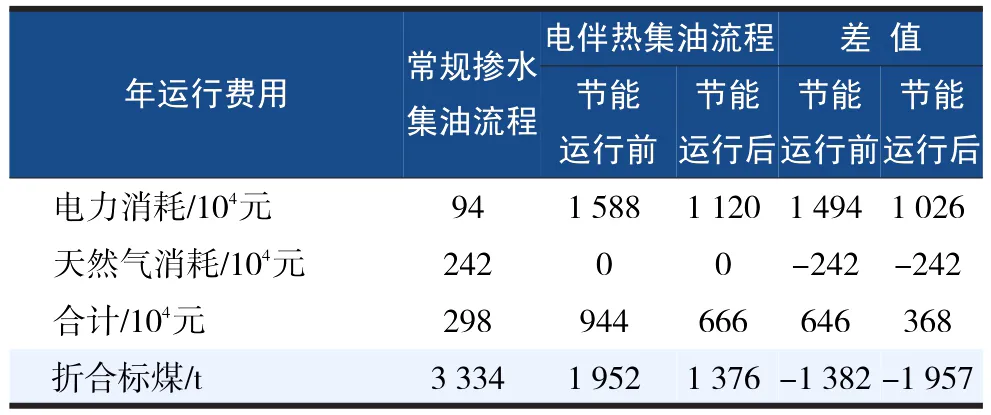

7 节能运行后与环状掺水流程对比

节能运行前,4条电伴热集油流程的运行费用是掺水集油流程的3.1倍,能源消耗也相当于掺水集油流程的0.6倍,运行费用比掺水集油流程的费用超出646×104元。

节能运行后,电伴热集油流程的运行费用是掺水集油流程的2.2倍,能源消耗相当于掺水集油流程的0.4倍,运行费用比掺水集油流程的费用超出368×104元,见表5。

表5 常规环状掺水流程与电伴热集油流程运行费用对比

虽然节能运行后运行费用高于掺水流程,但通过优化单管电加热集油温度控制参数影响条件,科学地制定能耗段的运行温度和运行总功率,可以有效降低生产能耗。

8 结论及认识

(1)单管电加热集油工艺是继双管掺活性水集油工艺、单管环状掺水集油工艺之后,采用的新式集油流程。该流程适合外围低产液、低油气比油田。其特点是不建转油站,不掺热水,直接通过电能转换进行加热[1]。

(2)单管电加热集油工艺与单管环状掺水集油工艺对比,其一次性投资成本少,日常生产运行成本高,但通过优化单管电加热集油运行参数,科学地制定能耗段的运行温度和运行总功率,可以降低生产能耗。

[1]丁亚男,李志,许春广.单管电加热集油工艺在外围油田的应用[J].油气田地面工程.2001,20(5):19.

吴岩庆,2008年毕业于大庆石油学院,助理工程师,E-mail:wuyanqing@petrochina.com.cn,地址:大庆市大同区第七采油厂敷包塔作业区地质工艺队,163517。

2011-03-11)