大庆油田机采系统能耗现状及节能监测指标分析

2011-11-16李波中国石油天然气集团公司节能技术监测评价中心

李波(中国石油天然气集团公司节能技术监测评价中心)

大庆油田机采系统能耗现状及节能监测指标分析

李波(中国石油天然气集团公司节能技术监测评价中心)

机械采油系统作为油田的主要耗能设备,对整个油田的综合开发效益影响很大。通过对大庆油田机械采油设备汇总分析总结了“十一五”机采系统总体建设成果。通过对“十一五”期间监测结果的汇总,掌握了机械采油系统的能耗现状;总结了大庆油田机采系统技术改造取得的成果。

机采系统 节能监测 数据分析 能耗现状

D O I:10.3969/j.i ssn.2095-1493.2011.03.003

节能降耗是国民经济发展的一项重要战略任务,也是企业提高经济效益实现可持续发展的一条必由之路。机械采油系统作为油田的主要耗能设备,对整个油田的综合开发效益影响很大,准确掌握油田机采系统能耗现状及运行状况,对机采系统进行能耗分析并挖掘各环节的节能潜力势在必行。

1 “十一五”期间机采系统建设

大庆油田历经50年的开发建设,至2010年底,开发油田面积为2 424.77 km2。探明石油地质储量为636 311.4×104t。已建成油水井90 376口,年产油量4 000×104t,油田综合含水91.4%,年注水56 887×104m3。大庆油田2006—2010年开发情况见表1。

表1 大庆油田2006—2010年开发情况

1.1 机采系统建设现状

大庆油田从1981年开始大面积转抽以来,目前主要有抽油机、电泵和螺杆泵三种举升方式,全油田共有在用机械采油井46 214口(根据油田公司能耗设备报表统计,截至2009年底),具体情况见表2。

表2 机采系统建设现状(在用)

“十一五”末大庆油田机采井总装机功率约为132.136×104kW,平均单井装机功率为31 kW,其中抽油机仍为油田的主要耗能设备,数量多,能耗大。抽油机井数量为35 647口,总装机功率约为113.51×104kW,平均单井装机功率为32 kW;螺杆泵井数量为4 773口,总装机功率约为9.9×104kW,平均单井装机功率为21 kW,电泵井数量为2 050口,总装机功率约为8.8×104kW,平均单井装机功率为43 kW。

1.2 机采系统节能设备应用情况

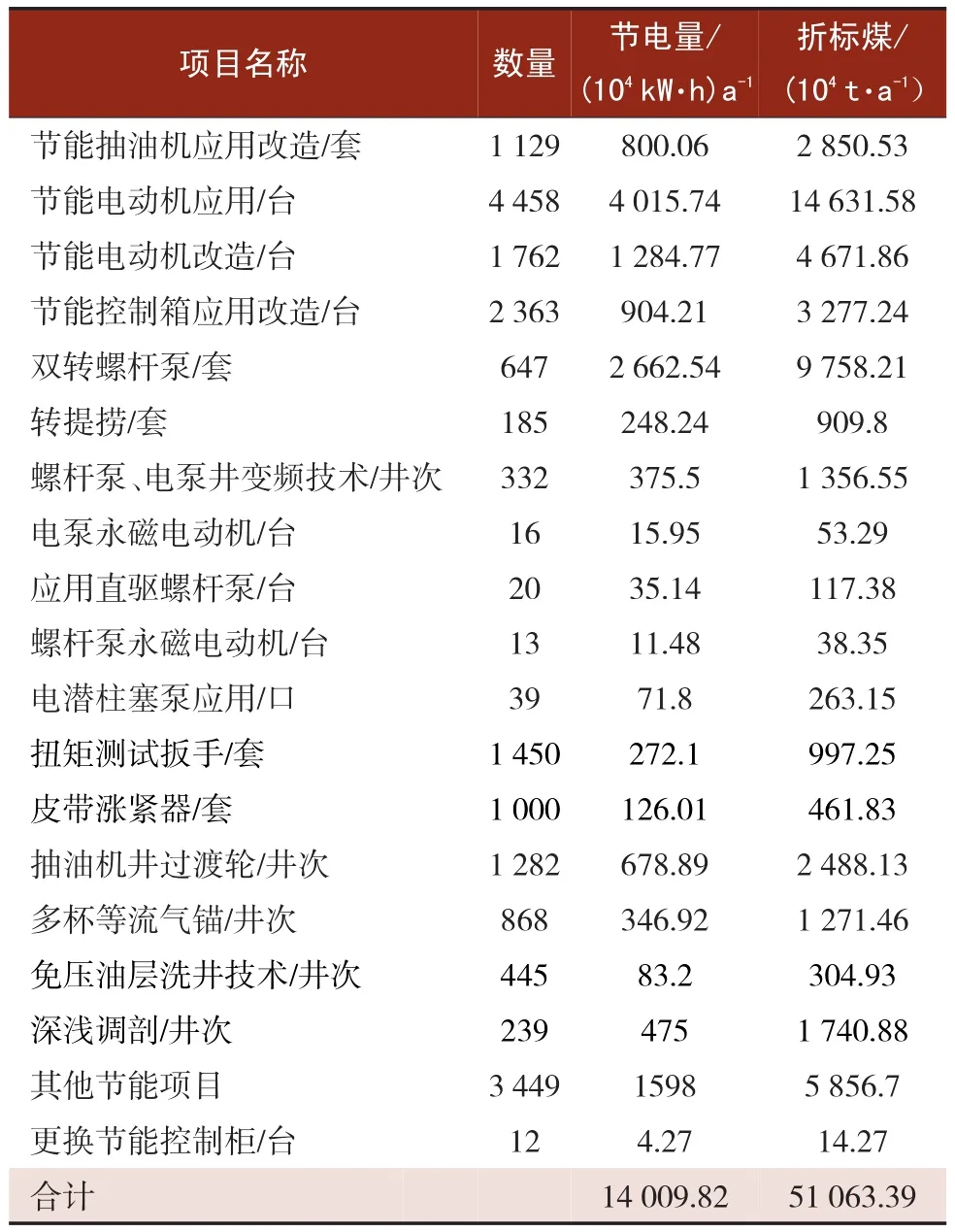

“十一五”前四年,大庆油田在机采系统上利用节能专项投资35 345×104元,安排实施了抽油机节能、螺杆泵节能、电泵节能等各类节能技术措施54项。2009、2010年机采系统优化改造工程部分项目还处在实施阶段,全部实施完成后,预计可实现年节电14 009.7×104kW·h,年节约标准煤5.11×104t。具体节能项目数量效果及经济效益见表3[1]。

表3 2006—2009年机采系统主要节能项目实施效果汇总

2 “十一五”期间机采系统能耗及节能监测情况

2.1 “十一五”期间机采系统能耗总体趋势

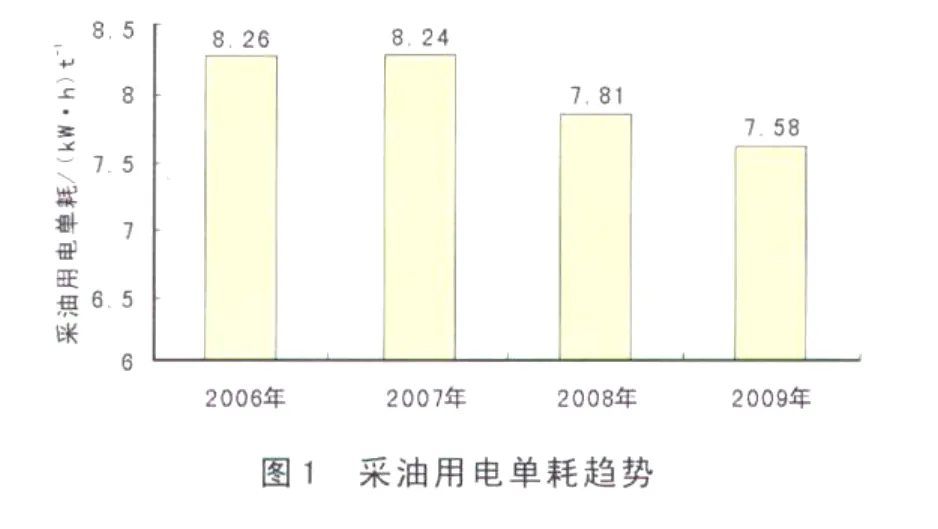

2009年,油田在机采井数较2006年增加23.69%,产液上升3.41%的情况下,年耗电35.29×108kW·h,相比2006年降低了3.31%。在总井数和产液量同时上升的情况下控制了能耗的增长。采油吨液用电单耗由2006年的8.26 kW·h/t下降到2009年的7.58 kW·h/t,下降了8.23%。采油用电单耗见图1。

2.2 “十一五”期间节能监测指标总体趋势

“十一五”期间,集团公司节能监测中心对大庆油田第一至第十采油厂机采系统逐年进行了监测,监测结果如下:

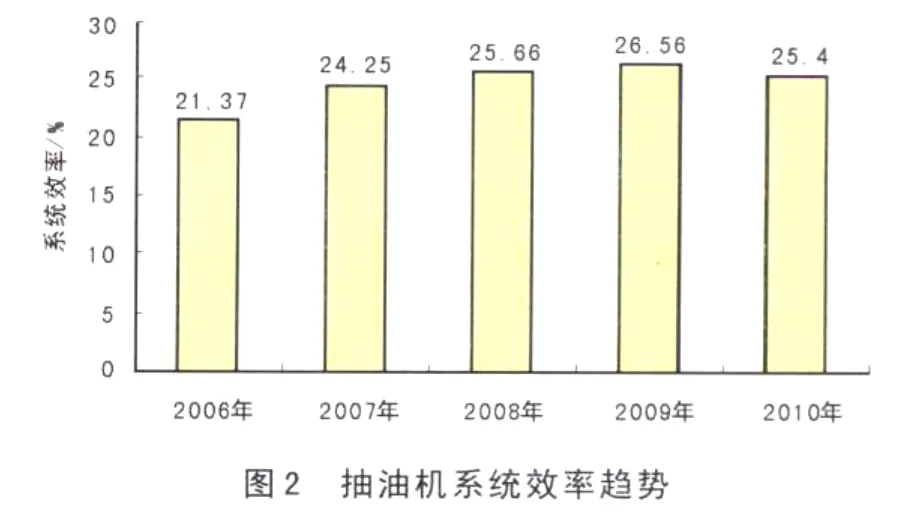

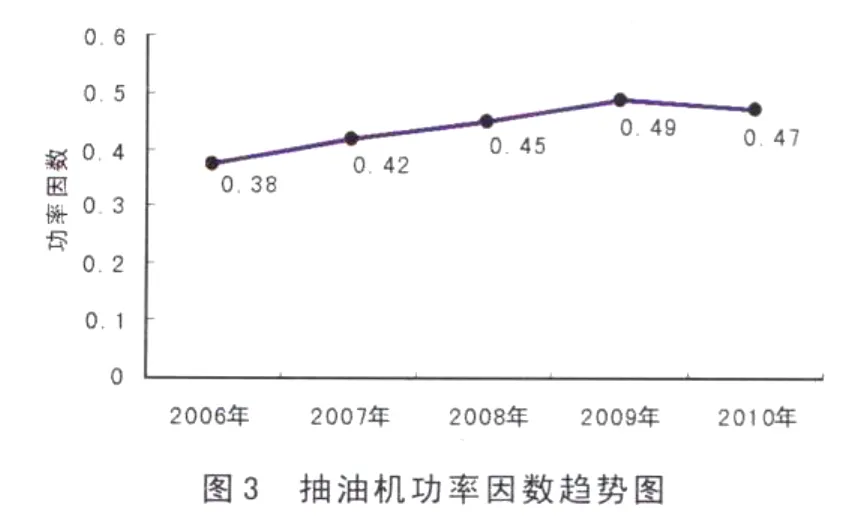

由图2、图3可见,大庆油田“十一五”期间抽油机系统效率、功率因数均呈逐年上升趋势,系统效率、功率因数分别较2006年上升4.03%和0.09。在产液量、总井数逐年上升的情况下,较好地控制了能耗的增长。

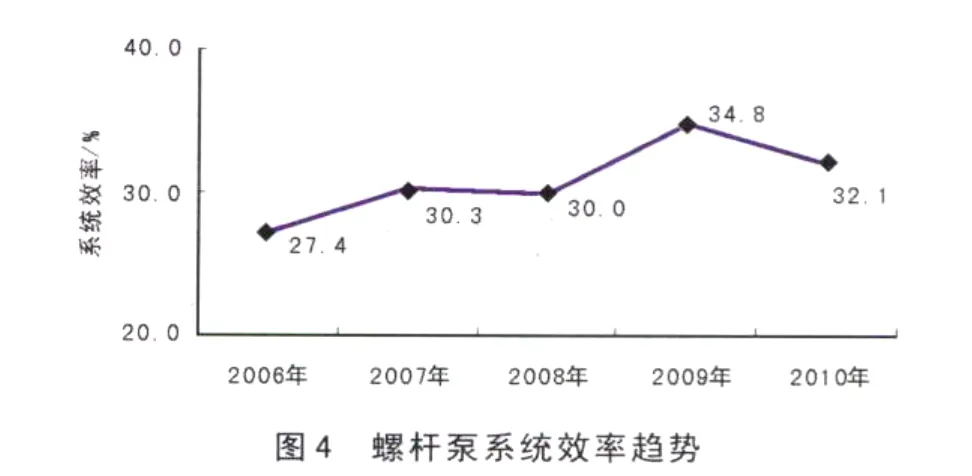

由图4、图5可见,大庆油田“十一五”期间螺杆泵系统效率呈上升趋势,系统效率较2006年上升4.5%,功率因数一直维持在0.6~0.74之间,保持较高水平。

电泵井监测数量较少,且测试数据不具有代表性,因此不予分析。

2.3 “十一五”期间监测数据分析(单项指标对

机采井系统效率影响)

“十一五”期间油田公司节能监测中心共监测机采井13 039台,其中抽油机11 651台、螺杆泵1 034台、电泵井354台,根据测试数据得出如下结果(以抽油机井为例,螺杆泵与抽油机趋势基本相同):

(1)系统效率与产液量关系。对全部11 651口抽油机井的数据进行了分类汇总,将产液量按5 t/d进行分类,油井系统效率随产液量呈线性快速上升,见图6。

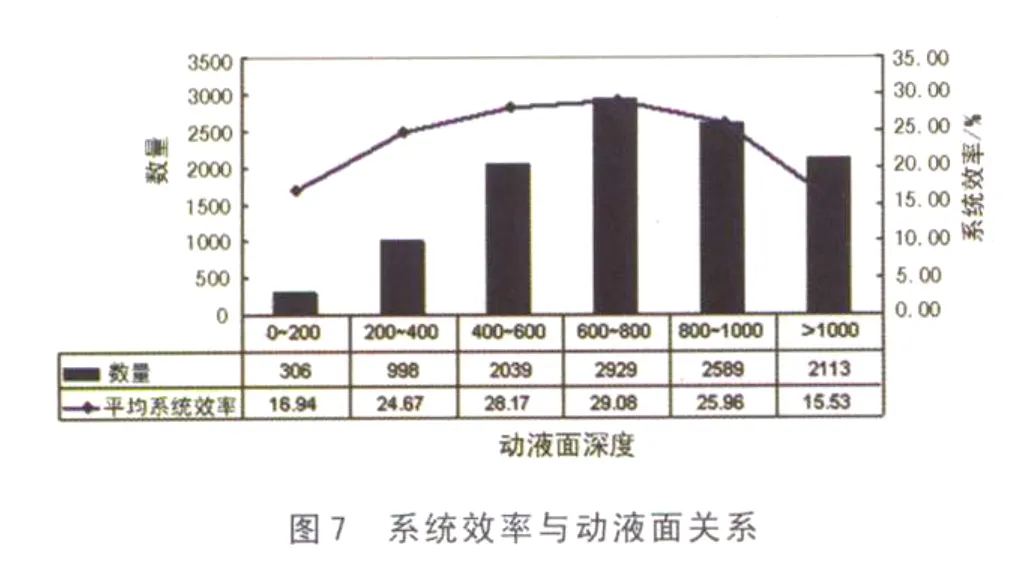

(2)系统效率与动液面关系。从图7可以看出,随着抽油机井动液面深度的增加、抽油机负载的增大,系统效率呈现抛物线趋势,动液面在400~800 m之间的抽油机井平均系统效率在28%以上。动液面小于200 m的井中,由于部分抽油机的产液量较大,所以平均系统效率较高,达到16.94%;在动液面深度大于1000 m的井主要分布在边远采油厂,大部分井产液量较低,所以平均系统效率不高,只有15.53%。

机采系统效率会受到产液量、油井输入功率、泵挂深度、动液面、油套压等多方面因素的影响,反映到更深层次,其实是受到地层供液能力、机械系统运行状况、油井地质条件、油品性质等因素的影响。

(3)功率利用率与电动机功率因数关系。电动机功率利用率相当于电动机的负载系数,电动机功率利用率在一定范围内越高,说明其负载率越高,电动机装机容量与负荷匹配越趋于合理,因此,我们判定抽油机是不是轻载或过载,电动机功率利用率就是最关键的指标。一般而言,电动机功率利用率在40%~60%比较合理。功率因数与之相似,负载率越高功率数相对越高(安装电容除外)。从各采油厂抽选100口未安装电容的抽油机进行统计说明,见图8。

3 “十一五”期间机采系统主要节能措施

3.1 技术节能措施

大庆油田机采节能工程专项资金主要用于以下几项内容[1]:①用于抽油机节能,包括抽油机节能改造(节能型抽油机应用、常规抽油机节能改造、转变抽油方式)、电动机节能类(应用节能电动机、电动机节能改造)、节能控制器类(节能控制箱、节能减速器);②用于电泵井节能,主要包括节能控制柜、变频器应用;③用于螺杆泵节能,主要包括转螺杆泵、更新大排量螺杆泵、变频器应用、节能控制柜应用;④用于新置节能测试仪器、抽油机间抽、多杯等流型气锚技术,提捞采油配套技术等。

3.2 管理节能措施

管理节能是机采系统节能的重要手段,管理节能资金投入较小,主要靠运行管理人员掌握各类设备和各系统耗能规律,针对不同系统,合理调整系统参数,科学维护,最大限度地合理调配运行设备。

随着油井生产能力的变化,机采系统举升能力始终存在匹配不合理的状况,每年更换的节能电动机远远不能满足需要,而更换下来的常规电动机会闲置,在尽可能降低设备投入的前提下,大庆油田加强了电动机的更换调整。采油六厂首先试行了电动机逐级匹配的“一换三”更换方法,用小功率节能电动机对装机功率偏大井进行更换,再用更换下来的电动机去更换装机功率更大的电动机,争取用一台电动机的投入解决3口井的问题,这一做法已在全油田推广。

抽汲参数优化是改善设备运行状况、降低机采能耗最直接、最经济的手段。与2005年相比,全油田抽油机井平均泵效由44.06%提高到45.66%,提高1.6个百分点,冲速利用率由54.2%下降到49.88%。

在参数调整过程中,针对部分低产井参数下调到最低仍不能满足油井正常生产的问题,积极采取各种有效手段,降低运行参数,满足抽油机井正常生产。

4 结束语

“十一五”以来,大庆油田通过加大节能资金投入,推广应用节能技术及加强机采井的日常管理,优化运行参数等措施,使机采井能耗得到了有效控制。

[1]冯成宝.油田抽油机的现状及节能方式综述[J].内蒙古石油化工,2008(24):31-33.

李波,2006年毕业于黑龙江科技学院,助理工程师,现从事节能监测与评价工作,E-mail:bobotopon@esina.com,地址:大庆市让胡路区西宾路552号,163453。

2011-03-12)