直燃型第一类溴化锂吸收式热泵的应用与节能效果分析

2011-11-16朱健张钢吴忠胜李玉红赵瑛

朱健张钢吴忠胜 李玉红 赵瑛

(1.华北油田公司生产运行处;2.大庆油田公司井下作业分公司;3.大庆油田有限责任公司第二采油厂作业大队;4.天津石油职业技术学院)

直燃型第一类溴化锂吸收式热泵的应用与节能效果分析

朱健1张钢1吴忠胜2李玉红3赵瑛4

(1.华北油田公司生产运行处;2.大庆油田公司井下作业分公司;3.大庆油田有限责任公司第二采油厂作业大队;4.天津石油职业技术学院)

针对目前油田原油生产过程中产生的大量污水余热,以及原油加热过程中大量的用热需求,华北油田结合各联合站低温污水资源和生产过程能源利用现状,加强地热资源的开发,替代原油、天然气和原煤等其他燃料,提出了在任一联合站利用直燃型第一类溴化锂吸收式热泵对污水余热回收系统进行改造,有效利用原油分离水的热量,提供中温的联合站办公采暖和工艺用热水。实践证明直燃型第一类溴化锂吸收式热泵替代燃油锅炉供热项目取得了巨大的经济效益。

吸收式热泵 溴化锂 余热利用 节能

华北油田第一采油厂任一联联合站位于河北省任丘市石门桥镇西南,始建于1976年,建站之初,占地面积16×104m2,年处理能力达500×104t。1981年改造后规模为700×104t/a,具有原油净化处理,伴生气简易净化,原油储存、加热、外输,污水回注等功能。近年来,由于设备老化、工艺落后,致使大量污水回灌、污水温度高、设备腐蚀加快。为了适应新的生产要求,2009年简化工艺投产,17.5×104m3储油罐增容项目实施,污水余热回收系统改造、热力系统改造等项目陆续展开以及直燃型第一类溴化锂吸收式热泵替代燃油锅炉供热项目在油田生产工艺中的应用。目前任一联占地面积近24×104m2,设有外输岗、供热岗等9个岗位,共有员工59人,管理着设备设施80余台套,其中储油罐9具(1×104m3储油罐3具,2×104m3储油罐2具,2.5×104m3储油罐1具,5×104m3储油罐3具)。

1 直燃型第一类溴化锂吸收式热泵供热系统

第一类溴化锂吸收式热泵采用热能(如燃油、燃气、蒸汽、高温热水等)驱动,吸收低温余热源(如河水、原油分离水、城市下水处理水、海水和冷却水、地下温泉水等)的热量,提供中温的采暖或工艺用热水。在高温和低温热源的温度满足要求的情况下,第一类溴化锂吸收式热泵机组的热媒温度可达100℃,而且第一类溴化锂吸收式热泵机组可以在20%~100%的负荷范围内无级调节,且部分负荷的性能指数要高于满负荷的性能指数。第一类溴化锂吸收式热泵机组主要应用在有废热资源,而且有燃油、燃气、蒸汽、高温热水等驱动热源的场合[1,2],具有单机容量较大(可达4 180×104kJ/h以上),热水出口温度高,变工况变负荷性能优良等特点,且具有安全、节能、环保效益,符合国家有关能源利用方面的产业政策,是国家重点推广的高新技术之一。

溴化锂吸收式热泵具有大温差制热特性,图1为溴化锂吸收式热泵的升温特性曲线[1]。从图1可以看出吸收式热泵的最大温升可达60℃,这一特性特别适合“即热式”供热系统。同时图1也给出了吸收式热泵的允许运转工矿范围。

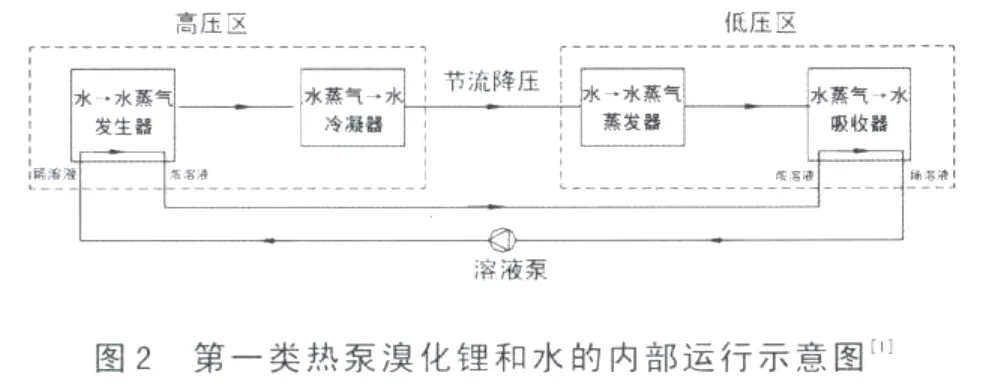

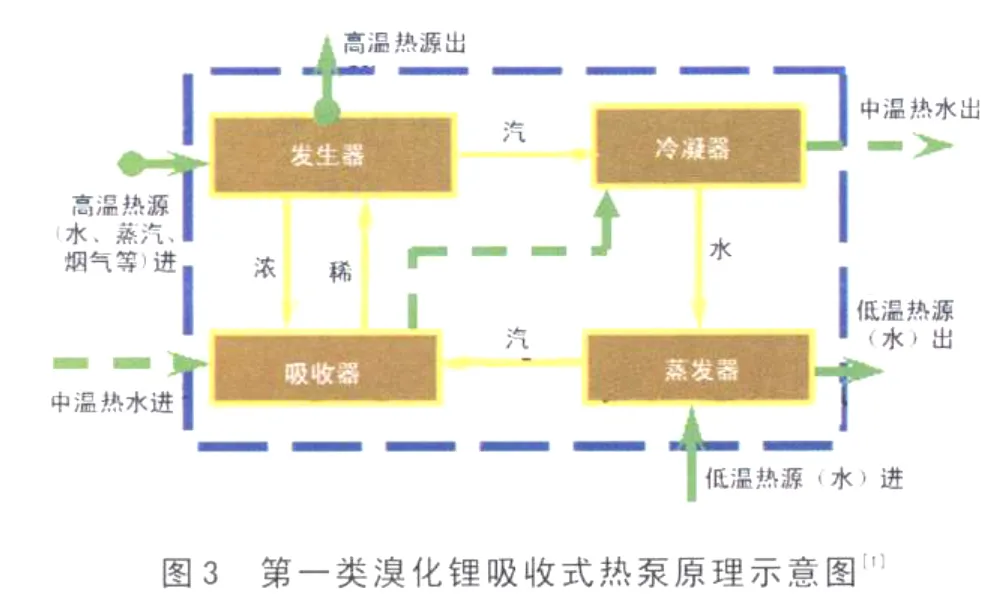

制冷剂在发生器中由液态变为气态(图2),吸取通入发生器的蒸汽等高温热源的热量,在蒸发器中由液态变为气态,利用水在低压区低温沸腾吸热,吸取通入蒸发器中废热水的低温热源热量。制冷剂在吸收器和冷凝器中由气态变为液态,放出热量加热通入吸收器和冷凝器中的采暖热水使其温度提高,供用热场所使用。图3、图4所示分别为第一类溴化锂吸收式热泵原理示意图和直燃型第一类溴化锂吸收式热泵机组流程图。

2 项目应用情况

项目针对可利用的污水废热源,选择了2台单机供热量为2.91 MW的XRIYQⅡ-50/40-(65/85)直燃热泵机组,利用油田伴生气和原油双燃料驱动,替代过去原油加热炉直接燃烧燃料制取热水的做法,把40~50℃采油污水的余热利用起来,将热水温度从65℃加热到85℃,利用伴生气和少量原油,为生产工艺各环节和办公区采暖提供热力,以减少燃料油的消耗,任一联合站第一类溴化锂吸收式热泵工艺流程见图5。

HRH-I吸收式热泵的能效比COP值,即获得的工艺或采暖用热媒热量与为了维持机组运行而需加入的高温驱动热源热量的比值,按工况的不同分别可达1.6~1.7。按常规直接加热方式的热效率90%计算,即COP值为0.9,采用HRH-I吸收式热泵替代常规直接加热方式在获得工艺或采暖用热媒热量相同的条件下,可节省总燃料消耗量的44%~47%,节能效果显著。

3 热泵改造前耗能情况

任一联合站承担着华北油田第一采油厂任南作业区和南马庄作业区的原油集中处理任务,总来液首先进入2具一级三相分离器(原分离缓冲罐改造)进行油、气、水三相分离,之后原油通过增压泵输入储油罐,最终通过外输泵外输送至任二联原油罐区。脱出的污水输送至污水处理厂。

任一联合站日平均接收液量12 526 t,平均综合含水93.9%,温度在60~67℃之间;无需加热脱水,脱后量平均每日650 t(进入储油罐),脱后原油密度(50℃)880.3 kg/m3,黏度(20℃)33.21 mPa·s,温度在50~65℃之间;第三、第五采油厂来油平均每日2 700 t,来油温度45℃,直接进入储油罐;储油罐温度通过维温保持在50~55℃,外输原油从储油罐中抽出后,将原油温度加热到55~65℃外输,日平均外输原油3 600 t,平均输油压力1.25 MPa,末点温度45℃,末点压力0.3 MPa。

原任一联合站冬季需要启2台锅炉(4 t/h)采暖,并给储油罐维温,同时需要启1台2 320 kW加热炉给外输原油加热;夏季只启1台2 320 kW加热炉给外输原油加热,加热炉燃料为任一联合站原油伴生气。任一联合站蒸汽锅炉4台(改造前),每年10月至次年4月运行1~2台,用于站内管线伴热、大罐维温(大罐内盘管)、办公区采暖,蒸汽放掉。任一联合站加热炉2台,1#加热炉燃油(每年10月份至次年4月份运行),2#加热炉燃气,2台加热炉并联。2台加热炉主要用于外输,并部分打回流回到储油罐,起到对罐内原油维温的作用。

原任一联合站热力系统日耗原油7 t,每年10月至次年4月间,累计燃油1 260 t。

4 热泵改造后节能效果分析

任一联合站直燃型第一类溴化锂吸收式热泵机组2010年冬季运行记录数据、机房仪表数据、燃料低热值数据的记录统计如下:

1)热水系统

已知:流量217.8 m3/h,温差11.5~13℃,平均按12℃计算,可计算求得供热量 Q=217.8×1 000×12×4.18=1092.48×104kJ/h(注:热水密度按1 t/m3计算,有误差)。

2)燃料消耗

已知:燃油3.089 t/d,燃气1 270 m3/d,折合燃油0.927 t/d。按气低热值30 514 kJ/m3,油低热值41 800 kJ/kg计算,总计耗油4.016 t/d。

3)节能效益

若采用热效率80%的锅炉来满足1 092.48×104kJ/h供热量,需消耗油量7.841 t/d(按照油低热值41 800 kJ/kg计算)。年节约燃料油:(7.841-4.016)×180=688.5 t。

4)任一联合站热泵投产以来,在新的供热系统运行方式下,年节约用水1.25×104m3。

5 结论

1)充分利用高温污水,通过换热器给清水换热,高温污水由70℃左右降至55℃左右,既利用了污水的余热,又减轻了高温污水对设备和工艺流程的腐蚀,延长了设备和工艺流程的工作寿命。

2)代替原4 t蒸汽锅炉2台,体现了新技术的应用价值,减少了工人的劳动强度。

3)溴化锂吸收式热泵系统能够有效地回收采油污水余热,在节能降耗、降低碳排放方面发挥了重要作用,保护了人类赖以生存的自然环境。

4)直燃型第一类溴化锂吸收式热泵在余热利用过程中具有一定的经济效益,操作方便,运行稳定,在油田作业区办公区采暖和生产工艺供热系统具有一定的推广使用价值。

[1]戴永庆.溴化锂吸收式热泵制冷技术及应用[M].北京:机械工业出版社,1996:56-81.

[2]李荣生.浅析吸收式热泵技术[J].应用能源技术,2007,24(9):40-42.

10.3969/j.issn.2095-1493.2011.08.007

朱健,1983年毕业于大庆石油学院,高级工程师,国家节能节水专业标准化技术委员会委员,长期从事质量管理及水、电、通信运行和节能减排技术管理工作,E-mail:scc_zhujian@petrochina.com.cn,地址:河北任丘华北油田公司生产运行处,062552。

2011-08-10)