特效油墨

——特殊效果的应用

2011-11-16编译张红路

编译 | 张红路

特效油墨

——特殊效果的应用

编译 | 张红路

本文讨论不同的特效油墨的印刷特点以及应用技术,使其更易于丝网印刷加工。在应用特效油墨过程中,常常会遇到两个问题:其一,图案所需特效油墨的用量过多或特效油墨的组合繁杂等。其二,价格偏高的特效油墨会潜在地增加商品的印刷成本从而提高商品的售价。

在纺织丝网印刷行业中,随着科技的发展和人们对纺织品印花的质量和形式要求的日益提高,新颖别致的特种印花越来越普及。

特种印花不仅包括奇思妙想图形,还包括摆脱传统平面、流光溢彩、奇形怪状的视觉冲击效果。这种装饰效果无疑给服装图案设计者带来无限的创新空间,让消费者对其装饰产生无限遐想。同时也将这种理念带入纺织丝印行业。而实现服装艺术设计者设计的审美理想效果在于特效油墨的应用和丝网印刷过程的效率最大化。

目前,覆盖全球的大型设备包括纺纱、针织、缝纫、印染及包装的一条龙式服装生产业,其大批量的产出造就了生产成本远远低于大多数单一的生产设备。这就给印花者一个真正的挑战——如何用最少的美金生产更多的时尚,生产出尽可能多的“流行”,达到以少胜多,在市场上占有一席之地的目的。另一方面,国际竞争促进了用低成本产出有个性商品的需求。也就是说,市场要求我们以最低的印刷生产成本换取最大的商品附加值。这似乎是一对矛盾,实际上这亦是当今丝印行业能生存下来的原因所在。反过来说,这也遵循了一个特定的规律,就是带有特殊效果的图形将加大商品的售价同时也减少实际使用的人数,达到物以稀为贵的效果。

一、膨胀油墨

膨胀油墨已占据市场几十年,是目前开发最早最流行的特效油墨之一。也是迄今为止在市场上操作最简单最受欢迎的特效油墨之一。不容置疑,奇异的效果和合理的成本使得消费者对此产品的喜爱一年胜过一年。

膨胀油墨结构简单,配方中添加膨胀剂,属于标准塑料溶胶。著名的阿克苏Expancel作为膨胀剂在塑料溶胶的配方中使用多年。其实,通过改良膨胀剂以及塑料溶胶还可以研发众多产品,如舒展粉扑,瑞典发泡剂和高密度的油墨等等。

许多印刷者发现,直接印出多色发泡效果非常困难。因为多种膨胀塑料溶胶在初期同一时间发泡会造成多色墨当日不能正确地干燥,图案的整体面貌受到了严重的影响。现在白色打底的方法逐渐为人所知,使多色膨胀效果成为简单的事情。那就是用单一的白色膨胀油墨作为底色,再进行多色套印达到多色膨胀效果。这既能控制墨膜的发泡程度又能确保套印颜色不斑驳。也就是说,不要试图印刷过多的膨胀油墨色数,而尽量用单色油墨来代替多色油墨。

膨胀油墨中的发泡剂本身是热敏的而且其墨膜的后闪粘性很低。所以只要控制好印机的闪光单元,就会在印刷过程中轻松自如。

膨胀油墨的使用

膨胀油墨本身有两个基本应用。一是(也是最常见的)作为多色图案设计的一个突出亮点。使现有印品图案增加层次感和立体感。二是用不透明的发泡颜色打底达到一个多色套印膨胀的效果。要知道,对于多色套印发泡来说,每多一色墨,设备就需要多一组闪光单元和一组刮刀进行印刷发泡。由于现有的印刷设备限制了多色印刷中每一个色的发泡能力,同时考虑到多色墨瞬间发泡造成图案整体效果不佳。所以这促使了单色发泡打底的实际应用。

要想达到膨胀油墨的理想效果完全依赖于油墨的使用。油墨的膨胀过程是指一个印好的墨膜从一个标准平面,像蘑菇一样发泡提升,再现三维立体的效果。墨膜的提升高度主要取决于丝印时使用的网目。用180线/英寸的精细网纱印刷可以达到平面的效果。反之,膨胀油墨则要用86线/英寸进行丝印。由于发泡剂粒径大的缘故,若用180线/英寸或更细的网纱印刷,会发生发泡剂颗粒堵塞网纱的现象。

另外,印刷者和设计者要充分利用现有印刷设备,拓展发泡的艺术元素,膨胀油墨还可以产生其他特殊效果。人们可以轻松地印刷一个多彩图案,添加了一个发泡的突出亮点,也可以通过膨胀油墨印刷达到添加额外效果的目的,如透明凝胶、金属、闪烁、荧光或结晶等等,而这在印机设备上仅用一组闪光单元即可搞定。

特殊效果的再现需要印刷者充分利用现有的印刷条件考虑最佳途径来实现,最终得到商品的最大附加值。但如果设计的图形不能适于现有的印刷条件,那么对于消费者来说其效果增加值就会被额外生产印刷成本吃掉。

二、闪光油墨与晶体油墨

闪光油墨重返市场,大多数人认为是不可能的。实际上是推陈出新!早在60年代末和70年代初,闪光油墨应用广泛,最初是以胶印转印片的形式出现在服装装饰业。由于丝网印刷的普及,服装装饰多样性,印刷者开始直接用闪光油墨印制服装,而不再进行转印过程。闪光油墨因其亮点突出效果显著在市场上运行了一段时间但终因印刷的服装手感不柔软而消失。现在我们兜了一圈,目前用高密度油墨和RDID技术印制的服装手感更硬。因此不再考虑手感问题使闪光油墨回归市场成为可能。

如今的闪光油墨内含聚酯片状闪烁颗粒。这种聚酯片对光线呈镜面反射,形成闪光效果。应用时,要注意的是其颗粒大小。闪光颗粒应用范围为0.015”~0.125”之间。在这个范围内,闪光颗粒大小不同其效果也不同。在丝网印刷中,由于受网目的限制闪光颗粒不能大于0.025”。也正是这种粒子的大小决定了网目的丝印范围在30~53线/英寸(12~21线/厘米)。

过去曾在服装上用过较大颗粒的闪光剂,就是将闪光剂洒在未干的湿(印)墨膜上,并使其粘在墨膜表面。如此大的颗粒试图通过丝网像筛子一样漏下去不叫丝网印刷。

所谓晶体油墨实际上是闪光油墨的一种。墨中内含彩虹般的闪光颗粒。印刷时可用单一的晶体油墨在一个单色平面(或一个多色平面)上进行叠印,在已有的颜色上再印出所需的闪光效果,使原有墨色闪闪发光。根据不同的应用,晶体粒子大小范围在0.008”~125”。再强调一遍,对于纺织丝网印刷来说,因其有限的印刷特性,粒子尺寸不得大于0.025”。

闪光油墨晶体油墨的使用

晶体油墨和闪光油墨都是用来增强印在服装上的颜色或提高图案的突出效果。在使用这类油墨(包括其他特效油墨)时要了解相关的丝网印刷工艺以及对印品的要求。

晶体油墨和闪光油墨都属于特效油墨。它既可使现有的图案突出亮点,又可作为一个单色在服装上直接印刷(一般用闪光油墨)。但同一纺织品产品上不建议印刷多色闪光油墨或晶体油墨。因为每多加一个墨色,印刷设备就需要多添加一套闪光单元。再有,虽然平面的墨色和发泡油墨相互搭配使用不成问题,但闪光油墨和晶体油墨同时使用就不好,因为这类产品的反射颗粒既反射热量又反射亮光,会使人眼花缭乱,起不到突出效果。另外,油墨制造商为缓解固化过程通常会在一个低温条件下生产这类油墨。这将在增加油墨后闪粘性同时也缩短油墨的固化干燥过程。出于这个原因,最好将这类油墨作为一个墨色排在彩色序列的最后印刷。

在实际应用中,不仅考虑这类油墨与丝网网目数,还要注意使用的刮板刀口要钝些。另外要注意刮板速度。和普通增塑油墨相比,印刷这类油墨时刮板速度要稍慢。这样才能确保油墨颗粒通过适当的网孔达到印刷目的。

三、金属油墨

在过去15年中金属油墨的发展取得了质的飞跃。以前是以铝粉或铜粉作为金银油墨的主要原材料,当用含磷洗衣剂洗涤所印衣物时“金银”图案极易氧化,严重影响图案效果。现在是选用一种精细聚酯闪光颗粒作为金银油墨的主要原材料,它不仅产生良好的金属效果,还不受洗衣粉洗涤干扰。

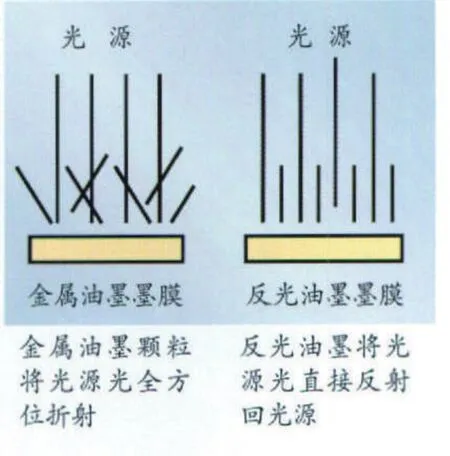

术语“金属色”是什么颜色?确实把我们带入一个术语误区。由于不同的产品、不同粒径、不同的制造商,其产品的颜色也不同。金属油墨在市场上销售名称各式各样,五花八门。如“宝石色调”、“珠光”、“微光”……当然它们都属于“金属”油墨。虽然术语和产品千差万别,但是叫这术语的产品的唯一根据就是印品从不同方向折射光线产生了一个金属般的视觉效果。某些人认为金属油墨和反光油墨都是反射光的,故把二者混淆。实际上,金属油墨是将光源光全方位折射,而反光油墨则是将光源光直接反射回光源。

金属油墨的使用

(1)颗粒大小

根据产品要求金属油墨的粒子大小范围在0.004”~0.015”之间。油墨制造商有两个不同的粒子形状可供选择。一种是典型的方形粒子。另一种是六角状粒子。如今在实际应用中,制造商愿意使用大于0.008”的六角型粒子制造任何产品。其优点是显而易见的:六边形的粒子比方形粒子造型圆润,在丝网印刷时更容易通过网孔。

方形

六角形

印刷时,应根据油墨内含闪光或金属颗粒大小确定要用的丝网目数。最简便易行的计算方法是丝网孔与粒子大小的比为3:1。比如使用粒子直径为0.008”的闪光墨,最好用不超过0.024”目数的丝网印刷。故使用这类油墨时应先了解油墨性质,确定丝网的目数。

(2)印刷顺序

这类油墨最大问题是在干燥过程中反射热量。如同闪光油墨一样,油墨制造商需在低温条件下或在干燥室快速融合来生产金属油墨以确保适当的固化值。印刷时,由低温造成的过量油墨粘性会影响闪光单元的干燥工作。相对于闪光油墨,金属油墨干燥可以不用闪光单元,只要印机上有备用冷却装置或放置时间长些,金属油墨就可以干透。这说明在特定的印刷时必须先确定现有的印刷能力与要印的金属色数量。同闪光油墨或晶体油墨一样,金属油墨应作为一个独立的特效油墨,最好放在印刷序列最后。

如果印刷设备上只有一个闪光单元,当图形上(在浅色服装上)添加膨胀效果并最后印制时,那么这个闪光单元仅用于发泡。当决定印刷/闪光的丝印顺序时,应将反射热量的油墨(如闪光,金属或反射)置于序列最后,以避免需要较长时间的干燥固化过程。

在使用各种不同类型的油墨印刷时,最小的颗粒油墨应先印。如先印金属油墨后印晶体墨,先印晶体墨后印闪光墨。虽然这些产品都反射热,但反射的热量不同。闪光墨由于颗粒较大反射的热量最多。晶体油墨虽然潜在的颗粒与闪光墨大小略同,但晶体颗粒在墨中分散较广。而金属油墨,虽然闪光效果不太理想,但其干燥固化效果比大颗粒油墨要好。

四、反光油墨

反光油墨作为一种新型特效油墨进入纺织印花行业并很快流行起来。传统的3M‰(玻璃珠)水基墨在市场发展已多年。这种3M‰玻璃珠水基墨的优势在于,先前因其出色的反射效果已被国家安全组织特批。

反光效果一直优于其他产品的3M‰水基墨主要依赖于墨中的反光玻璃珠——这些玻璃珠是在水基中而不在塑基中。对于大多数纺织丝网印刷来说,很少人愿意尝试用200.00美元/加仑的昂贵的水基墨印刷,因为印制过程中这种墨会干在丝网上发生潜在的损失。近5年制造商开始研发反光塑胶墨,即在塑料溶胶中添加一种镀膜玻璃微球,它不但反光应用广泛,而且一旦印刷和固化可保留反光效果。

相比之下,尽管这种反光塑料溶胶墨的反射能力没有超过3M‰水基墨,但其反射率也很高。要注意的是这些珠子虽然能在塑料溶胶中分散,但微球仍然易沉滞,故建议该产品在使用前必须搅拌。

虽然反光塑胶墨可以在许多颜色中使用,但考虑到油墨的(热)发射性质应避免在同一个图形中出现多个反光效果。

五、成本与效益

吸引客户进行销售。

在纺织品丝网印刷中,反光和闪光丝网印刷油墨的应用为普通服装印花提供了巨大的附加价值。这些特效油墨应用的关键在于既要懂得如何设计服装图案达到预期的美学效果,又要考虑如何适于印刷生产达到服装增值的最大效果。

反光塑胶墨主要的优势在于他们不需要干燥时间而且可以用于各种各样颜色中。反光塑胶墨既保持了原有的塑料溶胶印刷特性又达到一个极好的特殊效果。该产品的印刷使用与普通金属油墨相同。网目使用范围从125线/英寸(49线/cm)到86线/英寸(34线/cm)。虽然可以认为“越多越好”是理想的结果,但这里建议还是在不同印机上测试不同的网目数,以确定其印刷的最佳效果。要注意的是反光塑胶墨的价格仍很贵,高达200.00美元/加仑,因此必须考虑产品加工和设计成本。

在特效油墨系列中,反光纺织品丝网印刷油墨是一个最明显的增值产品。但使用时必须考虑:印品特效增加值和油墨成本相对应。在承揽印刷活时,反光油墨都可满足客户要求的预期效果。但因其成本要比市场上一般的同类产品高,所以要考虑其应用效果。比如,从零售的角度来看,大多数消费者不会注意挂在商店零售货架上一件印有反光油墨图案的服装,除非他们正好站在一定的位置恰是油墨与商店照明交互地才能体现墨的效果。再有,虽然反光墨使服装提高了价值,但如果客户只看价格标签,未看到由反光墨产生的特效附加值,也未必会购买。如果有这样的情况,还是选用更便宜的金属油墨。服装上的金属油墨可以通过“衣架展示”在较远的地方来

(未完接下期)