引风机变频调速节能技术在化工生产中的应用

2011-11-15全永光大庆油田化工集团

全永光(大庆油田化工集团)

引风机变频调速节能技术在化工生产中的应用

全永光(大庆油田化工集团)

大庆油田甲醇厂引进的合成氨装置引风机启动力矩大,需配置大功率电动机,能源浪费巨大;风量的调节靠调节风机入口挡板的开度来完成,风机振动大。为解决这一问题,在风机上采用了变频调速技术,引风机风量的调节方式由节流调节改为变频调节。变频器投入使用后引风机的运行状况得到明显的改善:低负荷运行时,风机转速降低,无需再调节风机入口挡板,解决了风机低负荷运行振动的问题;利用负压来控制风机的转速,转化炉辐射段的负压非常平稳,大大提高了原料气的转化率,风机在70%负荷运转时,能耗仅为额定值的34%,节能效果非常显著。

引风机 节流调节 变频调节 经济效益

D O I:10.3969/j.i ssn.2095-1493.2011.05.008

大庆油田甲醇厂合成氨装置是从美国引进的二手装置,年生产液氨能力为6×104t。该装置采用凯洛格工艺,即天然气蒸汽一段转化、空气二段转化、MEA脱碳、高压合成制氨工艺。

一段转化炉是该装置的核心设备,其主要作用是将天然气转化为氢气和一氧化碳。操作压力为2.2 MPa,操作温度为1100℃,负压运行,其负压操作靠引风机不断从炉子辐射段抽取烟气来实现。由于一段转化炉引风机的轮毂直径为1.2 m,风机的启动力矩非常大,因此风机所配置的拖动电动机功率也非常大。在风机正常运行时,电动机处于大马拉小车状态,造成极大的能源浪费。另外由于电动机为固定转速,风量的调节靠调节风机入口挡板的开度来完成。小风量时,风机挡板开度很小,造成风机的振动非常大,装置无法实现低负荷平稳运行。鉴于此,对引风机采用变频调速技术,并建立依照炉膛负压值来控制电动机转速的闭环控制系统。

1 引风机变频器

1.1 节能分析

利用变频器实现调速节能运行,是变频器的一个最典型的例子,其中以风机和泵类机械的节能效果最为显著。下面以引风机为例做节能分析。

风机的机械特性符合下列公式[1]:

式中:T——转矩;T0——空载转矩;Kr——比例系数;n——转数;P——功率;P0——空载功率;kp——比例系数。

通常控制风量的方法有A和B两种方法:

◇A法是控制输出或输入的风门开度;

◇B法是控制旋转速度。

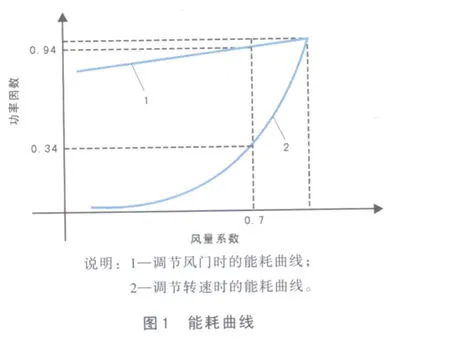

采用A法时,管路的节流阻力改变,可得到所需的送风特性,此方法的优点是投资少,操作简单。采用B法时由于功率与速度的3次方成正比,节能效果十分明显,加之采用变频装置容易操作,并可以实现高功能化,因而采用变频器驱动的方案开始逐步取代风门控制方案,见图1[2]。

由图1可知,当Q=0.7Qn(Q——风量,Qn——额定风量)时,通过调速的方法来调节风量,消耗的电功率P=0.34Pn(P——电功率,Pn——额定电功率),而直接用风门调节风量所耗功率则为Px=0.94Pn。可见,用变频器调速节能效果十分明显。

1.2 变频器的选择

根据电动机的额定功率、额定频率、额定转速、额定电流、额定电压等特性选择相应的变频器。

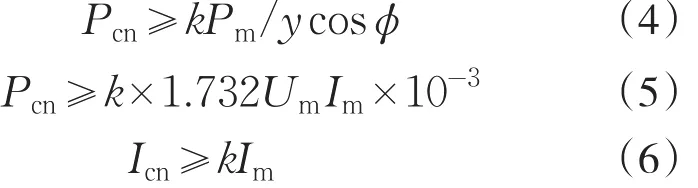

变频器连续运转时所需的变频器容量应满足以下公式[3]:

式中:

Pm——负载所要求的电动机的轴输出功率,kW;

y——电动机效率(0.85);

cosϕ——电动机的功率因数(通常选为0.95);

Um——电动机电压,V;

Im——电动机电流,A;

k——电流波形修正参数;

Pcn——变频器的额定容量,kvar;

Icn——变频器的额定电流,A。

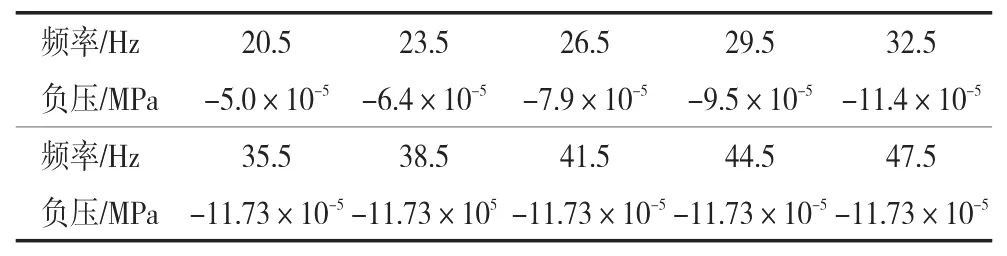

2 系统自动控制

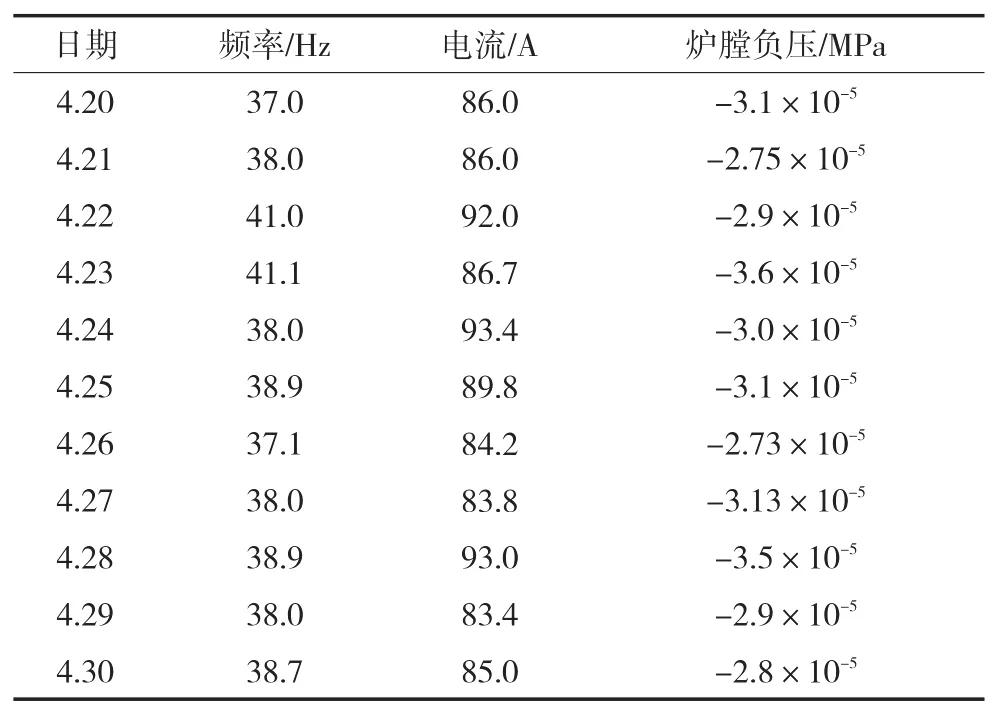

合成氨装置一段转化炉引风机运行的自动控制过程是:现场变送器送回的炉膛负压值与控制室的设定值相比较,再通过PID调整,使其对应变频器线性输出20~50 Hz,变频器的频率又对应着一定的炉膛负压,从而达到控制目的。引风机工作时所测数据见表1。

表1 引风机工作时所测数据

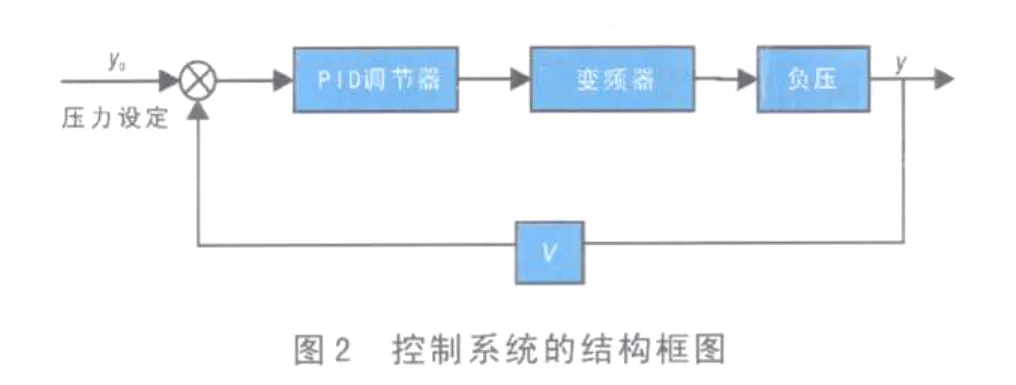

控制系统[4]的结构见图2。

3 变频调速系统应用效果

通过对合成氨装置一段转化炉引风机变频调速系统的研究,得到了系统的设置方案,完成了变频器的选型,确立了自动控制方案。变频器选择德国西门子公司的MIDIMASTER Ecd型变频器。最大功率为110 kW,频率调节范围为0~50 Hz;负压变送器采用合资厂生产的3051型智能变送器;频率表、电压表、电流表选用国内性能稳定的产品,控制部分利用现有装置的ABB公司DCS控制系统。

安装、调试,投入运行后引风机的运行状况得到明显的改善:低负荷运行时,风机转速降低,无需再调节风机入口挡板,解决了风机低负荷运行振动的问题;利用负压来控制风机的转速,转化炉辐射段的负压非常平稳,大大提高了原料气的转化率,利用变频器调速后,风机在70%负荷运转时,能耗仅为额定值的34%,节能效果非常显著。装置运行数据见表2。

表2 合成氨装置一段转化炉引风机检测数据

风机的额定功率是110 W,没装变频器前日用电量约为2640 kW·h,装变频器后能耗仅为额定值的34%,每天节约的电量为1742.4 kW·h。按化工装置每年生产运行300 d计算,一年节约的电量为52.272×104kW·h,按0.50元/(kW·h)计算,每年可节约26×104元。运行一年即可收回安装费用。同时又实现了自动调节控制,使风机运行更加平稳,装置操作更加省力,保证了化工装置的安、稳、长、满、优运行。

[1]韩安荣.通用变频器及其应用[M].北京:机械工业出社,1996.

[2]吴忠智,吴加林.变频器应用手册[M].北京:机械工业出版社,1995.

[3]席志红,曲杰琳.电工技术[M].哈尔滨:哈尔滨工程大学出版社,1998.

[4]钱积新,王慧,邵之江.控制系统的数字仿真及计算机辅助设计[M].杭州:浙江大学出版社,1999.

全永光,2001年毕业于天津大学,助理工程师,从事变电运行工作,E-mail:quanyongguang@126.com,地址:大庆市让胡路区马鞍山大庆油田甲醇厂调度室,163000。

2011-05-28)