减压蒸馏装置常压炉节能改造

2011-11-15史伟朱朝宾付晓峰全尚仁锦西石化分公司

史伟 朱朝宾 付晓峰 全尚仁(锦西石化分公司)

减压蒸馏装置常压炉节能改造

史伟 朱朝宾 付晓峰 全尚仁(锦西石化分公司)

采用耐高温辐射节能涂料、强化传热、板式空气预热器等先进技术,对锦西石化分公司北蒸馏装置常压炉进行节能改造,改造后常压炉主要技术经济指标达到国内同类装置先进水平,加热炉热效率提高4.81%,燃料单耗下降30.31 MJ/t,年经济效益达619×104元。

常减压蒸馏装置 加热炉 热效率 节能 余热回收

锦西石化分公司北蒸馏装置常压炉为圆筒式加热炉,建于1978年,在近年的装置改造中常压炉均未做过大的改动,设备老化,运行状况差,实际热效率只有86%左右,与国内同类加热炉水平相比存在较大差距。

2009年,为解决分公司二次加工平衡问题及进一步节能降耗,北蒸馏装置进行了单开常压系统改造,原减压系统停用。在单开常压系统时,常压炉燃料消耗占装置总能耗的78%,提高加热炉热效率、减少燃料消耗,成为降低原油加工成本、提高装置运行效率的关键。

1 常压炉存在的问题

1.1 设备老化,散热损失大

北蒸馏常压炉衬里为高铝纤维,在运行过程中已多处损坏脱落,特别是辐射室顶部对流室部分损坏较严重,炉表皮个别部位因腐蚀及衬里脱落在长期超温条件下造成减薄或损坏,致使炉壁局部超温、炉表皮变形,炉体散热量大。

1.2 燃烧效果差,炉膛温度高

常压炉设计负荷27.9 MW,单开常压系统改造后,装置年设计处理量由300×104t下降到227.5×104t。改造后常压炉实际热负荷18.7~20.3 MW,与设计负荷相差较大,操作中难以做到多火嘴、齐火苗,炉膛内温度不均匀,火焰长且燃烧不完全,改造前炉内火焰长度达到6 m以上,特别是油气联合时高压瓦斯燃烧不完全而上升至辐射室顶部形成二次燃烧现象,造成对流室下部局部超温,最高达到715℃左右。另外,由于单个燃烧器发热量大,炉膛内温度不均衡,造成四路拔头油温度偏差大,经常超出≤10℃的工艺控制指标。

1.3 空气预热器运行周期短

北蒸馏装置加热炉烟气余热回收系统原采用热管式空气预热器,北蒸馏常压炉烟气出对流室温度大于340℃,极易造成热管因超温爆管,加上热管本身质量问题,空气预热器在使用中易失效,导致运行周期短。由于常压炉燃料以常压渣油为主,烟气中的灰分很容易粘结在热管翅片上而降低传热效果。预热器新投运时换热后空气温度为220℃,但运行不到15 d热风温度即开始下降,3个月后热空气温度只有112℃,排烟温度却达230℃以上,此时检查热管有半数以上失效,热管翅片表面结垢积灰严重。烟气余热不能有效回收,直接影响常压炉热效率,此外,频繁更换热管也使操作费用大幅增加并影响装置安全生产。

1.4 吹灰效果差

常压炉对流室及空气预热器均采用电动旋转式蒸汽吹灰器。吹灰器结构落后,蒸汽耗量大,吹灰效果较差,对流室钉头管及空气预热器热管翅片易积结粘灰垢,导致热阻增大。

2 节能改造措施

2.1 炉体改造

将辐射室中上部腐蚀减薄或损坏炉皮全部更换,常压炉衬里由高铝纤维更换为耐火浇注料加陶纤喷涂衬里。

衬里表面喷涂耐高温辐射涂料。耐高温辐射涂料的主要成分为水性多晶体矿化黑陶瓷,喷涂在陶纤衬里表面,可有效增强炉膛内壁对辐射热量的反射率,提高能量利用率,降低炉体外表面温度,采用HT-1耐高温辐射涂料可使加热炉散热损失率降低18.6%[1]。同时,耐高温辐射涂料在高温下固化后,致密性和整体性均好,耐冲刷不剥落,可以阻隔烟气穿透衬里,有效延长了陶纤衬里寿命,减轻了保温钉及炉壁腐蚀。

2.2 采用LGH强化传热燃烧器

常压炉共有燃烧器12台,其中3台的燃料为装置自产蒸常顶低压瓦斯,其余9台为油气联合燃烧器,燃料为系统高压瓦斯或常压渣油。本次改造将其全部改造为LGH型强化传热燃烧器。

2.2.1 强化传热燃烧器

强化传热技术主要是利用有限空间射流原理,使烟气在辐射室形成强制性循环流场,提高对流传热效果,从而大幅度地提高加热炉的热强度和热效率[2]。

其主要技术特点为:

1)通过强制通风,提高入炉风压,使空气与燃料的混合过程大大加强,喷嘴进风由过去的两级进风改为多级进风,即空气经过二次风门后再次分配,一部分直接进入燃烧室、一部分则通过风孔再分配后进入燃烧室,实现进风的旋流供给。

2)燃气或燃油喷枪均采用多级强化雾化结构,有助于燃料的混合、蒸发和燃烧,实现了燃料在燃烧室内的快速完全燃烧。

3)火盆采用特殊的出口收缩燃烧室结构,提高烟气喉口喷射速度,高温烟气以高速度从收口喷射出来,在炉膛内起到射流作用,使炉膛烟气分布流动更加均匀,通过高速均匀流动的烟气实现强制对流,同时强化对流和辐射传热,这使炉管表面热强度变得更均匀,从而提高炉管的平均热强度。

2.2.2 燃烧器改造方案

常压炉12台燃烧器全部改造为LGH强化传热燃烧器,其中2台经过专门设计,仍以蒸常顶低压瓦斯为燃料,其余10台为油气联合燃烧器。

鼓风机应用变频器,通过鼓风机的变频技术控制入炉空气压力,使其保持在1.0~1.2 kPa,保证强制对流效果。

2.3 烟气余热回收系统改造

2.3.1 空气预热器的选择

针对管束式及热管式空气预热器存在的不足,经过充分的调研与技术论证,改造最终选定板式空气预热器。板式空气预热器的结构特点决定其主要有以下几方面优势:预热器的使用不受烟气温度的限制;传热系数高、压降低;根据需要,可以数个单体进行组合,使用灵活,拆装方便;使用可靠,寿命长。

但在以燃料油或燃料油/燃料气混烧的常减压加热炉上,国内尚没有板式空气预热器的应用先例,因此在改造中根据装置设备空间以及燃料特点,从板式空气预热器的结构形式、材质选用、板间距、板厚以及抗烟气低温露点腐蚀等诸多方面进行新的改进。

2.3.2 改造方案

将原热管式空气预热器拆除,利用其设备基础及空间更新为SBJ型板式空气预热器;原鼓风机、引风机设备及控制方案不变,烟道及风道根据板式空气预热器进行相应改造。

1)预热器模块排列形式:每组2台,用法兰连接,共8组组成一台空气预热器。在结构上采用整体吸收热膨胀,在片间增加导流片以增加片间的稳定性和强化传热;采用双法兰压紧措施,可以保证加热炉的密封性,并且安装、拆卸方便。

2)低温露点腐蚀解决方案:高温段选用碳钢,低温段选用专用钢材涂防腐涂料;侧壁板内侧浇注轻质浇注料用以保温;在空气进出空气预热器的管道上增设旁路设计,由电控蝶阀控制参与换热的冷空气量,通过对进入预热器的空气流量的控制,可以对预热器烟气出口温度(排烟温度)进行方便有效的调节,从而保证排烟温度控制在露点之上,避免露点腐蚀的产生,特别是在冬季环境温度-20℃条件下也能够保证排烟温度高于露点温度,从而保证空气预热器的长周期运行。

3)烟气积灰问题的处理:板式空气预热器的传热片竖放,与烟气流向一致,上、下流动的烟气可直接通过竖放的传热片与水平流动的空气进行换热,降低两侧传热片积灰;板式预热器的单体设计上适当增加板间距,减少烟气灰垢在板间停留的机会,利用烟气的流速把烟气灰垢冲下并排到清灰口部位;设置吹灰器的位置,留有检修空间,方便对预热器底部积灰的检查和清理。

2.4 吹灰器改造

将常压炉电动旋转式蒸汽吹灰器拆除,改造为声波除灰器,分4组共24台,新增5台调节阀及声波除灰系统控制柜。

3 改造效果评价

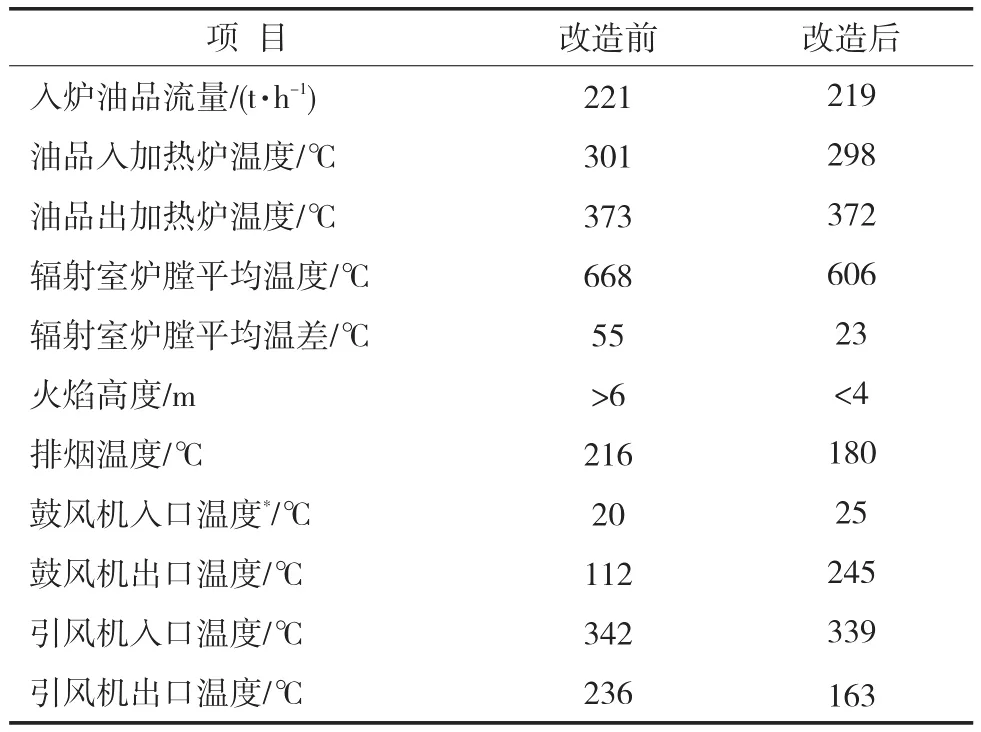

改造前后加热炉运行参数实测对比情况见表1。

表1 改造前后加热炉运行参数对比

3.1 燃烧状况明显改善

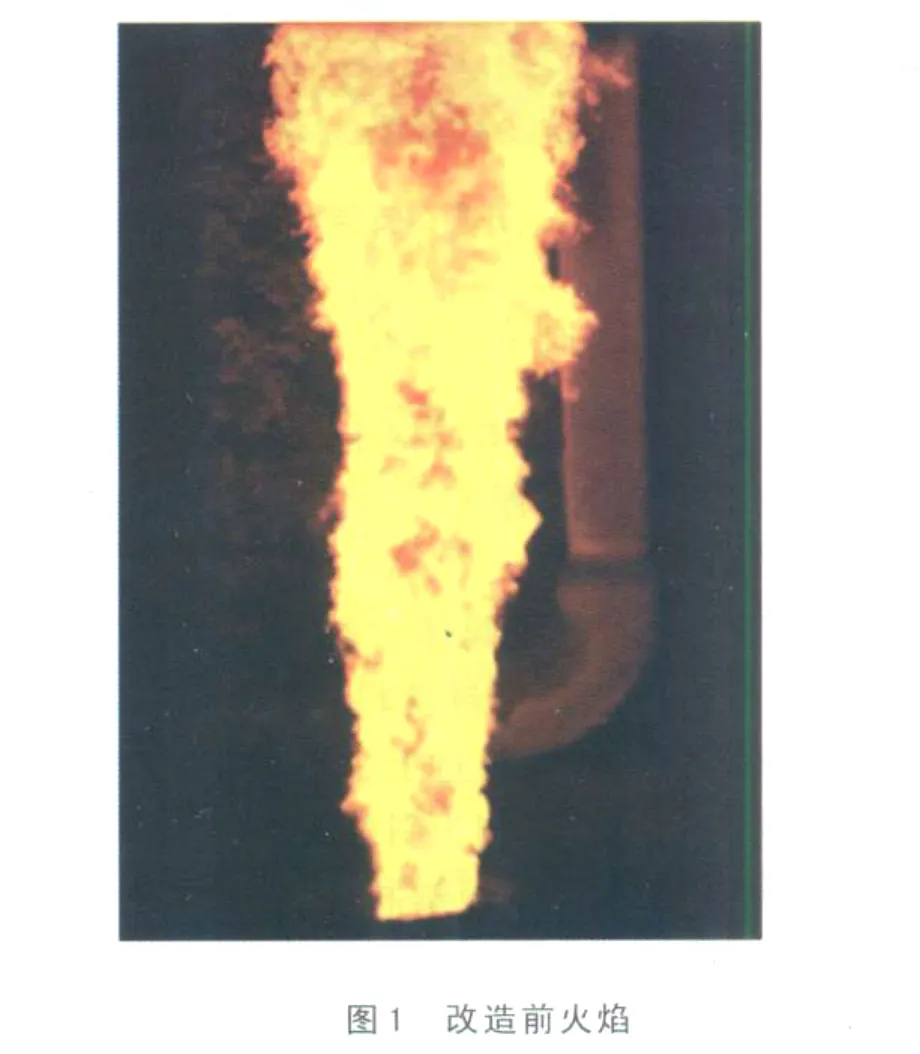

改造为强化传热燃烧器后,火焰收敛、短促有力、喷射速度高,火焰高度基本在4 m以下。烧油时火焰呈黄白色,烧气时呈蓝白色,燃烧状况明显改善,见图1、图2。

高压瓦斯燃烧更完全,彻底改变了因二次燃烧造成对流室下部局部超温现象。

3.2 炉膛温度明显下降,温差降低

改造后炉膛温度显著下降,在油品进料量同为约220 t/h的情况下,炉膛温度由668℃下降至606℃左右,炉膛内各点平均温差较改造前下降32℃(表1)。由于辐射室对流传热被强化,炉膛内热量分布更加均匀合理,四路拔头油温差很容易达到≤10℃的工艺指标。

3.3 烟气余热回收系统运行状况改善

从表1可以看出,板式空气预热器投用后,预热后空气温度由改造前的112℃大幅提高到245℃,且经过近1年的运行,此温度一直没有下降,表明板式空气预热器的换热效率高于原热管式空气预热器,运行周期大幅提高。热风温度没有明显下降也表明经过创新结构设计,传热片积灰而影响传热效率问题得到较好解决。

加热炉排烟温度由原234℃降至162℃,下降幅度达到72℃。曾试验冷流空气全部通过预热器,这时排烟温度可以最低降至134℃。由于目前加热炉燃料为燃料油/燃料气混烧,为防止露点腐蚀,排烟温度控制在160~165℃,在燃料改为脱硫后的天然气/高压瓦斯后,排烟温度可以控制在<140℃,进一步提高加热炉效率。

3.4 加热炉效率大幅提高

使用新型强化传热燃烧器后,燃料燃烧更加完全,热风温度提高也使燃料的燃烧更加充分,烟气氧含量由4%~6%下降至2.54%;衬里更换及耐高温辐射涂料的应用有效地降低了加热炉排烟损失;排烟温度下降72℃,烟气余热的回收更充分,加热炉热效率由改造前的86.4%提高至91.21%,加热炉各主要技术指标全面提高(表2)。

表2 改造前后常压炉运行效果对比

4 经济效益

改造后常压炉热效率提升4.81%,标定燃料消耗下降30.31 MJ/t,以年加工量225×104t计算,可节约燃料1629 t/a。燃料油按3800元/t计算,每年可降低费用619×104元,1年即可收回全部投资。

5 结语

北蒸馏装置常压炉已运行32年,通过采用耐高温辐射节能涂料、强化传热燃烧器、板式空气预热器等一系列新技术,使炉效率大幅提高至91.21%,主要技术指标达到国内先进水平,对同类加热炉的节能改造具有借鉴意义。

在国内常减压加热炉烟气回收系统中首次采用板式空气预热器,投用后热风温度达到245℃且运行1年来没有明显下降,表明板式空气预热器完全可以应用于以烧燃料油为主的常减压加热炉,并能够长周期运行。

[1]祝德利,朱朝宾,蔡宏伟.加热炉应用耐高温辐射节能涂料的效果[J].石油化工设备技术,2011,32(1):11-12.

[2]刘德烈,韩剑敏,刘强.LGH型强化燃烧器的开发及应用[J].炼油设计,1999,29(7).

10.3969/j.issn.2095-1493.2011.06.012

史伟,1994年毕业于上海石油化工高等专科学校,工程师,从事常减压蒸馏装置技术管理工作,E-mail:shw_LL@163.com,地址:辽宁省葫芦岛市新华大街42号锦西石化分公司北蒸馏车间,125001。

2011-06-08)