17-4PH不锈钢热浸镀铝及其高温耐氧化性能

2011-11-15王院生熊计王均李海丰张太平石树坤

王院生,熊计*,王均,李海丰,张太平,石树坤

(四川大学制造科学与工程学院,四川 成都 610065)

【热浸镀】

17-4PH不锈钢热浸镀铝及其高温耐氧化性能

王院生,熊计*,王均,李海丰,张太平,石树坤

(四川大学制造科学与工程学院,四川 成都 610065)

在17-4PH不锈钢上热浸镀铝,然后进行扩散退火处理。研究了热浸镀铝层的显微组织和显微硬度的变化,并考察了其高温耐氧化性能。结果表明:17-4PH不锈钢热浸镀铝后表面分为富铝层、合金层、基体层等3层,合金层主要相为Fe2Al5。经950 °C、1 h的扩散处理后,富铝层全部转变为合金层,厚度约为100 μm,且分为内扩散层与外扩散层。内扩散层厚度约为40 μm,主要相为Fe3Al;外扩散层主要相为FeAl。合金层的显微硬度从表面到基体逐渐降低,表面显微硬度最高达到714 HV。17-4PH不锈钢经热浸镀铝后,其高温耐氧化性能显著提高。在1 000 °C,热浸镀铝件的高温耐氧化性能约是未镀铝件的7倍。在氧化过程中,表层致密的 γ-Al2O3氧化膜和金属间化合物FeAl、Fe3Al起到高温耐氧化的作用。

17-4PH不锈钢;热浸镀铝;循环氧化;高温耐氧化性能

1 前言

17-4PH是马氏体沉淀硬化不锈钢,具有强度高(抗拉强度≥1 300 MPa),对弱电解质耐腐蚀[1]等优点,广泛应用于航空、航天、医疗器械工业和核工业等领域。但其含铜量高,变形抗力大,变形温度窄,不耐高温,在350 ~ 400 °C下长期使用有脆化倾向[1],表面硬度较低(只有200 ~ 250 HV),耐磨性较差[2-3]。

目前,有关17-4PH不锈钢热浸镀铝的研究鲜见报道。本文对17-4PH不锈钢进行热浸镀铝,以提高其表面硬度和高温抗氧化性能,从而扩大其应用范围。

2 实验

2. 1 材料与预处理

选用20 mm × 16 mm × 2 mm 的17-4PH不锈钢,其化学成分如表1所示。试样经(1 040 ± 3) °C固溶处理后再进行595 °C、4 h的时效处理,然后空冷。为方便浸镀,需在试样末端钻φ = 3 mm的小孔。热浸镀铝液是纯度为99.5%(质量分数)的工业纯铝。

表1 17-4PH马氏体沉淀硬化不锈钢化学成分Table 1 Chemical composition of 17-4PH stainless steel

2. 2 工艺流程

试验工艺流程为:打磨─碱洗─酸洗(体积分数为50%的分析纯盐酸溶液,温度50 °C,时间5 min)─助镀(质量分数为2% ~ 3%的KF溶液,温度80 °C,时间3 min)─热浸镀铝─扩散退火─循环氧化。

碱洗液配方为:

热浸镀铝实验和循环氧化试验均在箱式电阻炉中进行。为防止铝液严重氧化,影响镀件质量,铝熔化后应在其表面加入一层覆盖剂,其成分配比为w(KCl)∶w(NaCl)∶w(NaF)= 4∶3∶1。热浸镀铝工艺参数为温度800 °C、时间8 min。扩散退火温度950 °C,时间1 h。金相侵蚀剂为w = 5%的硝酸酒精溶液。

循环氧化温度为900和1 000 °C,氧化时间为51 h。前5 h每1 h循环一次,之后6 h每2 h循环一次,最后每5 h循环一次,直至实验结束。实验用增重法,称重时将试样连同坩埚一起在空气中冷却并称量。

2. 3 实验设备与测试方法

用荷兰帕纳科公司的X’Pert Software X射线衍射仪分析不锈钢热浸镀铝层及其氧化后的表面氧化层物相,采用Cu靶 Kα辐射,管电压40 kV,管电流25 mA。用日本电子株式会社的 JSM-5900LV扫描电子显微镜和日本日立公司的S-3400N扫描电子显微镜附带的能谱仪进行表面氧化层形貌观察及EDS成分分析。合金层的显微硬度用上海光学仪器厂的HXD-1000TMC显微硬度仪进行测量,载荷10 g,加载时间15 s。采用感量为0.1 mg的德国Sartorius BAS124S型电子分析天平测定试样的质量,并计算出单位面积上的氧化增重率(mg/cm2),以此来评定17-4PH不锈钢热浸镀铝前后的高温耐氧化性能。

3 结果与讨论

3. 1 热浸镀铝层组织

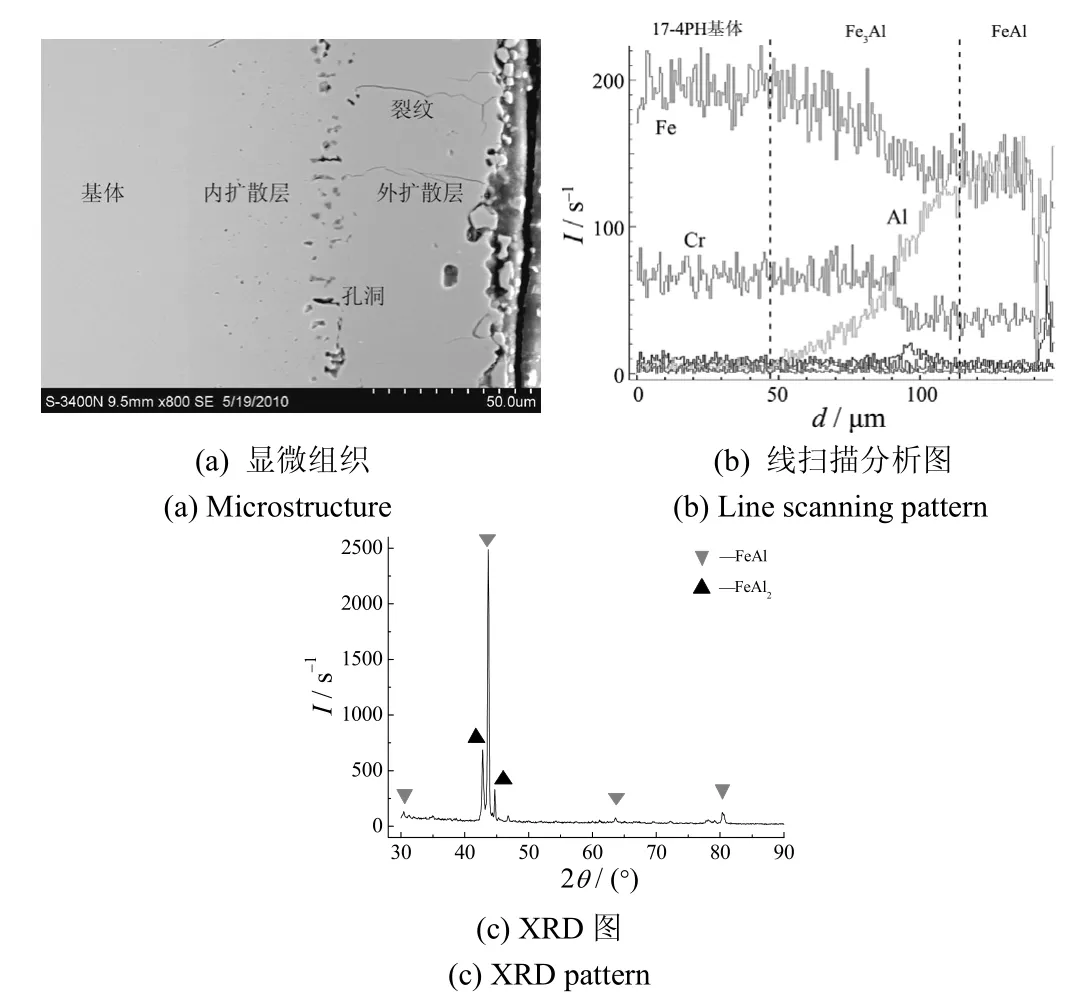

17-4PH不锈钢热浸镀铝层显微照片如图1a所示。17-4PH不锈钢经热浸镀铝后明显分为3层:表面富铝层、中间合金层和基体层。合金层与基体边界比较平整,没有像手指状锲入基体[4],并且层与层之间结合良好,无疏松与开裂现象,这与17-4PH不锈钢含镍量比较高(w = 4.32%)有一定关系。17-4PH不锈钢在较高温度(550 °C以上)下会发生由马氏体向奥氏体的逆转变,使不锈钢中残余有奥氏体,镍是扩大γ区的元素,当铝与体心立方的 α铁相互作用时,扩散层与基体呈手指状锲入基体;而与面心立方的 γ铁作用时,合金层与基体结合层呈均匀的边界[5]。

图1 17-4PH不锈钢热浸镀铝层显微照片及其XRD图谱Figure 1 Microstructure and XRD pattern of hot dip aluminized coating on 17-4PH stainless steel

表面富铝层厚度约为50 μm,中间合金层为铁、铝形成的金属间化合物,厚度较小,约10 μm,这是因为基体中的Cr、Ni、Mn、Si对金属间化合物的生长有抑制作用,尤其是Cr和Ni,能够明显降低合金层厚度[5]。

为确定17-4PH不锈钢热浸镀铝层的物相,对富铝层及合金层进行EDS分析,富铝层中铝的质量分数为97.08%,合金层中铝、铁的原子百分数分别为66.90%和16.16%。XRD分析(图1b)表明,热浸镀铝合金层主要相为Fe2Al5。

3. 2 扩散退火处理对热浸镀铝层的影响及其物相分析

当热浸镀铝钢作为高温材料使用时,需要对其进行二次扩散处理[6]。17-4PH不锈钢热浸镀铝后再经扩散退火处理的截面显微照片如图2a所示。图2a中已经看不到富铝层,合金层平均厚度约为100 μm,由于Fe和Al的扩散速率不同,在Kirkendall效应[7-8]的影响下,合金层出现孔洞和裂纹,这些孔洞也叫Kirkendall孔洞。以Kirkendall孔洞为界,可以把合金层分为内扩散层和外扩散层:外扩散层颜色较深,厚度约60 μm;内扩散层颜色沿朝向基体的方向逐渐变浅,但与基体的分界线平整而且清晰。

图2a的EDS线扫描图如图2b所示,其中虚线分别表示基体与内扩散层的界面,以及内扩散层与外扩散层的界面。外扩散层的铝含量在一定范围内波动,内扩散层的铝含量沿朝向基体的方向逐渐降低,说明铝是从表面向基体方向扩散的。而铁正好相反,从基体向表面方向扩散。铁铝金属间化合物的形成过程就是液态铝与固态铁相互扩散、浸润与漫流的过程。

图2 扩散处理对17-4PH不锈钢热浸铝镀层结构与物相的影响Figure 2 Effect of diffusion treatment on structure and phase of hot dip aluminized coating on 17-4PH stainless steel

EDS分析表明,外扩散层中铝的原子分数为47.22%,铁的原子分数为40.64%,铝、铁原子分数比约为1∶1。结合XRD分析(见图2c),可知外扩散层的主要相是FeAl及少量FeAl2。内扩散层的铝含量沿朝向基体的方向逐渐降低,铁含量逐渐升高。EDS结果显示,内扩散层中铝的原子分数为11.06%,铁的原子分数为66.60%,依据文献[7]可确定其组成相是含铁量高的Fe3Al。

3. 3 扩散处理合金层的显微硬度

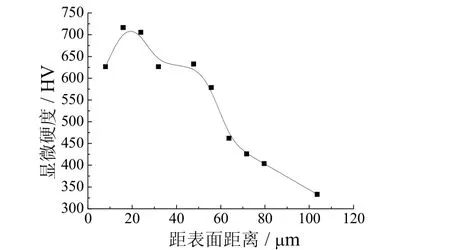

图3为17-4PH不锈钢扩散镀铝合金层的截面显微硬度沿合金层深度的变化曲线。

图3 试样显微硬度Figure 3 Microhardness of sample

显微硬度值从表面到基体总体呈下降趋势,表面显微硬度稍低主要是受到表面孔洞(见图2a)和残余铝的影响。热浸镀铝层的显微硬度值最高达到714 HV,而基体的硬度值约为330 HV,并且在内扩散层与外扩散层的交界处显微硬度明显下降,说明表面显微硬度的提高得益于不锈钢经热浸镀铝后所形成的 Fe–Al金属间化合物FeAl,同时也反映了不同金属间化合物的显微硬度具有明显的差别。Fe3Al的显微硬度约为320 HV[9],由此可进一步确定内扩散层主要相为Fe3Al。

3. 4 高温氧化性能分析

3. 4. 1 循环氧化动力学

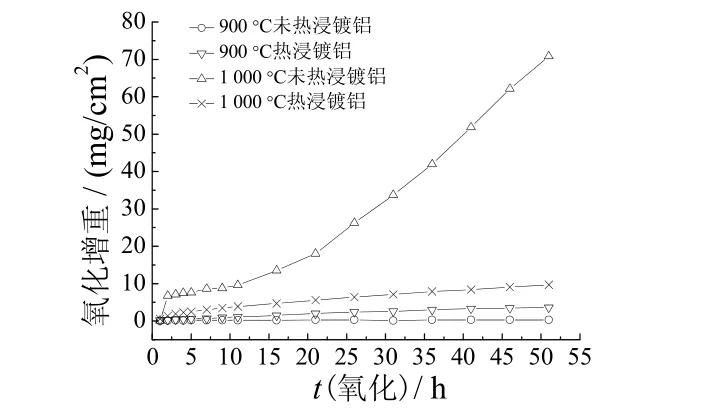

图4为实验测得的17-4PH不锈钢在900和1 000 °C下热浸镀铝和未热浸镀铝的循环氧化动力学曲线。从图中可以看出,17-4PH不锈钢在900 °C氧化时,不锈钢未热浸镀铝件的氧化增重小于同等条件下的热浸镀铝件,说明未热浸镀铝件在900 °C下形成了保护膜,具有良好的高温耐氧化性能。而在1 000 °C时,未热浸镀铝件氧化增重急剧增加,明显高于同条件下热浸镀铝件,表明未浸镀铝件已不能形成保护性氧化膜。

图4 高温下循环氧化动力学曲线Figure 4 Kinetic curves of cyclic oxidation at high temperature

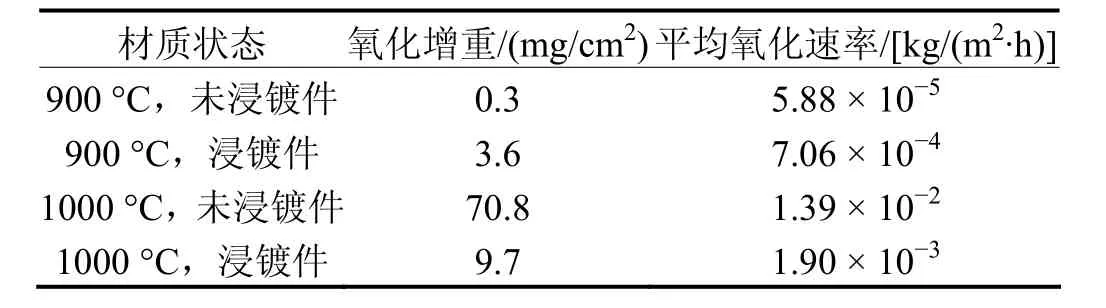

17-4PH不锈钢热浸镀铝与未热浸镀铝试样在900和1 000 °C循环氧化51 h后,氧化增重与平均氧化增重速率的对比如表2所示。

表2 高温耐氧化性能比较Table 2 Comparison of high-temperature oxidation resistance

900 °C时,热浸镀铝件的氧化增重远大于未热浸镀铝件,主要是由于未热浸镀铝件在表面形成了保护膜,而热浸镀铝件在氧化初期,表面残余铝迅速氧化、烧损[10],氧化增重迅速增加,但其高温耐氧化性能还是比1 000 °C时提高了1倍多,说明温度越高,其高温耐氧化性能越弱。而在1 000 °C时,未热浸镀铝件的平均氧化速率是热浸镀件的 7倍多,即热浸镀铝件的高温耐氧化性能相比未热浸镀件提高了6倍以上。显然,17-4PH不锈钢经热浸镀铝后,其高温耐氧化性能得到了明显的提高。

3. 4. 2 表面氧化层物相分析

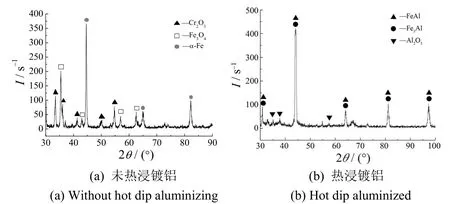

图5 试样经900 °C循环氧化后表面的XRD分析图谱Figure 5 XRD patterns of the samples after cyclic oxidation at 900 °C

17-4PH不锈钢未热浸镀铝和热浸镀铝经 900 °C循环氧化51 h后表面氧化层的XRD图谱如图5所示。从图5a可以看出,未热浸镀铝件氧化后,表面氧化层的主要相有Cr2O3、Fe3O4和α-Fe。未热浸镀铝的17-4PH不锈钢在900 °C时高温耐氧化性能良好,主要是由于不锈钢在氧化时表面形成了一层致密的Cr2O3氧化膜,从而避免基体被进一步氧化。但当温度升高到1 000 °C时,Cr2O3氧化生成易挥发的CrO3[11]。当CrO3挥发速度大于Cr2O3的生成速度时,Cr2O3膜层逐渐减薄,其保护作用减弱,导致基体的高温耐氧化性能降低。

相比于1 000 °C,17-4PH不锈钢热浸镀铝件在900 °C同样具有良好的高温耐氧化性能。从图5b可以看出,其表面氧化层主要相有FeAl、Fe3Al和Al2O3。

铝是提高不锈钢高温耐氧化性能的主要元素之一,它在热浸镀铝层中主要以 2种形式存在:一是被氧化生成致密Al2O3氧化膜,覆盖在基体表面,阻止氧向基体扩散,提高不锈钢的高温耐氧化性能;二是向基体方向扩散,形成 Fe–Al金属间化合物,形成合金层。当铝的原子分数达到 40%以上时[12],Fe–Al合金层的高温耐氧化性能显著提高,使得热浸镀铝不锈钢的高温耐氧化性能也大大提高。

图6为热浸镀铝17-4PH不锈钢在900 °C循环氧化51 h后的表面氧化层形貌,其表面分布着致密的针叶状结构。EDS分析表明,铝的原子分数为44.98%,氧的原子分数为52.63%。结合XRD分析结果可知,这种针叶状结构是亚稳态的γ-Al2O3。γ-Al2O3属立方紧密堆积晶体,当氧化温度高于1 200 °C时,亚稳态的γ-Al2O3将全部转化为稳定的α-Al2O3。但受氧化温度和氧化时间的限制,γ-Al2O3没有转化为稳定的α-Al2O3,也正是由于γ-Al2O3的存在,17-4PH不锈钢经热浸镀铝后才具有良好的高温耐氧化性能。

图6 热浸镀铝17-4PH不锈钢在900 °C下循环氧化51 h后的表面形貌Figure 6 Surface morphology of hot dip aluminized 17-4PH stainless steel after cyclic oxidation at 900 °C for 51 h

XRD分析得知,镀铝层主要相还有FeAl和Fe3Al。FeAl和Fe3Al是长程有序的金属间化合物[13],在高温下氧化时能够提供形成α-Al2O3氧化膜所需的铝原子,避免基体被氧化。因此,FeAl和Fe3Al可以作为17-4PH不锈钢耐氧化的第二重屏障。

综上所述,17-4PH不锈钢热浸镀铝具有良好的高温耐氧化性能,主要是因为高温氧化时能在其表面形成一层致密的 γ-Al2O3氧化膜以及为进一步形成稳定的α-Al2O3提供铝原子的FeAl和Fe3Al相。

4 结论

(1) 17-4PH不锈钢上的热浸镀铝层由表面富铝层和 Fe–Al金属间化合物合金层组成,富铝层厚度约为50 μm,合金层厚度约为10 μm,热浸镀铝合金层的主要相为Fe2Al5。

(2) 热浸镀铝17-4PH不锈钢经950 °C、1 h扩散处理后,表面富铝层全部转变为合金层,其厚度约为100 μm,合金层又分为内扩散层和外扩散层,外扩散层主要相是FeAl,内扩散层主要相是Fe3Al。

(3) 17-4PH不锈钢经过热浸镀铝后表面硬度明显提高。

(4) 17-4PH不锈钢经过热浸镀铝后,其高温耐氧化性能得到明显提高。在900 °C下,热浸镀铝件的高温耐氧化性能是同等条件下1 000 °C氧化时的2倍多;而在1 000 °C下,热浸镀铝件的高温耐氧化性能是未热浸镀铝件的7倍多。

(5) 17-4PH不锈钢经热浸镀铝后具有良好的高温耐氧化性能,主要是因为在基体表面形成了一层致密的γ-Al2O3氧化膜。同时,FeAl和Fe3Al的高温耐氧化性能也不容忽视。

[1] 陆世英. 不锈钢概论[M]. 北京: 中国科学技术出版社, 2007: 206-208.

[2] 王均. 核反应堆用17-4PH不锈钢的性能研究[D]. 成都: 四川大学, 2007.

[3] LIU R L,YAN M F, WU D L. Microstructure and mechanical properties of 17-4PH steel plasma nitrocarburized with and without rare earths addition [J]. Journal of Materials Processing Technology, 2010, 210 (5): 784-790.

[4] AWAN G H, UL HASAN F. The morphology of coating/substrate interface in hot-dip-aluminized steels [J]. Materials Science and Engineering: A, 2008, 472 (1/2): 157-165.

[5] 刘邦津. 钢材的热浸镀铝[M]. 北京: 冶金工业出版社, 1995: 71-93.

[6] WANG C-J, CHEN S-M. The high-temperature oxidation behavior of hotdipping Al–Si coating on low carbon steel [J]. Surface and Coatings Technology, 2006, 200 (22/23): 6601-6605.

[7] HAN S L, LI H L, WANG S M, et al. Influence of silicon on hot-dip aluminizing process and subsequent oxidation for preparing hydrogen/ tritium permeation barrier [J]. International Journal of Hydrogen Energy, 2010, 35 (7): 2689-2693.

[8] GLASBRENNER H, NOLD E, VOSS Z. The influence of alloying elements on the hot-dip aluminizing process and on the subsequent hightemperature oxidation [J]. Journal of Nuclear Materials, 1997, 249 (1): 39-45.

[9] KOBAYASHI S, YAKOU T. Control of intermetallic compound layers at interface between steel and aluminum by diffusion-treatment [J]. Materials Science and Engineering: A, 2002, 338 (1/2): 44-53.

[10] 杨世伟, 吴锦维, 崔李苹. 奥氏体钢热浸镀铝抗高温氧化腐蚀性能的研究[J]. 哈尔滨工程大学学报, 2003, 24 (2): 198-200.

[11] WANG C-J, CHEN S-M. Microstructure and cyclic oxidation behavior of hot dip aluminized coating on Ni-base superalloy Inconel 718 [J]. Surface and Coatings Technology, 2006, 201 (7): 3862-3866.

[12] MONTEALEGRE M A, GONZÁLEZ-CARRASCO J L, MUÑOZMORRIS M A. Oxidation behaviour of Fe40Al alloy strip [J]. Intermetallics, 2001, 9 (6): 487-492.

[13] XU C-H, GAO W, LI S. Oxidation behaviour of FeAl intermetallics—the effect of Y on the scale spallation resistance [J]. Corrosion Science, 2001, 43 (4): 671-688.

Hot dip aluminizing on 17-4PH stainless steel and its high-temperature oxidation resistance //

WANG Yuan-sheng, XIONG Ji*, WANG Jun, LI Hai-feng, ZHANG Tai-ping, SHI Shu-kun

Hot-dip aluminizing and diffusion annealing were carried out on 17-4PH stainless steel. The microstructure and microhardness of the coating and its high-temperature oxidation resistance were studied. The results showed that the coating consists of three layers including rich aluminum layer, alloy layer and substrate layer. The major phase of the alloy layer is Fe2Al5. After diffusion annealing treatment at 950 °C for 1 h, the rich aluminum layer transforms into the alloy layer completely with a thickness of ca.100 μm. The alloy layer can divide into an inner diffusion layer and an outer diffusion layer. The inner diffusion layer is ca.40 μm thick and its main phase is Fe3Al. The outer diffusion layer is mainly composed of FeAl. The microhardness of alloy layer reduces gradually from the surface to the substrate and the maximum value is 714 HV.After hot dip aluminizing, the high-temperature oxidation resistance of 17-4PH stainless steel is greatly improved. The high-temperature oxidation resistance of 17-4PH stainless steel is approximately seven times that of the common one at 1 000 °C. During the oxidation process, γ-Al2O3in the surface layer and intermetallic compounds FeAl and Fe3Al play a role in the high-temperature oxidation resistance.

17-4PH stainless steel; hot dip aluminizing; cyclic oxidation; high-temperature oxidation resistance

School of Manufacturing Science and Engineering, Sichuan University, Chengdu 610065, China

TG174.443

A

1004 – 227X (2011) 03 – 0035 – 05

2010–10–25

2010–11–04

博士点新教师基金(200806101051);四川省2009年第三批支撑计划项目(2009GZ0101)。

王院生(1989–),男,江西乐安人,在读硕士研究生,研究方向为热浸镀铝。

熊计,教授,(E-mail) hardmetal313@yahoo.com.cn。

[ 编辑:吴定彦 ]