1 000 MW超超临界塔式锅炉燃烧优化调整

2011-11-15潘国清徐小琼应明良蔡洁聪

潘国清,徐小琼,应明良,蔡洁聪

(浙江省电力试验研究院,杭州 310014)

某发电厂2×1 000 MW超超临界塔式锅炉自从基建调试移交生产后,一直存在锅炉结焦严重、再热汽温偏低、NOX排放高、锅炉辅机功耗高及排烟温度偏高等诸多问题。经过为期近1个月的燃烧优化调整试验,有效地提高了机组再热汽温,降低了锅炉运行氧量,大大降低了送、引风机及磨煤机的耗电量,降低了NOX排放浓度,提高了锅炉整体经济性。

1 设备概况

该锅炉是上海锅炉厂引进Alstom Power公司Boiler Gmbh技术生产的SG-3091/27.46-M531超超临界直流锅炉,采用超超临界压力参数变压运行、单炉膛塔式布置,一次中间再热、四角切圆燃烧、平衡通风、固态排渣,全钢悬吊构造、运转层以上露天布置。设计煤种为活鸡兔矿煤,校核煤种为乌兰木伦矿煤。

锅炉采用正压直吹式制粉系统,配6台上海重型机器厂生产的HP1163/Dyn型中速辊式磨煤机,每台磨煤机带2层煤粉喷嘴,共12层,可上下摆动,用以调节蒸汽温度。燃烧器由下至上依次为ABCDEF布置,其中B层燃烧器配备了山东烟台龙源公司的等离子点火系统,以实现机组无油点火启动。在煤粉喷嘴四周布置有燃料风(周界风),燃烧器风箱分成独立的4组,下面3组风箱对应4层煤粉喷嘴,即2台磨煤机,在每相邻2层煤粉喷嘴之间布置有1层燃料辅助风喷嘴。每相邻2层煤粉喷嘴的上方布置了1个组合喷嘴,其中预置水平偏角的辅助风喷嘴和直吹风喷嘴各占50%出口面积。在上层煤粉燃烧器组顶部布置有1层紧凑燃尽风(CCOFA)喷嘴。在整个煤粉燃烧器组顶部布置有1组6层可水平摆动的分离燃尽风(SOFA)喷嘴。每层燃烧器各装有4只机械雾化式油喷嘴,共24只油枪,总容量为25%锅炉最大出力工况(BMCR),用于锅炉点火稳燃和低负荷稳燃,每只油枪均配有高能点火装置。

风烟系统由一、二次风系统和对流烟道组成,配有上海鼓风机厂生产的2台动叶可调轴流式送风机、2台动叶可调轴流式一次风机,成都电力机械厂生产的2台静叶可调轴流式引风机和2台上海锅炉厂生产的三分仓立轴受热面回转式空气预热器。

2 燃烧优化调整试验

2.1 制粉系统优化调整试验

保持磨煤机出力70 t/h、通风量为127 t/h不变,通过调节磨煤机动态分离器电机转速为750 r/min,800 r/min,850 r/min,900 r/min,950 r/min,1 000 r/min,1 050 r/min,分别在磨煤机出口的4根煤粉管上抽取煤粉样,进行细度分析,了解磨煤机动态分离器电机转速变化与煤粉细度之间的关系。试验结果表明,磨煤机动态分离器转速对煤粉细度有很大影响,图1给出了在磨煤机出力及通风量保持不变的情况下动态分离器与煤粉细度的关系曲线。

图1 磨煤机动态分离器电机转速与煤粉细度关系

由试验结果可知:磨煤机动态分离器是调节煤粉细度的最直接和有效的手段,磨煤机动态分离器转速增大,煤粉变细,说明有相当一部分煤粉又重新进行了碾磨,增加了磨煤机电耗,降低了制粉系统的经济性。试验所用煤种为神华优混煤,对当前煤种来讲,动态分离器转速可以选择为800~900 r/min之间,虽然此时的煤粉细度R90为22%~26%大于厂家设计要求(R90为17%左右),但锅炉飞灰及底渣含碳量均不高且磨煤机动态分离器转速降低后能大幅降低电耗,提高了运行的经济性。

2.2 摆角调整试验

在1 000 MW负荷工况下,维持锅炉总风量、磨组运行方式、磨煤机动态分离器转速及锅炉配风方式不变的情况下,通过调节SOFA及燃烧器的摆角位置,观察摆角变化对锅炉汽温、减温水量及NOX的影响。摆角变化对NOX排放浓度及再热汽温影响的结果如图2所示。

图2 SOFA和燃烧器的摆角位置与NOX排放浓度及再热蒸汽温度的关系

试验结果表明,随着SOFA和燃烧器摆角的上移,再热汽温明显好转,过热器总减温水量也相应呈增大趋势,但试验过程中同时也发现NOX排放浓度也急剧上升。因此,一味地追求提高再热汽温而导致NOX排放浓度的急剧升高显然是不合适的,综合考虑建议在日常运行过程中摆角位置控制在80%以内。

2.3 配风调整试验

2.3.1 偏置二次风调整试验

偏置二次风(CFS)与一次风之间有22°的角度,如图3所示,偏转的二次风气流把一次风煤粉气流包裹在炉膛中央,形成富燃料区,在燃烧器区域及上部四周水冷壁附近则形成富氧区,这样的空气动力场减少了灰渣在水冷壁上的沉积,并使灰渣松散。在机组负荷及其他风门不变的情况下,改变偏置二次风门开度,观测其对锅炉燃烧的影响。试验结果表明,随着偏置风的增大锅炉结焦状况能得到明显改善,但NOX排放浓度略有增加。

2.3.2 燃料风调整试验

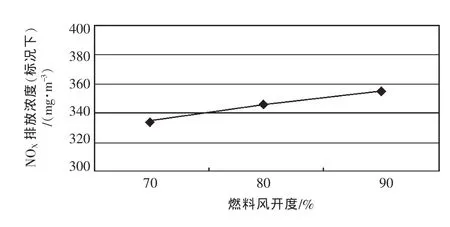

在1 000 MW负荷工况下,维持磨煤机投运方式、磨煤机动态分离器转速、氧量及偏置风不变的情况下进行燃料风调整试验,观察燃料风的变化对锅炉汽温、结焦特性及NOX的影响。

图3 偏置二次风(CFS)布置图

试验结果表明,燃料风增大后锅炉再热汽温无明显改观,但锅炉结焦状况有所改善,这是因为燃料风增加了射流刚性,加速了一、二次风的混合过程,强化了燃烧,但试验过程中也发现随着燃料风的增大,NOX排放浓度明显有增大的趋势,如图4所示。

图4 燃料风开度与NOX排放浓度的关系

综合考虑配风调整试验结果,建议1 000 MW工况时,SOFA开度为100%;CCOFA开度为100%;运行磨对应的CFS开度为45%,油风开度为20%;停运磨对应的CFS开度为30%,油风开度为10%;所有燃料风开度不大于80%;最下层运行磨对应的端部二次风开度为95%,其余为40%,停运磨对应的端部二次风开度为10%。

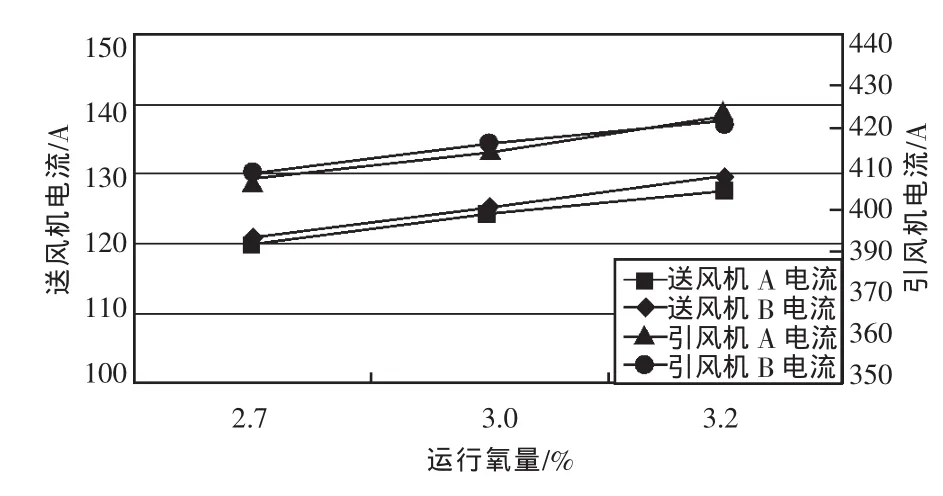

2.4 省煤器出口氧量调整试验

在1 000 MW负荷工况下,维持磨煤机投运方式、磨煤机动态分离器转速及锅炉配风方式不变的情况下进行增、减氧量的试验,观察氧量的变化对锅炉汽温、灰渣含碳量及NOX排放的影响。在变氧量工况试验中,对锅炉飞灰及底渣进行了采样分析。

试验结果表明,随着氧量由3.5%下降至2.6%,飞灰及底渣含碳量并没有出现大幅上升的趋势(见图5),由此说明锅炉能够在较低氧量工况下运行,同时随着氧量的降低可以大大减少锅炉排烟热损失,提高锅炉效率;氧量的增减对主蒸汽及再热蒸汽温度并无多大影响,但随着氧量的减少,送、引风机电流及NOX排放浓度均大幅下降(见图6),起到了良好的节能减排效果。综合考虑灰渣含碳量及NOX排放情况,建议1 000 MW工况时,氧量为3%。

图5 运行氧量与灰渣含碳量及NOX排放浓度的关系

图6 运行氧量与送、引风机电流的关系

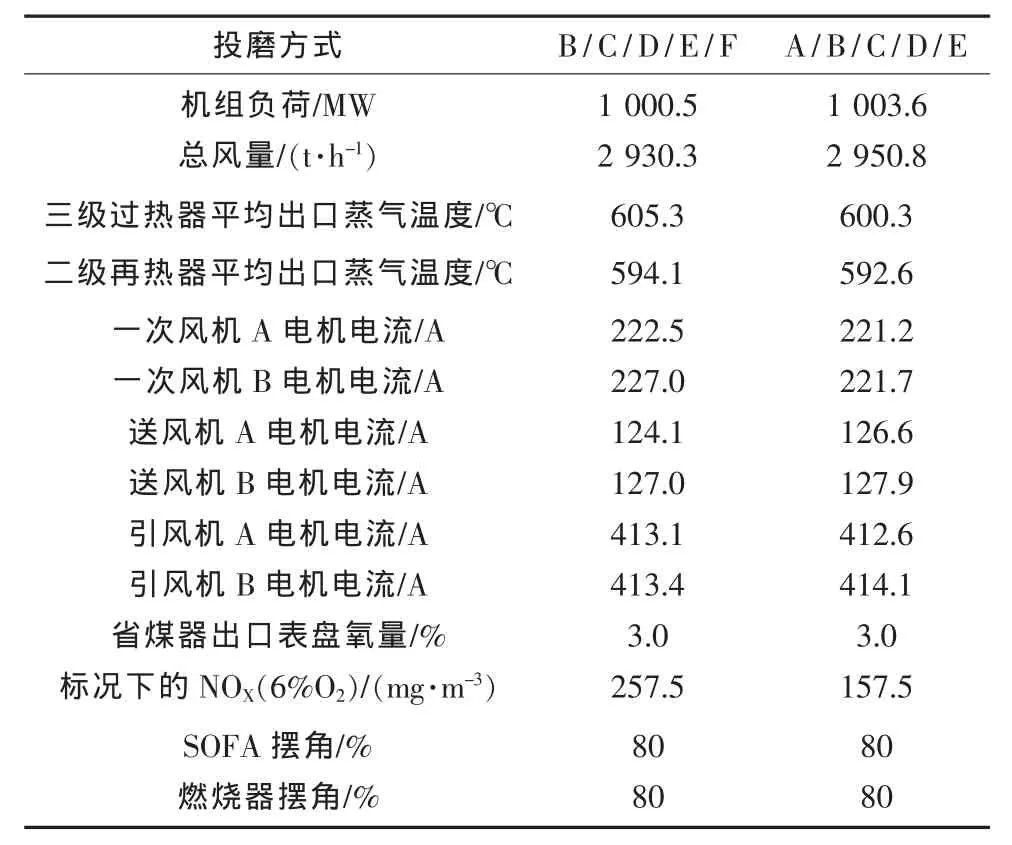

2.5 变磨组试验

在1 000 MW负荷工况下,维持磨煤机动态分离器转速、锅炉总风量、二次风配风方式、燃烧器及SOFA摆角不变,通过磨煤机不同的投运组合,观察其对锅炉汽温、结焦特性及NOX的影响。表1给出了变磨煤机投运组合试验的结果。

试验结果表明,投运上5层磨组(B/C/D/E/F)较下5层磨组(A/B/C/D/E)有利于机组主汽温与再热汽温的提高,各辅机电耗无明显差异;但投运上5层磨组时的NOX排放浓度高于投运下5层磨组的排放值。由于机组安装了选择性催化还原性脱硝装置(SCR),可有效降低NOX的排放浓度,综合考虑后,建议机组投运上5层磨组。

表1 不同磨煤机组合对锅炉汽温、NOX、风机等的影响

2.6 吹灰优化调整

机组投产后,锅炉结焦比较严重,2009年底有一次因锅炉掉大焦而卡死捞渣机造成机组非计划停运。运行人员采用增加吹灰频率的方式来减缓锅炉结焦,但过高的吹灰频率一方面易吹损、吹薄锅炉受热面,引发锅炉爆管,另一方面彻底改变了各段受热面的积灰分布,特别是炉膛吹灰过于频繁后,增加了炉膛辐射吸热,降低了炉膛出口烟温和再热汽温,减少了对流受热面的吸热。再热汽温长期严重低于设计值,会影响机组的经济性。经过燃烧优化调整试验后,合适的煤粉细度及良好的配风方式彻底解决了锅炉结焦问题,对吹灰方式也进行了优化调整,大幅减少了水冷壁及过热器区域的吹灰频率,维持再热器及省煤器区域吹灰频率不变。目前在满负荷工况下,投运下5层磨煤机再热汽温也能达到594℃左右,比调整前的汽温高了近20℃。

3 结论

通过燃烧优化调整试验得出了锅炉及其辅机安全、高效、低电耗,同时兼顾NOX排放特性的最佳运行方式。

(1)提高机组再热汽温。经过燃烧优化调整试验,2台锅炉再热汽温由试验前的580℃(投运上5层磨组)和570℃(投运下5层磨组)上升至597℃(投运上5层磨组)和594℃(投运下5层磨组),取得了良好的经济效益。

(2)降低NOX排放。试验过程中,对SCR进口烟气中的NOX含量进行了记录,NOX含量的降低主要得益于运行氧量的减少以及良好的配风。通过降氧量以及良好的配风措施,与燃烧调整前相比可降低NOX排放浓度60 mg/m3左右,减少了因NOX排放引起的相关费用,同时NOX排放浓度的降低也可降低脱硝系统的运行压力。

(3)降低风机电耗。通过燃烧调整试验,使满负荷工况下单台引风机电流从420 A左右降到405 A左右,单台送风机电流从145 A左右降到125 A左右,取得了良好的经济效益。燃烧优化调整试验不仅大大降低了送、引风机的耗电量,提高了锅炉整体经济性,同时也大大增加了送、引风机的裕量。

[1]樊泉桂.超超临界及亚临界参数锅炉[M].北京:中国电力出版社,2007.

[2]岑可法.锅炉燃烧试验研究方法及测量技术[M].北京:水力电力出版社,1987.