火电机组协调控制中基于能量分析的锅炉前馈研究

2011-11-15张永军罗志浩

陈 波,张永军,罗志浩

(浙江省电力试验研究院,杭州 310014)

0 引言

火电机组的协调控制通过锅炉主控回路和汽机主控回路中的反馈控制,保证机组在正常工况下负荷和汽压在指定的位置。然而在负荷变动工况下,上述反馈控制将无法满足负荷和汽压参数的控制要求,必须通过前馈控制的手段予以改善。

前馈控制主要包括了两个部分:静态前馈和动态前馈。静态前馈可根据各工况的静态参数得出,本文所指前馈皆为动态前馈。其中作用于汽机主控回路中的汽机前馈用于释放机组的蓄热;作用于锅炉主控回路中的锅炉前馈用于克服燃料环节的滞后。因此锅炉前馈往往被设计为根据负荷变化的微分生成,并加以适当的限制。当负荷开始改变时,锅炉前馈产生;当负荷变化结束时,锅炉前馈消失。然而诸如锅炉前馈作用的大小、锅炉前馈发生和复归的时机、锅炉前馈和负荷变动速率及变动范围的关系等问题,则往往需要通过试验进行确定和调整,具有较强的主观性,并耗费了较长时间。因此需要找到一种有效的锅炉前馈快速确定方法,以提高机组协调控制系统的调整效率。

1 锅炉前馈作用的定性分析

当不存在扰动时,可以认为燃料量、蒸汽发生量和机组负荷存在确定的对应关系。假设燃料的化学能到电能之间的转换是没有滞后的,那么当负荷变动时,只需要根据确定的关系曲线对应调整锅炉出力即可。然而在实际过程中,燃料的化学能到电能之间的转换存在诸多环节的滞后,仅根据目标负荷确定的关系曲线对应调整锅炉出力将无法满足负荷控制的要求。因此需要通过前馈控制的方式来克服上述滞后,满足控制要求。

1.1 机理性分析

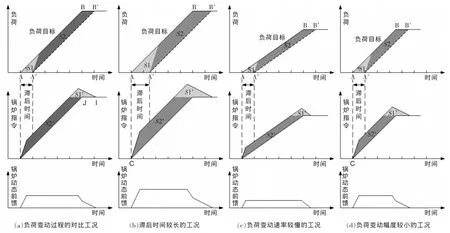

以某机组的负荷上升曲线过程为例,通过能量平衡法对锅炉前馈的作用原理进行分析,图1为该过程中锅炉前馈作用的原理及对比分析情况。

从图1(a)中可以看出,在负荷上升过程中,当锅炉指令完全按照负荷目标相对应基准指令曲线变化时,由于锅炉指令转换为实际负荷时存在滞后时间,实际负荷将滞后于负荷目标。因此,实际负荷和负荷目标之间的负荷偏差需要锅炉指令的前馈控制予以修正。

在图1(b)中,将锅炉指令前馈控制需要修正的负荷偏差理解为一种能量,该能量可视为负荷变动过程中所需要的超前能量。考虑到锅炉指令转换为实际负荷存在滞后时间,在负荷变动的初期将依靠机组蓄热来满足该阶段的能量需求。因此将上述超前能量划分为S1和S2两个部分,其中S1为机组蓄热应满足的部分,S2为锅炉前馈应满足的部分。将S2按照滞后关系对应至锅炉指令中的S2′,将S1按照相似关系对应至锅炉指令中的S1′,可以得出叠加理想锅炉前馈后的锅炉指令。

图1 锅炉前馈作用的原理及对比分析

由于锅炉指令的变化速率受到了制粉系统、炉膛压力等诸多因素的限制,在负荷变化的起始阶段,锅炉指令不可能以垂直上升的方式予以改变,而是按照允许的斜率完成变化,变化过程如图1(c)所示。可以看出,当降低锅炉指令的变化速率后,超前能量需求中的S1部分增加,即需要更大的机组蓄热来完成负荷变动。

当机组蓄热无法满足超前能量需求中S1的增加部分时,实际负荷将不可能完全按照负荷目标曲线进行改变,如图1(d)所示。在这种蓄热利用不足的情况下,很容易出现由于协调控制系统中PID控制器对负荷和汽压的修正导致实际负荷线的波动。

1.2 影响因素

假设机组蓄热足以满足负荷变动过程所需要的初期能量S1,对可能影响锅炉前馈的因素进行定性分析,如图2所示。

图2(a)为影响因素分析的对比工况,对锅炉前馈影响因素的分析均对比该工况进行,在分析过程中认为锅炉指令的初期变化速率保持不变。

图2(b)为锅炉指令滞后时间延长后的锅炉前馈情况,从图中可以看出:负荷变动过程所需要的初期能量S1增加,机组蓄热的要求增大;锅炉前馈的最大幅度增加。

图2(c)为负荷变动速率较慢的锅炉前馈情况,从图中可以看出:负荷变动过程所需要的初期能量S1减小,机组蓄热的要求减小;锅炉前馈的最大幅度降低。

图2(d)为负荷变动幅度较小的锅炉前馈情况,从图中可以看出:负荷变动过程所需要的初期能量S1不变,机组蓄热的要求不变;锅炉前馈的最大幅度相同,前馈作用时间缩短。

综上所述,锅炉前馈的最大幅度和机组的蓄热能力、负荷变动速率有关。锅炉前馈的作用时间和负荷变动幅度、机组蓄热的回补过程有关。

2 锅炉前馈的定量计算

考虑机组蓄热能力满足负荷变动过程所需要的初期能量S1,以图1(c)中的过程为例,对锅炉前馈的相关特性进行定量计算。在计算中作如下定义和假设:锅炉指令到负荷响应的滞后时间为t min;负荷和煤量对应关系为BD t/MWh;锅炉指令所允许的最大变动速率为K MW/min;目标负荷变动速率为R MW/min;目标负荷变化幅度为M MW。

由上述假设计算可知:负荷变动过程所需要的初期能量 S1=KRt2/2(K-R)MW·min;锅炉前馈所需要达到的理论最大高度h=RtB t/h;锅炉前馈达到最大高度所需要的时间t1=RtB/K min;锅炉前馈回头时的理论时间范围(M/R-t,M/R)min;锅炉前馈回头时的负荷指令和负荷目标之间的偏差范围(0,Rt)MW。

图2 锅炉前馈影响因素的对比分析

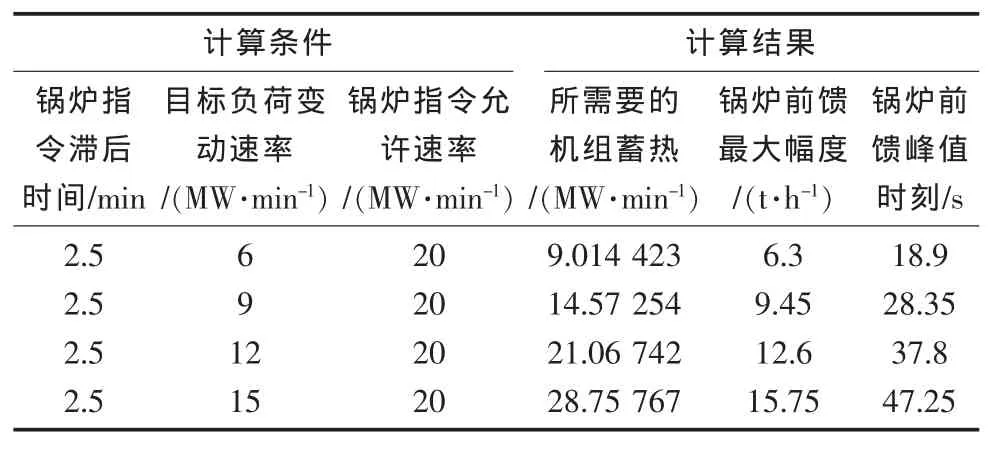

对于1台600 MW的超临界机组,可以近似认为1 MW的发电能力对应了0.42 t/h的燃煤消耗量,锅炉滞后时间约为2.5~3 min。将其带入上述计算公式,折算为燃料量的表征方式,计算结果如表1所示。

表1 锅炉前馈定量计算表

根据表1中计算数据,对比国内某600 MW超临界机组中锅炉前馈的实际设置参数,可以得到图3中所示对比结果。

图3仅表示了实际过程中锅炉基准前馈幅度和计算前馈幅度的对比情况,实际上锅炉的前馈幅度还受到负荷偏差、压力偏差、机组所处于的负荷段等因素修正。从图3中可以看出,锅炉前馈幅度的理论计算值和该机组实际运行数据基本一致。需要注意的是:

图3 锅炉前馈的理论计算高度和实际高度对比情况

(1)考虑到机组负荷变动阶段燃烧效率下降的因素,理论计算值常常小于机组负荷变动的实际需要,因此图3中主要偏差存在6 MW/min时,该速率为机组常用变负荷速率,在该速率下机组锅炉前馈的实际值较高。

(2)考虑到机组在小速率变动时,锅炉主控的自我调节能力可以修正负荷偏差;机组在大速率变动时,主要参数变化较大,需要限制前馈幅度等因素。在上述两种情况下应做适当调整,机组锅炉前馈的实际值较小。

(3)考虑到机组在不同负荷下,燃料和负荷的对应关系变化,实际过程中锅炉前馈高度应根据负荷段予以修正。

3 实例分析

以某机组的实际负荷变化过程为例,分析锅炉前馈对负荷变动过程中负荷偏差控制的影响。在负荷变动过程中负荷偏差可以分为:负荷变动的初期、负荷变动过程中和负荷变动结束时。其中:负荷变化初期,负荷偏差的控制完全依靠机组蓄热的利用,调整锅炉前馈的量值不能改变该阶段下的负荷偏差,只能对后阶段的负荷产生影响;负荷变动过程中,负荷偏差的控制主要和锅炉前馈量值的大小、汽压偏差等因素有关;负荷变动结束时,负荷偏差的控制主要和锅炉前馈的回复时机、机组蓄热的回补情况等因素有关。

图4为某600 MW超临界机组的两次负荷变动过程,两次过程的负荷变化幅度和变化速率相同。从图中可以看出,锅炉指令以及由锅炉指令控制的燃料量等参数的变化形状和理论分析结果相同。对比图4中的A过程和B过程,可以得出:

(1)考虑到机组运行参数的平稳,负荷变动过程初期机组蓄热利用不能过大,因此A过程和B过程负荷变动初期的负荷偏差基本相同,与锅炉前馈无关。

(2)A过程中的锅炉前馈初始阶段变化斜率较快,锅炉前馈量大于B过程,因此在负荷变动过程中,A过程中期的负荷偏差控制要优于B过程。

(3)当锅炉前馈整定不合适时,会导致汽压偏差的出现,从而反过来影响机组的锅炉主控使得负荷偏差更加难以控制。A过程中锅炉主控对压力偏差的修正影响了燃料量,在前馈作用最大高度相同的情况下,A过程后期的负荷偏差要大于B过程。

图4 某600 MW超临界机组的两次负荷变动过程

4 结论

通过锅炉前馈的理论研究,并结合对各典型机组实际负荷变化过程和调整过程的分析,可以得出如下结论。

(1)调整锅炉前馈的作用幅度和速率不能解决负荷变动初期的负荷偏差控制,负荷变动初期的负荷偏差控制需要依靠机组蓄热释放完成。

(2)当机组蓄热释放过程和锅炉前馈配合合适时,机组实际负荷的变化曲线将和负荷目标曲线平行变化,此时两条曲线之间存在的负荷偏差取决于机组蓄热的利用程度。

(3)当锅炉前馈偏大时,机组实际负荷的变化曲线将在负荷变化的后期超越负荷目标曲线;当锅炉前馈偏小时,机组实际负荷的变化曲线和负荷目标曲线的偏差将越来越大;总之当机组蓄热释放过程和锅炉前馈不匹配时,均需要依靠锅炉主控和汽机主控中的PID控制器予以修正,拉长了负荷变动的动态过程。

(4)机组蓄热的释放过程和主蒸汽压力、主蒸汽温度等主要参数直接相关,蓄热释放量越大,上述参数波动越大。因此机组蓄热的利用程度需要综合考虑机组参数波动的允许程度和负荷偏差的允许程度。

(5)在一定程度上主蒸汽压力可以表征机组的蓄热水平,机组蓄热的调整幅度、回补过程与主蒸汽压力的变化速率相关。考虑到负荷变动过程中主蒸汽压力的变化速率远低于机组的负荷变化速率,锅炉前馈的回头时间要早于理论分析时间,负荷变动后机组蓄热的回补大多依靠锅炉主控PID控制器对主汽压力的修正予以完成。

(6)负荷变化过程中汽压设定值的生成应和机组实际蓄热水平的变化匹配,如不匹配,过程中产生的压力偏差将影响锅炉主控的输出,从而对负荷控制造成扰动。在负荷变化初期,对主蒸汽压力设定进行相应的反向调整;在负荷变化初期,当主蒸汽压力和负荷变化方向相反时闭锁主蒸汽压力设定值;在负荷变化过程中,根据主蒸汽压力判断机组蓄热水平,动态调整锅炉主控PID控制器对压力偏差的控制强弱,上述手段为常用调整方式。

[1]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2006.

[2]王家兴,白焰.超临界600 MW机组直流炉协调控制系统及AGC策略的改进与应用[J].热力发电,2008(12):85-89.

[3]刘鑫屏,田亮,赵征,等.汽包锅炉蓄热系数的定量分析[J].动力工程,2008(4):216-220.