焊条电弧焊和埋弧焊在大型LNG储罐内罐壁板焊接施工中的应用

2011-11-14吴建英王晓军赵文军李奋昆

吴建英,王晓军,赵文军,薛 洲,李奋昆

(1.兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,甘肃 兰州 730050;2.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050;3.中石油第二建设公司,甘肃兰州 730060)

焊条电弧焊和埋弧焊在大型LNG储罐内罐壁板焊接施工中的应用

吴建英1,2,王晓军1,2,赵文军2,薛 洲3,李奋昆3

(1.兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,甘肃 兰州 730050;2.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050;3.中石油第二建设公司,甘肃兰州 730060)

大型LNG低温储罐是液化石油天然气储运过程中的核心设备,其建造技术复杂,要求严格。而9% Ni钢内罐壁板的焊接技术是大型LNG低温储罐建设的关键,其焊接接头性能的好坏直接关系到储罐的施工质量与安全可靠性。重点介绍了焊条电弧焊和埋弧自动焊在LNG储罐壁板焊接施工中的应用,包括焊接材料的选择、焊接工艺参数的确定、焊接坡口的设计、焊接施工顺序以及焊接施工的注意事项。焊条电弧焊常用于储罐壁板立焊缝的焊接,埋弧自动焊常用于储罐壁板横焊缝的焊接,并对焊接接头进行了焊接性评定。结果证明,两种焊接方法得到的焊接接头均符合LNG低温储罐的设计要求。

LNG储罐内罐壁板;焊条电弧焊;埋弧自动焊

0 前言

天然气是在气田中自然开采出来的可燃气体,主要成分由甲烷组成。液化天燃气LNG(Liquefied Natural Gas)是通过在常压下气态的天然气冷却至-162℃,使之凝结成液体[1-2]。

随着世界经济的迅速发展,人们对能源的需求与重视程度也在与日俱增。由于天然气具有热量值高、污染小、价格低等许多优点[3]。天然气作为清洁能源越来越受到青睐,很多国家都将LNG列为首选燃料,天然气在能源供应中的比例迅速增加。液化天然气正以每年约12%的高速增长,成为全球增长最迅猛的能源之一[4]。近年来全球LNG的生产和贸易日趋活跃,LNG已成为稀缺清洁资源,是世界油气工业的新热点。为保证能源供应多元化和改善能源消费结构,一些能源消费大国越来越重视LNG的引进,日本、韩国、美国、欧洲都在大规模兴建LNG接收站。国际大石油公司也纷纷将其利润增长点转向LNG业务,LNG将成为继石油之后下一个全球争夺的热门能源商品。

大型LNG储罐内罐壁板的焊接施工通常采用焊条电弧焊和埋弧自动焊两种焊接方法来完成。焊条电弧焊常用于立焊缝的焊接和横焊缝的打底焊,埋弧自动焊常用于横焊缝的填充和盖面。

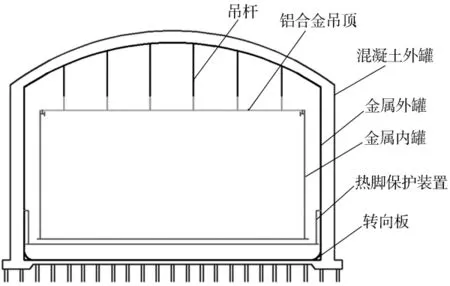

1 LNG储罐结构简介

LNG储罐结构如图1所示,它包括一个混凝土外罐、一个金属外罐、一个半封闭金属罐和一个9%Ni钢金属内罐[5]。金属外罐由混凝土内衬板、底板衬板、拱顶和转向板组成。半封闭金属罐包括二层底板和TCP热角保护装置。9%Ni钢金属内罐由内罐壁板、上层底板和铝合金吊顶组成,且铝合金吊顶是通过吊杆与金属外罐的拱顶相连接。

焊接施工主要包括封闭金属外罐、半封闭金属罐及封闭的金属内罐的组装及焊接。在此重点介绍内罐壁板的焊接施工技术。

图1 LNG储罐结构

2 壁板母材选择

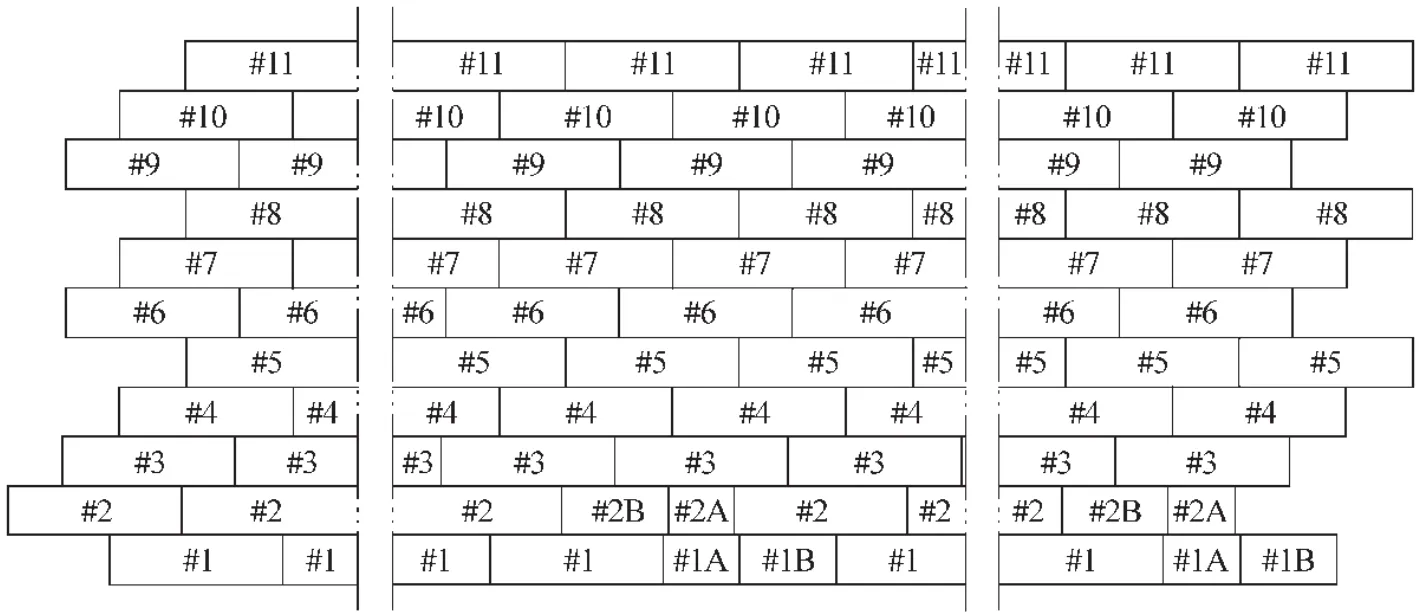

内罐壁板承担着盛装冷夜和密封的作用,是低温储罐的主要构件,由耐低温且具有较好机械性能的9%Ni钢焊接而成。内罐壁板共有11层,每一层的厚度都不相同,且厚度自下而上越来越小,如某公司160000m3的LNG低温储罐的壁板厚度最大28.59mm,最小12mm。内罐壁板材质型号EN10028-4GrX7Ni9,相当于GB 24510-2009 9Ni509B,由比利时的阿塞洛公司生产,其化学成分和力学性能如表1、表2所示。

表1 EN10028-4GrX7Ni9的化学成分

表2 EN10028-4GrX7Ni的力学性能

焊材选用美国SMC(Special Metals company)国际镍合金集团生产的焊接材料,埋弧焊材选用SMC国际镍合金集团生产的INCO-WELD Filler Metal C-276焊丝,INCOFLUX 9焊剂。

3 内罐壁板的焊接施工

内罐壁板的焊接工艺为埋弧自动焊和焊条电弧焊,并且在壁板的立缝焊接时,为了较好地操作,采用焊条电弧焊来完成,现场组焊,焊接接头形式为开坡口的对接接头。在内罐壁板的环向焊接时,为了提高焊接效率,采用埋弧自动焊来完成,焊接接头形式也是开坡口的对接接头形式,其坡口形式均为K形坡口。焊接时,由于壁板的厚度不同,为了安全,在厚度方向每块板子的中性层是对齐的。内罐壁板的焊接铺设如图2所示。

3.1 焊条电弧焊

3.1.1 焊条选用和使用要求

根据AWS A5.11/A5.11M-2005(焊条电弧焊镍和镍合金焊条)选用ENiCrMo-3,化学成分如表3所示。

使用要求如下:

(1)焊条库库内温度不得低于10℃,相对湿度不大于60%。

(2)焊条使用前应进行烘干(300℃~350℃,1 h),烘干后放置于恒温干燥箱内(110℃~150℃),焊接使用时必须置于手提式通电保温桶中,桶内温度至少保持在50℃~160℃。

图2 内罐壁板的焊接铺设示意

表3 ENiCrMo-3的化学成分%

(3)焊条置于空气中4 h,必须回炉再烘干,再烘干次数不得超过一次。

(4)要特别注意焊条的保存条件,不同厂家的焊条,其烘干要求可能不一样。

由于是9%Ni钢用焊材,其熔敷金属不仅应满足强度性能和-196℃低温冲击韧性的要求,而且应与母材的线膨胀系数相近。因为LNG储罐在运行过程中,随着工作温度的变化会产生膨胀和收缩,连接储罐壳体的焊缝必然同时经受热膨胀循环,如果焊缝金属与9%Ni钢的线膨胀系数相差太大,会导致焊接接头疲劳寿命下降。研究表明,ENiCrMo-3型镍基合金的线膨胀系数与9%Ni钢母材最接近。

3.1.2 焊前准备

(1)焊前接头清洁要求。在坡口或焊接处两侧30mm范围内影响焊缝质量的毛刺、油污、水、铁锈、氧化皮等脏物必须清除干净。

(2)焊接时,采用采用直流反接,工件接负极。

(3)焊接设备选用山大奥太,型号为WSME-500。根据板厚选择焊条直径,确定焊接电流,如表4所示。

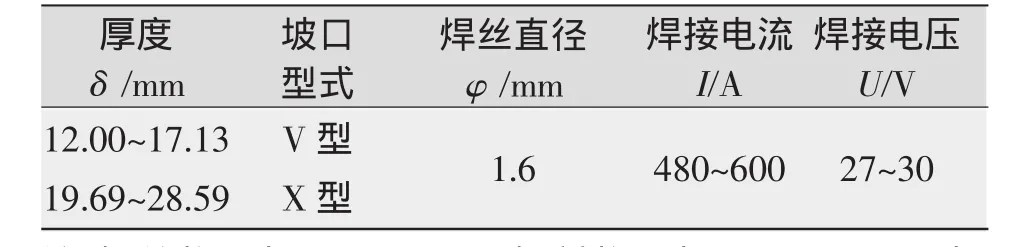

3.2 埋弧自动焊

3.2.1 焊丝、焊剂、焊接规范选择

根据AWS A5.14/A5.14M-2005(镍和镍合金填充丝和焊丝)选用ERNiCrMo-4,其化学成分和埋弧自动焊的相关焊接参数分别如表5、表6所示。

表4 焊条电弧焊焊条、直径和电流选择

表5 ERNiCrMo-4的化学成分%

表6 埋弧自动焊相关焊接相关参数

3.2.2 焊前准备

焊前准备是焊接施工之前不可或缺的一步,其直接影响到焊接施工效率及焊接质量。应从以下几步准备:

(1)焊丝外表不得有油、锈存在,且应在干燥室存放。

(2)焊剂使用前必须进行烘焙150℃~200℃×2 h后使用,使用剩余焊剂应重新烘焙。

(3)采用直流正接。

(4)选用奥特埋弧横焊机,型号为AUTO SAHW-Ⅰ/Ⅱ。

3.3 壁板的焊接顺序

内罐壁板的焊接顺序为:

(1)通过3个25 t塔吊吊装预制好的壁板,且在罐内需要4、5个人进行固定组装。

(2)每两块壁板之间先通过门形卡进行固定,然后进行点焊定位,最后拆除门形卡,依次重复这个过程,直到整圈壁板都定位好。

(3)整圈壁板定位好之后,进行壁板径向焊缝的正式焊接,第一层应采用分段退焊的方法,焊工沿圆周方向均匀分布,同步焊接。

(4)进行上一层壁板的组装、焊接。

(5)焊接两圈壁板之间的环向焊缝,自动焊机均匀分布,并沿同一方向焊接。先焊大坡口,待大坡口焊接完,反面采用碳刨清根,再用砂轮机打磨、焊道光滑,背面清根时保持合理的U型坡口形状,避免出现窄而深的V型坡口,经PT检查,直至缺陷全部清除为止。

3.4 焊接坡口

焊接坡口的加工形式和尺寸随着壁板厚度的不同而不同,且各坡口的尺寸主要取决于母材的厚度。立缝和环缝的主要焊接接头形式如图3、4所示。

3.5 注意事项

焊接施工过程中从安全、焊缝质量等方面考虑,应遵循一定的注意事项:

(1)焊接过程中,每焊完一根焊条,收弧处必须打磨,再进行下一根焊条的焊接,以防止弧坑裂纹。

(2)焊机电源线和焊把线使用时,不允许盘成封闭的环形,必须拉直,以避免钢板产生磁性。

(3)焊接前必须打磨、除锈。点焊焊缝应有一定强度,一般不小于50 mm。

图3 壁板立缝的焊接坡口形式

图4 壁板环缝的焊接坡口形式

4 焊接试验结果和讨论

对焊缝进行了目视检测(VT)、渗透检测(PT)和射线检测(RT),均符合标准。对焊缝进行常温拉伸和弯曲、低温冲击(-196℃)试验,试验数据如表7所示。

表7 焊接接头机械性能

由表7可知:两种焊接工艺所得的焊接接头机械性能均合格,只是焊条电弧焊工艺所得焊缝的低温冲击吸收功低于埋弧自动焊,但是从冲击断口看,仍为韧性撕裂,并非脆断。

5 结论

LNG储罐内罐壁板的焊接施工可以采用焊条电弧焊与埋弧自动焊两种焊接方法完成。焊条电弧焊用于立焊缝的焊接,埋弧自动焊用于横焊缝的焊接。焊接试验证明,通过焊条电弧焊与埋弧自动焊两种焊接方法相结合可以完成内罐壁板的焊接,且埋弧焊工艺所得焊缝质量比焊条电弧焊工艺的质量好。

[1]严春妍,李午申,薛振奎,等.LNG储罐用9%钢及其焊接性[J].焊接学报,2008,29(3):49-51.

[2]吴智武,王移山,李少华,等.LNG储罐用9Ni钢的焊接材料与工艺[J].焊接技术,2009,38(8):40-41.

[3]李建军.LNG储罐的建造技术[J].焊接技术,2006,35(4):54-56.

[4]吴 浩,卢云祥.上海LNG储罐外罐的建造方案研究[J].中国水运,2008,8(1):138-139.

[5]张亚余,徐 峥,叶海明,等.9Ni钢大型LNG低温储罐的焊接施工[J].电焊机,2009,39(9):78-81.

Application of SMAW and SAW during the construction of the wall plate for LNG storage tank

WU Jian-ying1,2,WANG Xiao-Jun1,2,ZHAO Wen-jun2,XUE Zhou3,LI Fen-kun3

(1.State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials,Lanzhou University of Technology,Lanzhou 730050,China;2.School of Materials Science and Engineering,Lanzhou University of Technology,Lanzhou 730050,China;3.The Second Construction Company of CNPC,Lanzhou 730060,China)

LNG storge tank is core equipment of LNG storage and transportation and its construction technology is complex and strict.The welding technique of tank wall plate with 9%Ni steel is the key of the construction of LNG storage tanks at low temperature.The welding joint is directly connected to the tank's construction quality,safety and reliability.The paper focuses on applications of SMAW and SAW during the construction of tank wall plate,including the choice of welding materials and parameters,designing welding groove,welding sequence and procedure specification.SMAW is applied to vertical position welding,and SAW is applied to horizontal position of girth welding.Welding procedure qualification is carried out and the properties of joints are measured.The results show that two weld joints are qualified.

the tank wall plate of LNG storage tank;SMAW;SAW

TG457.5

B

1001-2303(2011)05-0076-04

2010-10-22

吴建英(1985—),女,甘肃天水人,在读硕士,主要从事新材料的焊接工艺评定和焊接施工技术方面的研工作。