全数字化下料工艺研究与应用

2011-11-14沈海平

沈海平,陈 阳

(三一重工股份有限公司,湖南 长沙 410100)

全数字化下料工艺研究与应用

沈海平,陈 阳

(三一重工股份有限公司,湖南 长沙 410100)

传统下料方式切割效率低、质量不稳定、人为因素大、造成严重浪费。全数字化下料具有自动上下料、自动清渣、自动喷码和分拣物料、自动监控、自动校枪、自动换刀钻孔攻丝、五轴联动、立体切割等各项功能,可有效提高生产效率,改善切割质量。集下料、开坡口、钻孔攻丝于一体,最大限度减少了各种浪费,提高了下料效率,是衡量下料工艺装备水平的重要标志,对实现精益化生产方式具有重大意义。

全数字化;下料;工艺研究

0 前言

随着制造业的不断发展,工业用钢量不断增大,2010年我国的钢材消耗量已接近6亿t[1]。下料作为生产的第一环节,其切割效率及切割质量的好坏关系到后续生产环节的加工及产品的精细化水平。在传统的下料方式中,一方面下料任务量大,下料设备产能不足而设备开机利用率不高;另一方面,人为影响因素多,切割质量和切割设备工作状况难以得到保障。数字化下料可充分利用计算机和网络系统来实现自动上料、自动切割、自动清理,通过有效提高下料各环节效率进而提高整体切割效率。其拥有的自动监控与管理功能可对设备运行状态、易损件和物料等实现实时监控,从而及时反馈设备故障和易损件消耗情况,减少了设备的故障停机率、易损件成本及报废零件量,提高作业的安全性。随着工业的不断发展,提高下料设备的自动化程度和安全可靠程度,采用先进的数字化下料生产方式将是未来下料的发展方向。

1 传统下料方式

图1为传统的下料流程。由图1中可知,传统下料方式自动化程度低,手工劳动占据主导地位,各种安全隐患及人为不良因素充斥切割现场,各环节之间的协调性差,效率低下,切割质量难以保证。

2 全数字化下料主要组成

2.1 DNC网络传输及控制系统

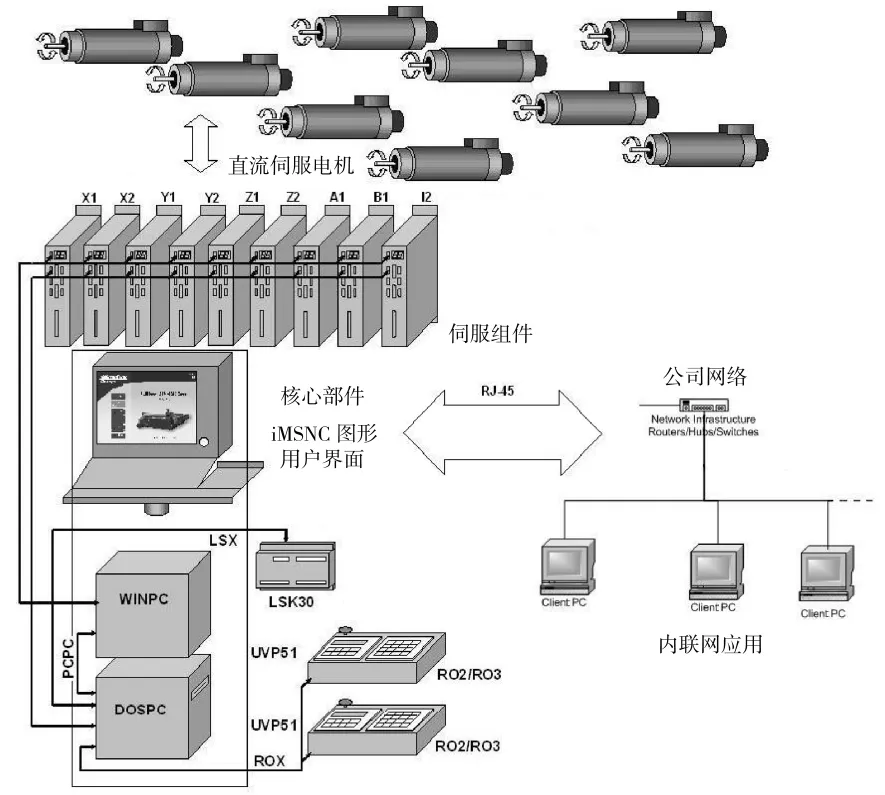

DNC网络传输及控制系统是数字化下料的一大亮点,它承担着程序下发、设备监控与管理的任务,是实现各功能模块通信的纽带,也是实现数字化下料的基础。DNC网络可实现在主控制电脑上编程,网络传输至各机台并开始切割,从而取代传统切割中工人利用U盘拷贝程序至切割机这种效率低、安全性差的方法。主控制电脑通过DNC网络对各切割系统,包括自动吊运系统、自动切割机、自动分拣系统进行全程管理,能够合理、快速、高效地调配、优化各种资源,具有非常高的协调性和可靠性,大幅提升各模块的利用率。安装于切割系统中的各种传感器可实时检测整个系统,尤其是对关键零部件以及其他关系下料质量、安全性部件的检测,以便及时、准确、快速发现设备的各种故障因素,提醒维修人员进行相关维护或自动校正,避免设备的过度使用和进一步损坏,从而使整个系统处于最佳的工作状态,确保下料质量和下料效率。MicroStep Group公司的自动校枪系统可以在90 s内完成以前需要4 h的工作。图2为数字化下料的iMSCN控制系统。

图1 传统下料生产方式

图2 数字化下料的iMSCN控制系统

2.2 零件数据库

在全数字化下料系统中包含零件数据库,每一种零件在该数据库中都有关于下料的各种工艺参数,包括切割电流、切割速度、引入/引出参数等,这些参数均是实践中检测确认的最佳工艺参数。在编程时,可直接从零件库里调取相关零件,而切割该零件的各种参数都会随着零件的调取而自动生成,大量节省了编程时设置参数所耗费的时间,并保证了下料质量。在传统切割中,切割电流和切割速度并没有考虑到下料零件的自身尺寸因素,一旦设定,在切割中就不能更改,这样就会造成零件拐角处被烧伤、圆形零件圆度不够等缺陷。而在数字化下料中,零件数据库还能实现自动变更切割参数的功能,数据库包含各种半径、拐角的切割参数,在切割拐角时,自动降低切割电流,防止过烧;在切割圆边时,根据圆形半径自动降低切割速度,防止由于割枪惯性造成的表面损伤。

2.3 易损件自动监控系统

下料中的易损件主要指电极、喷嘴、火口、反射镜等,尤其是等离子切割中的喷嘴和电极消耗量很大。在传统的切割中,易损件的更换主要靠操作人员的经验,存在较大的误差。易损件使用时间不足,则存在较大的浪费;易损件使用过度,则会损害切割质量及设备。易损件报警系统对易损件的穿孔次数、切割时间作出统计,并依据该易损件的使用寿命对操作人员作出提示,使易损件充分而不过度使用,有效的节省了成本并保证了下料质量。图3为PURIS公司对等离子易损件监控实例。

图3 PURIS公司易损件监控实例

2.4 自动上料切割分拣系统

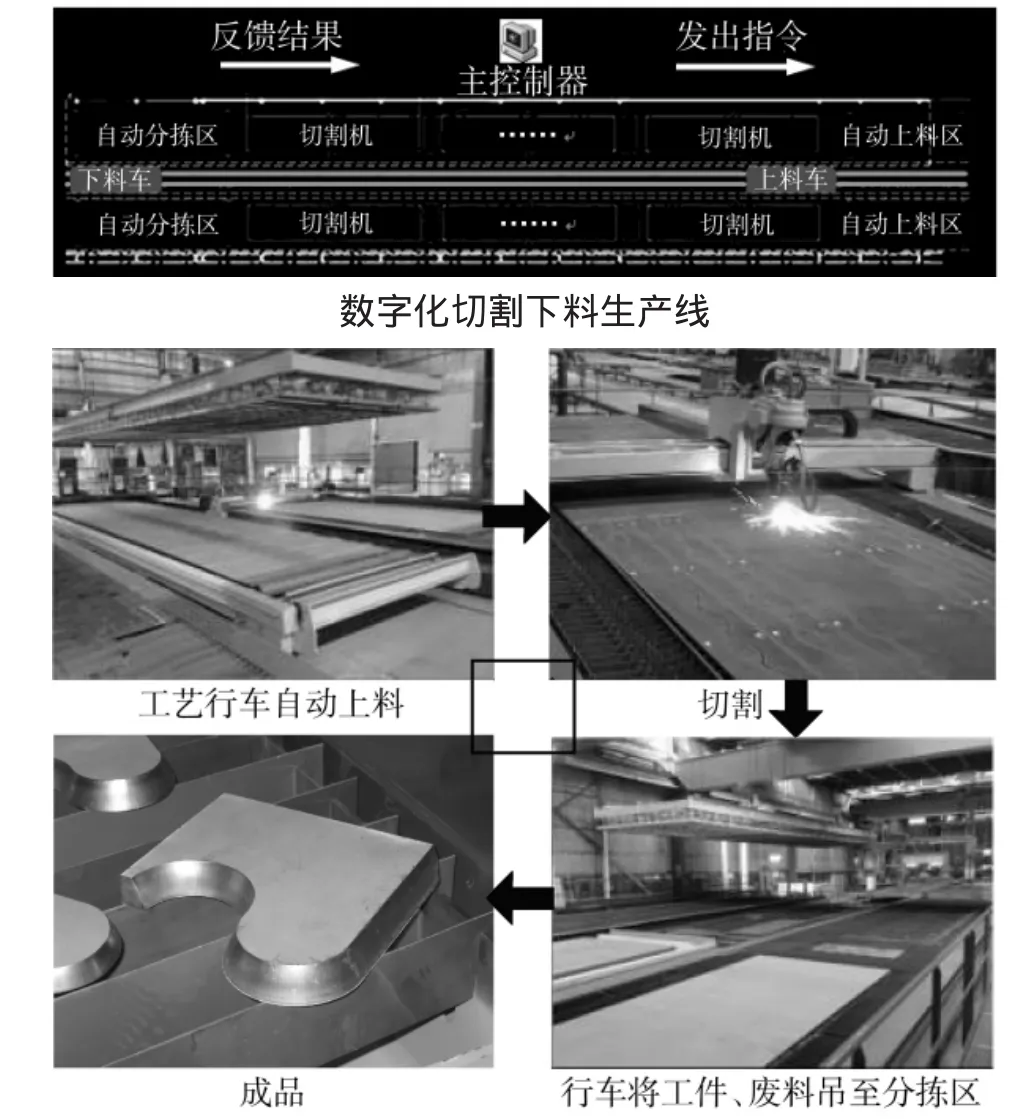

图4为全数字化下料系统示意图。在全数字化下料中,钢板经自动预处理后,上料系统将其自动吊运至切割机台,切割机自动喷码校枪后进行自动切割。自动上料系统中的激光精确定位功能可有效减少切割边围余量,提高材料利用率。切割完后,自动分拣系统第一时间将零件及废料一起吊运至分拣区,有效减少了切割机的等待时间,提高设备利用率。与传统切割的明显区别在于数字化下料大幅减少了人力消耗,以及生产过程中的浪费。

2.5 自动报表生成

全数字化下料控制系统发出的下料任务完成后,切割机会自动反馈工作完成情况,主机得到自动生成班次切割报表,如图5所示,操作人员可依此随时掌握下料任务完成情况,便于考核,集中管理。

图4 自动上料切割分拣系统示意

2.6 全自动坡口切割及钻孔攻丝系统

全数字化下料系统可配置五轴联动旋转头,如图6所示,可根据板材的形状实时精确地调整切割方向及位置,能够实现V型、Y型、K型坡口的切割,切割角度为±50°,切割精度小于等于1°,适应能力强。

图5 班次切割报表

在全数字化下料中,切割机还能配备数字化钻孔攻丝设备,如图7所示。切割前先进行钻孔和攻丝,从而减少转运工序及钻孔攻丝设备,该钻孔攻丝设备配备刀库,可实现全自动换刀,可加工孔径为3~24 mm,攻丝孔径为3~20 mm,最大转速可达1500 r/min。

3 全数字化下料方式

全数字化下料生产线规划如图8所示,主控制器发出切割指令后,工艺行车通过激光定位系统自动将钢板吊运至切割机台,切割机自动喷码后进行自动切割,切割完后工艺行车自动将零件及废料一起吊运至分拣区,分拣机分拣工件并交检合格后即可转入下道工序。

图6 坡口切割示意及坡口形貌照片

图7 钻孔攻丝设备及工件照片

图8 全数字化下料生产方式

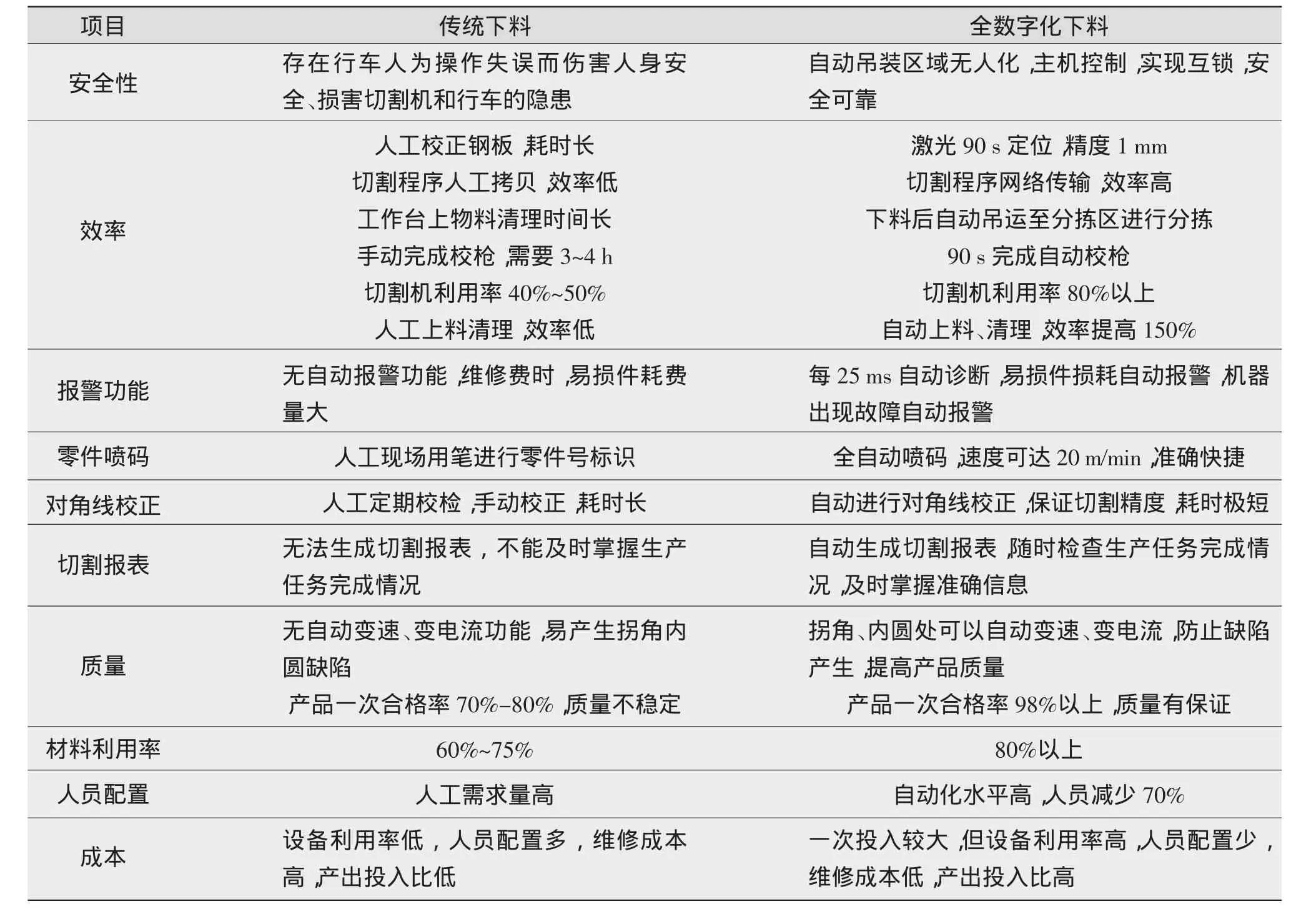

4 全数字化下料与传统下料比较

全数字化下料与传统下料相比具有明显优势,在国外已开始研发及应用,并取得了一系列显著成果。表1为MicroStep Group公司数字化下料和传统下料方式的对比分析结果。

5 结论

数字化下料生产方式在提高产品质量、下料效率、设备利用率、材料利用率等方面跟传统下料方式相比具有明显的优势,是衡量工艺装备水平、制造能力的重要标志,将是未来的发展趋势。不断完善数字化下料设备,提高自动化水平,降低成本,是当前下料科技工作者所面临的重任。

[1]李 浩.低碳经济下的高效切割技术[J].金属加工,2010(4):26-27.

The research and application of full digitized cutting technology

SHEN Hai-ping,CHEN Yang

(Sany Heavy Industry Co.,Ltd.,Changsha 410100,China)

The traditional cutting has several disadvantages,such as inefficiency,unstable quality,human factors and serious waste.Due to the functions of automatically feeding,cleaning,inkjet,sorting,monitoring,torch-adjusting,tapping and space cutting full digitized cutting technology shows perfect performance in waste reducing,efficiency enhancing and cutting quality improving,and combines with cutting,groove processing and tapping together.The extent of digitization which is of great significant to lean production will be one of the most important marks of technology equipment level.

full digitization;cutting;technical research

TG409

A

1001-2303(2011)12-0016-05

2011-06-21

沈海平(1964—),男,湖南长沙人,工程师,主要从事机加工、下料工艺方面的研究工作。

表1 MicroStep Group公司数字化下料与传统下料对比分析结果