焊剂带约束电弧超窄间隙焊接根焊方法

2011-11-14李宗志冯志鹏

朱 亮,李宗志,冯志鹏

(兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,甘肃 兰州 730050)

焊接工艺

焊剂带约束电弧超窄间隙焊接根焊方法

朱 亮,李宗志,冯志鹏

(兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,甘肃 兰州 730050)

超窄间隙焊接在对接焊接中有着独特的优势。在实际焊接工程中,对接焊有时要求采用单面焊双面成型的方法进行根焊。采用焊剂带约束熔化极电弧超窄间隙焊接的方法,结合在工件背面衬垫焊剂,并用铜板对焊剂加以支撑的背面焊缝强制成型方法进行熔化极电弧根焊试验。结果表明,通过焊剂带约束熔化极电弧,选择合适的焊接电压、焊接电流可以使坡口根部有效熔合;在铜板的快速散热作用下,阻止了工件背面焊剂因热量集中而过量烧损,使熔池下方有焊剂的衬垫而不发生脱落的现象,保证了焊缝背面成形良好。最终实现了焊剂带约束熔化极电弧超窄间隙焊接单面焊双面成形。

超窄间隙焊接;单面焊双面成形;根焊;焊剂带约束电弧

0 前言

与常规窄间隙焊接技术相比,超窄间隙焊接更加节能省材,生产效率显著提高,焊接热输入大大降低[1]。将焊剂带约束熔化极电弧用于坡口间隙为4 mm的超窄间隙焊接,取得了一定的进展[2]。这种方法将特制的焊剂带送入坡口两侧壁,通过对电弧的约束抑制电弧在坡口两侧壁的攀升,进而有效控制电弧在坡口中的加热区域,使坡口根部进行有效的熔合[3]。已经对焊剂带约束的电弧在超窄间隙中的行为[4]、熔池的形成机制[5]、电弧电压和电流波形的特性[6]等基础问题进行了研究。

超窄间隙焊接在对接焊中有着独特的优势,除了提高生产效率以外,还能调整焊缝的应力状态。在实际的对接焊工程中,根焊质量是整个对接焊质量的关键,有时要求采用单面焊双面成型的方法实现根焊,所以对超窄间隙焊接根焊方法的研究是将超窄间隙焊接应用到对接焊接中的重要环节。文献[7]中采用TIG焊接方法在12 mm厚的工件组成的宽度为4 mm的I型坡口内施焊,并在坡口根部实现单面焊双面成型。同时发现,减少熔覆金属可降低热输入,增加了焊缝中的压应力。焊剂带约束熔化极电弧超窄间隙焊接的方法在对接焊根焊方面上的应用技术并没有得到相应的开发;而常规的根焊方法,如TIG打底焊、纤维素焊条电弧焊、STT根焊等技术[8]并不适用于在焊剂带约束熔化极电弧超窄间隙坡口中施焊。因此有必要对焊剂带约束熔化极电弧超窄间隙焊接的根焊工艺方法进行研究。

在此采用焊剂带约束熔化极电弧,结合在工件背面衬垫焊剂并用铜板加以支撑的背面焊缝强制成型方法进行根焊试验,研究超窄间隙焊接单面焊双面成型方法。

1 焊接试验

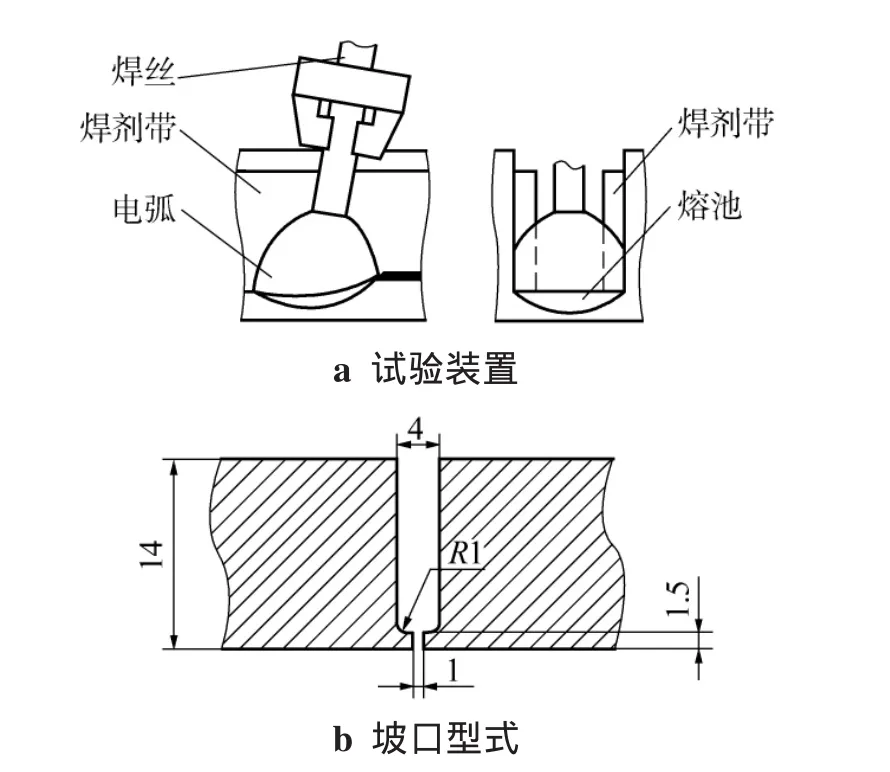

焊剂带约束熔化极电弧超窄间隙焊接试验装置如图1a所示。焊剂带主要成分是CaCO3和CaF2,以硅溶胶为粘结剂按一定比例混合均匀后,压涂在金属丝网上,经过烘干后即可用于焊接。将制作好的焊剂带放置在根焊坡口内,坡口形式如图1b所示。焊丝通过专用的超窄间隙焊枪[9]等速送入坡口底部形成电弧。电弧在坡口内的移动过程中,不断熔化进入电弧区的焊剂带,形成熔渣和气体保护电弧以及熔覆金属。间隙侧壁的焊剂带在熔化的同时,对电弧产生一定的约束作用。

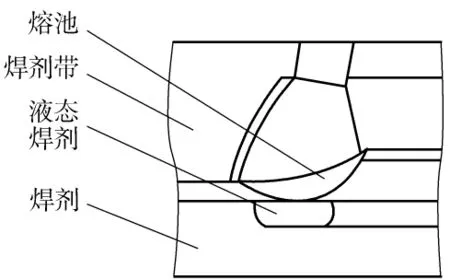

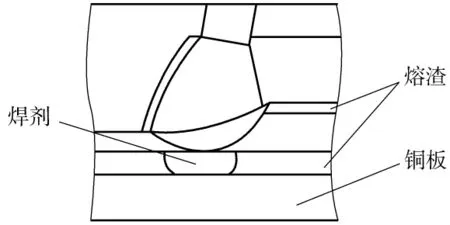

在进行焊剂带约束电弧超窄间隙焊接根焊试验时,采取了两种焊缝背面强制成型的方法:一是在试样下面铺垫焊剂HJ431,用来保护焊缝背面的成形,如图2所示;二是在试件下面铺垫一定厚度的焊剂HJ431,并在焊剂下面铺垫铜板加以支撑来保护焊缝背面成型,如图3所示。

焊接时采用平特性电源,直流反接,焊接电流200~220 A,焊接电压20~24 V,焊接速度10 mm/s;焊剂带厚度为0.8 mm;使用常规的CO2焊用焊丝,牌号为H08Mn2Si,焊丝直径φ 1.6 mm;焊接工件材料为厚14 mm的X70管线钢。观察不同的焊接参数下焊后试件的焊缝截面形态和背面焊缝成形,对比观察了两种不同的保护方法所得试件的背面焊缝成形。

图1 试验装置及坡口型式

图2 工件下方铺垫焊剂

图3 工件下方铺垫焊剂和铜板

2 试验结果

首先采用第一种背面焊缝强制成型方法,即在工件背面只衬垫焊剂,在超窄间隙焊接根焊坡口中进行熔化极电弧根焊试验。分析焊接电压、焊接电流以及其他一些因素对焊缝背面成形的影响。

焊接电压对实现焊剂带约束超窄间隙焊接单面焊双面成型有着重要的影响。图4是焊接电压分别为20 V、22 V和24 V施焊后的焊缝截面,其中黑色虚线表示焊接前原始坡口形状。通过腐蚀能够清楚地显示出焊缝截面的形状,坡口侧壁以及根部熔合良好,背面成形也比较成功。仔细观察焊缝截面和背面焊缝尺寸,可以发现不同的焊接电压会引起整个焊缝的形状发生变化。最为明显的是,随着焊接电压的增加,背面焊缝的宽度显著增加。

图4 焊接电压对焊缝形状的影响

在其他焊接参数确定的情况下,焊接电流增加,送丝速度也相应的成比例增加,因而单位时间内焊丝填充量增多,使熔池表面张力变大而不容易脱落。但焊丝填充高度一般应控制在3.5~4.5 mm,所以焊接电流也不宜太大。电流过小,容易出现未焊透、熔合不良的现象。通过实验可知,当焊接电流在200~220 A时,可以保证焊缝较好的熔透性。

另外,当焊丝垂直或者倾斜较小角度时,焊接过程中熔池前沿会出现一个大于坡口宽度1~2 mm的熔孔,而且该熔孔在施焊完毕后依然存在于焊缝末端。将焊丝向后倾斜一定角度,能够减小熔孔尺寸,在后倾角度为60°左右时可以消除熔孔。

铺垫在工件下方的焊剂颗粒度大小也对焊缝成形有着一定的影响。焊剂颗粒度太小,在焊接过程中会导致工件下方气体来不及逸出,形成气孔。当焊剂颗粒度大于9目时,可以解决气孔问题。

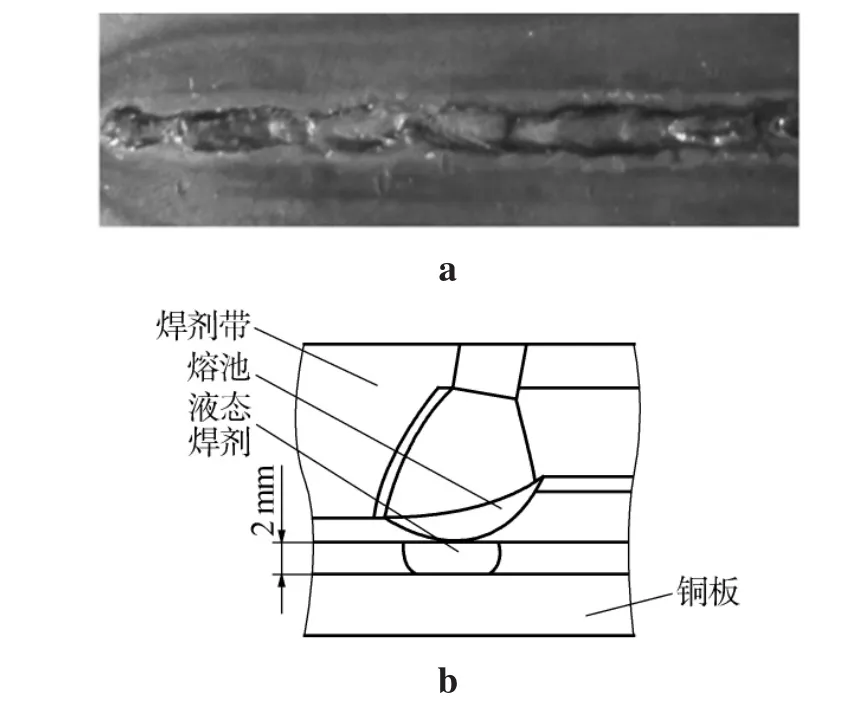

在合理匹配的焊接规范下,采用在工件背面只衬垫焊剂的试验方法,尽管实现了单面焊双面成形,但是背面焊缝只能在一定距离内保持良好的成形。当焊接进行到一定距离之后,背面焊缝会发生熔池脱落,并有气孔产生的现象,而且整个焊缝背面变宽,如图5a所示。观察焊后工件背面所垫焊剂的烧损量,发现焊剂的烧损量是随着熔池的向前推进不断增加的,在背面焊缝发生脱落的部分所对应的焊剂烧损量比较多,而成形良好的背面焊缝所对应的焊剂燃烧厚度基本维持在2 mm左右。分析其原因,在焊接进行到一定距离的时候,工件下方焊剂内部热量聚集的越来越多而不能快速地挥发出去,熔化后的焊剂不能很快的冷却,而向前方未熔化的焊剂渗透,从而焊剂的熔化量越来越多,这样使熔池前方的焊剂在熔池未到达上方时便已经熔化。由于颗粒状的焊剂熔化后体积变小,焊剂与工件之间的距离s会随着焊剂的熔化量增多而不断增大,如图5b所示。当s增大到一定程度时,会导致熔池下方没有焊剂的衬垫而发生脱落现象,并产生了气孔。

图5 只铺垫焊剂时焊后背面焊缝成形

采用第二种背面焊缝强制成型方法,即在工件下方衬垫2 mm厚度的焊剂,并用铜板加以支撑的方法在匹配的焊接规范下施焊。在焊接进行了较长距离之后并没有出现背面焊缝脱落的现象,而且整个背面焊缝宽度比较均匀,如图6a所示。工件焊缝背面2 mm厚的焊剂基本上烧光形成熔渣,熔渣与铜板直接接触。

图6 铺垫焊剂—铜板时背面焊缝成形

对第二种方法成功实现单面焊双面成型的原因进行分析,可知焊接过程中高温熔池加热2 mm厚度的焊剂使其熔化,而支撑焊剂的铜板能将焊剂内部热量快速发挥出去,使液态焊剂快速冷却凝固形成熔渣。阻止了熔化的焊剂向前方未熔化的焊剂渗透,有效地避免了熔池脱落的现象发生,如图6b所示。

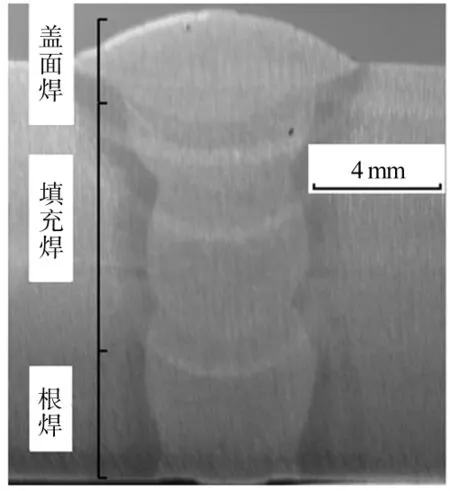

采用焊剂带约束熔化极电弧超窄间隙焊接的方法在14 mm厚的X70管线钢工件组成的超窄间隙坡口内实施了完整的焊接,焊缝剖面如图7所示。根焊是结合在工件下方衬垫2 mm厚度的焊剂,并用铜板加以支撑的背面焊缝强制成型方法施焊,焊层高度大约为4 mm左右,所用焊接电压22 V,焊接电流220 A,焊接速度9 mm/s,焊剂带厚度0.8 mm。对根焊道表面进行清渣、打磨之后,依次进行了两层填充焊,每层填充焊填充高度大约为4 mm左右。与根焊相比较,填充焊所用焊接参数较大,焊接电压25 V,焊接电流250 A,焊接速度10 mm/s,焊剂带厚度为0.8mm。填充焊完毕之后,由于坡口深度只剩下2 mm左右,无法继续采用焊剂带约束电弧的方法施焊,所以盖面焊采用常规CO2焊施焊。盖面焊所用焊接电压为20V,焊接电流200A,焊接速度7.5 mm/s。

图7 超窄间隙对接焊焊缝截面

3 结论

(1)采用焊剂带约束熔化极电弧超窄间隙焊接的方法可以实现根焊的单面焊双面成型。

(2)针对本试验所设计的坡口形式,要达到单面焊双面成型的效果,需要采用以下焊接规范:焊接电流200~220 A;焊接电压20~24 V;焊丝后倾角度60°;焊剂HJ431颗粒度较小,铺垫厚度控制在2 mm左右,并用铜板加以支撑。

(3)工件背面衬垫薄焊剂,并用铜板加以支撑的背面焊缝强制成型方法可以使焊剂在熔化后及时冷却形成熔渣保护背面焊缝成形,避免了在工件背面只衬垫焊剂施焊时,焊接后期由于焊剂与工件之间的距离增大而造成的熔池脱落,从而避免了气孔的产生。

[1]ITO R,HIRAOKA K,SHIGAL C.Softening characteristics in ultra-narrow gap GMA welded joints of ultra-fine grained steel[J].Science and Technology of Welding and Joining,2005,10(4):468-474.

[2] Zhu L,Zheng S X,Chen J H.Development of ultra-narrow gap welding with constrained arc by flux band[J].China Welding,2006,15(2):44-49.

[3]朱 亮,黄斌维,金 将,等.焊剂带控制超窄间隙坡口内电弧加热区域的机制[J].焊接,2008(2):19-22.

[4]郑韶先,朱 亮,张旭磊,等.焊剂带约束电弧特性的试验分析[J].焊接学报,2007,28(8):57-61.

[5]朱 亮,金 将,苗红丽,等.焊剂带约束超窄间隙焊接母材的熔化及熔池的形成[J].焊接学报,2010,31(9:9-12.

[6]朱 亮,苗红丽,金 将,等.超窄间隙中焊剂带约束电弧电压电流波形的特征[J].焊接学报,2010,31(8):85-88.

[7] Engelhard G,Habip L M,Pellkofer D,et al.Optimization of residual welding stresses in austenitic steel piping:proof testing and numerical simulation of welding and post welding processes[J].Nuclear Engineering and Design,2000(198):141-151.

[8]尹长华,薛振奎,刘文虎.国内外长输油管道常用焊接工艺基本情况综述[J].石油工程建设,2010,36(1):42-47.

[9]朱 亮,张旭磊,郑韶先,等.焊剂带约束电弧超窄间隙焊接的实现[J].兰州理工大学学报学报,2007,33(3):27-30.

Root welding of ultra-narrow gap welding with arc constricted by flux strips

ZHU Liang,LI Zong-zhi,FENG Zhi-peng

(State Key Laboratory of Gansu Advanced Non-ferrous Metal Materials,Lanzhou University of Technology,Lanzhou 730050,China)

Ultra-narrow gap welding has unique advantages in the butt welding.Root welding is generally required to complete by using the method of one-side welding both sides formation.By using ultra-narrow gap welding with arc constricted by flux strips,experiments of root welding with flux backing laid on the copper plate were carried out.By choosing reasonable matching of voltage and current,welding groove roots could be fused effectively with arc constricted by flux strips.Flux could be prevented from excessive burning loss because of heat concentrated with fast cooling of copper plate,and then made the molten pool not fall off to ensure good seam formed of back by flux backing.One-side welding both sides formation could be achieved by use of constricting arc with flux strips in ultra-narrow gap.

ultra-narrow gap welding;one-side welding both sides formation;root welding;arc constricted by flux strips

TG441.3

A

1001-2303(2011)09-0001-04

2011-01-19

国家自然科学基金资助项目(50775105)

朱 亮(1964—),男,甘肃高台人,博士,教授,博导,主要从事焊接工艺及设备、金属材料变形及断裂的研究工作。