折弯机压力不均匀分布研究

2011-11-13田万英高建和潘志华

田万英,高建和,潘志华

(1.江苏扬力集团 数控机床有限公司,江苏 扬州 225127;2.扬州大学 机械工程学院,江苏 扬州 225127)

折弯机压力不均匀分布研究

田万英1,高建和2,潘志华1

(1.江苏扬力集团 数控机床有限公司,江苏 扬州 225127;2.扬州大学 机械工程学院,江苏 扬州 225127)

本文用弹性力学理论分析了影响折弯精度的原因是折弯机的滑块及工作台弹性变形导致的压力分布不均匀。介绍了国内外三种挠度补偿方法。通过对本公司生产的液压补偿式折弯机进行有限元分析模拟,比较了补偿前后工作台的变形及压力分布情况。

机械制造;折弯精度;折弯机;挠度补偿

1 引言

折弯机在包括飞机、船舶、铁塔、集装箱以及家用电器、建筑构件、金属橱柜等行业得到广泛应用。随着人们对产品质量要求的提高,相应的对工作母机的要求也越来越高。工件的加工质量主要体现在角度及直线精度上,而折弯机的折弯精度是决定板件折弯质量的首要因素。折弯机的滑块及工作台弹性变形导致的压力不均匀分布,会造成滑块及工作台挠曲变形,这就是影响折弯精度的主要问题。

2 工作台变形弹性理论研究

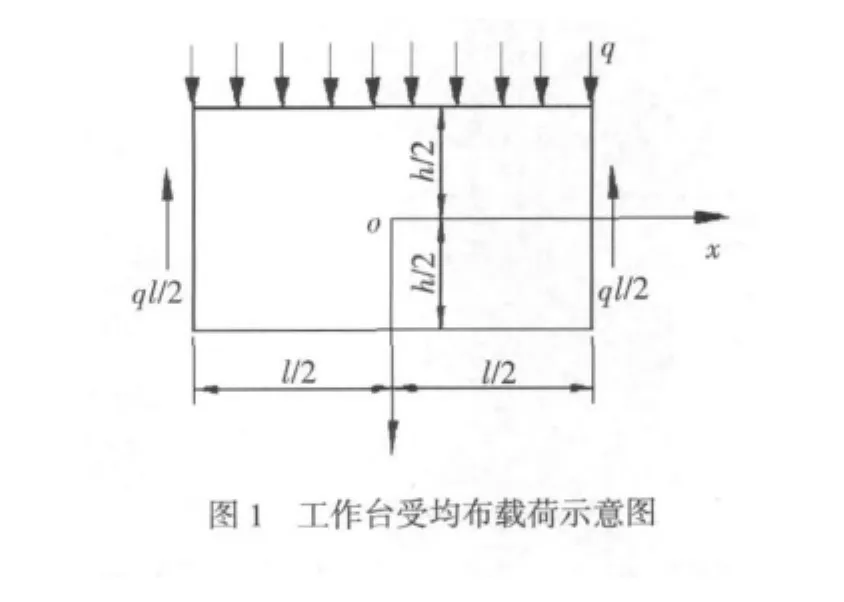

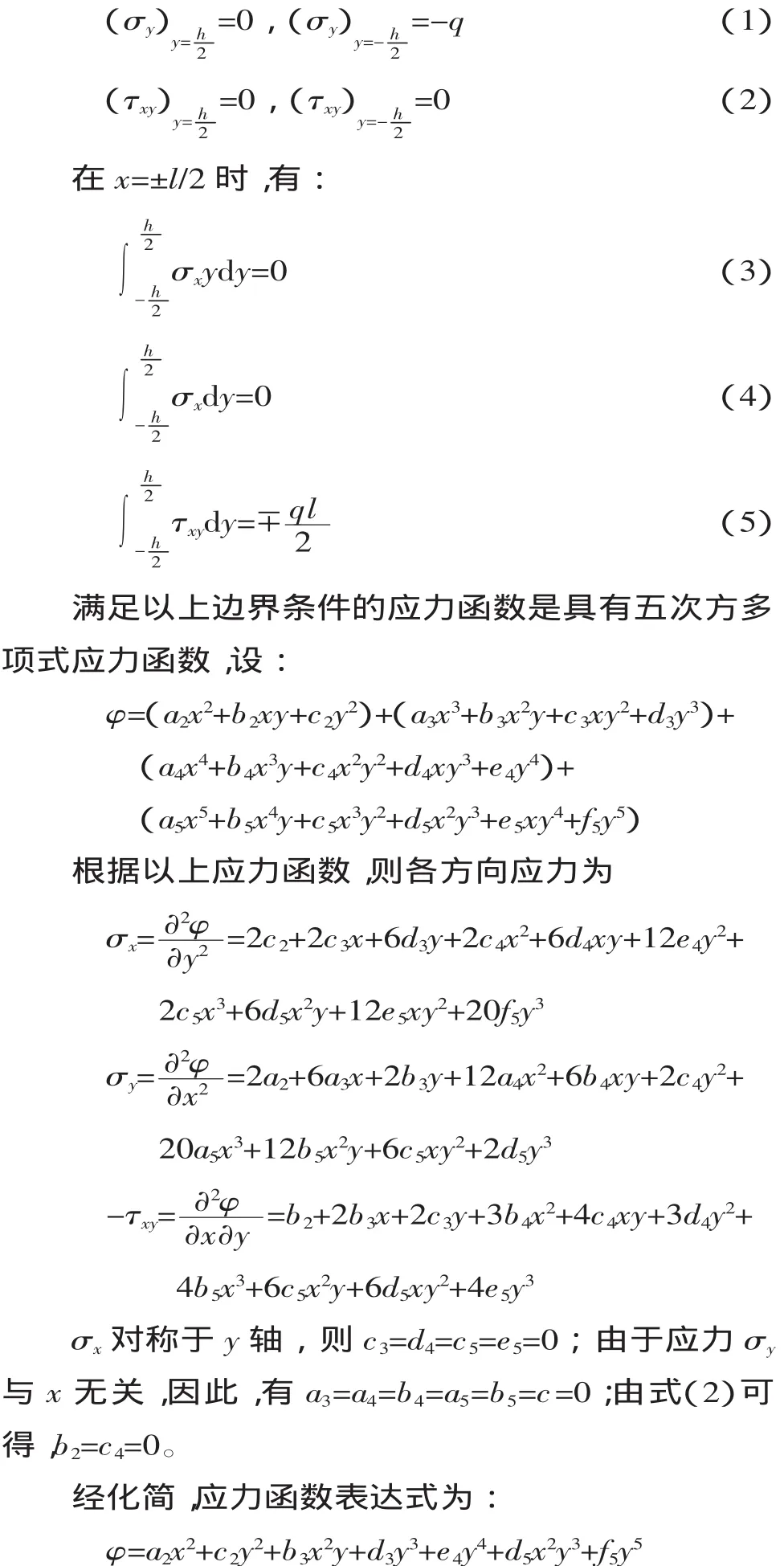

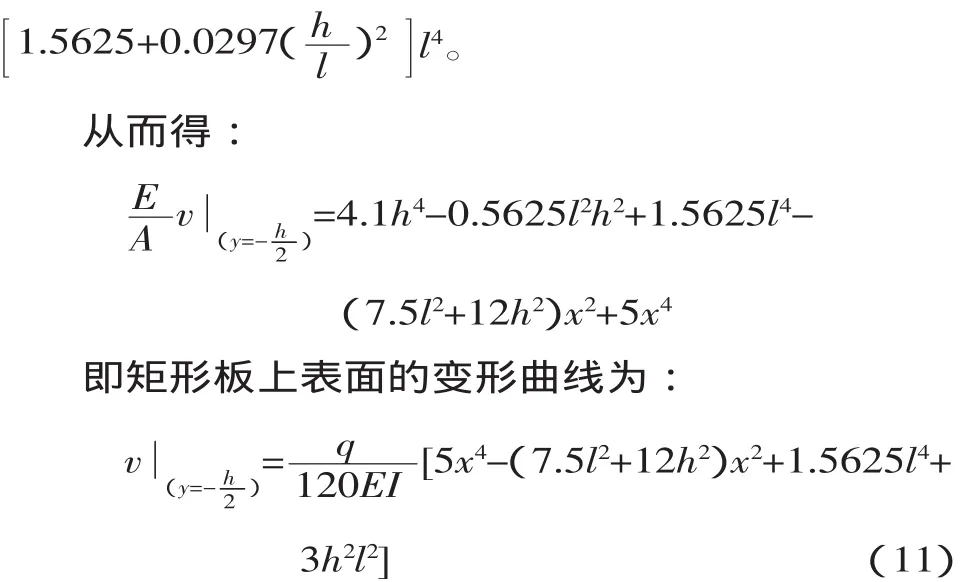

在弹性分析中,将折弯机的滑块看做刚体,工作台看做一块厚度为1个单位的矩形板,这就是工作台弹性力学模型,见图1所示。矩形板两端为简支,工作台上表面受均布载荷作用,为便于通过多项式的应力函数求解问题,将支撑处的反力简化为剪力作用于两个端面的形式,分析时梁上部和下部的边界条件必须满足。

模型中边界条件有:

由函数可以看出,矩形板的上表面变形曲线是一条四次曲线,这样的挠曲变形就是引起工作台压力分布不均匀的原因。

3 挠度补偿方法

折弯机由于两个工作缸在滑块两端加压,而折弯工件的变形合力偏于中间,因此,滑块和工作台连同上下模一起发生挠曲变形(图2),使得板料沿模具刃口长度方向上各点受力不均,直接影响折弯工件的精度与直线度。为此,采取相应措施来弥补或消除所产生的挠曲变形,是十分必要的。所谓挠度补偿装置就是在滑块与上模间或工作台与下模工作台上预置一个与受力变形方向相反的变形量,而这个变形量又与实际工作时产生的相对变形量相同。从而实现对滑块及工作台产生的相对变形量的补偿,使模具间的压力分布更均匀,提高板料折弯质量。目前,折弯机的挠度补偿方法主要有几何补偿、液压补偿及机械补偿三种。

3.1 几何补偿

(1)工作台固定加凸,即在制造时把工作台工作平面加工成中间稍微凸起的弧形,以补偿折弯时产生的挠度。

(2)上模进行适当的修正,使得上模中间部位略带弧形,这样,当滑块发生向上的挠曲变形时,上模刃口基本趋于平直,使其保持沿折弯线方向各点对板材的作用力基本一致。

几何补偿方法的优点是成本低、易于制造;但是存在着只能实现固定变形量的补偿、补偿柔度小的缺点。此外,补偿块弧形修正量需经过精密计算,基于力学理论和有限元的计算都存在一定的误差,所以,此种补偿方式虽能达到挠度补偿的效果,但实现起来比较困难。

3.2 液压补偿

(1)在折弯机机架上,除两侧有两个工作液压缸外,中间再布置两个辅助液压缸。空程向下时,辅助缸仅充液跟随下行,折弯时,辅助缸进压力油,使滑块产生向下的挠度来补偿。

(2)在工作台下部布置辅助液压缸,在折弯时,对工作台产生相应的向上作用力,形成挠度自动补偿系统。

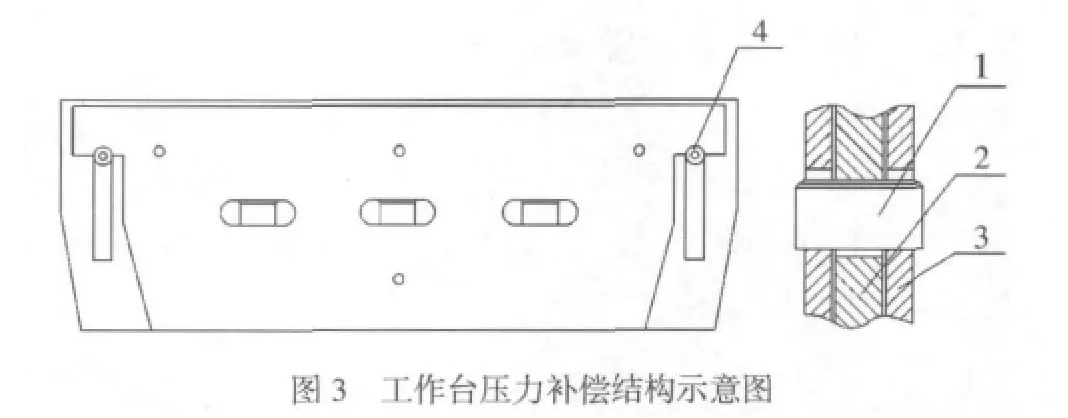

压力补偿装置是由多个小油缸组成的,如图3所示,由油缸1、主板2、辅板3及销轴4组成,补偿油缸放置在工作台上,与比例减压阀构成一个压力补偿系统。工作时,辅板支撑油缸,油缸把主板向上托起,正好克服滑块与工作台的变形。该加凸装置由数控系统进行控制,这样在折弯不同板料时,可根据板厚、模具开口以及材料强度来确定预凸量。

这是目前应用最为广泛的折弯机挠度补偿方法。液压补偿的优点是可以实现对连续变化的变形量的挠度补偿,补偿柔度较大;但存在着结构复杂、成本相对较高的缺点。

3.3 机械补偿

机械补偿是一种新的挠度补偿方式,一般采用三角斜楔结构,其原理如图4所示。两个角度为α的直角三角形斜楔块,上楔块x方向移动被固定,只能进行y方向的移动。当下楔块沿-x方向移动△x距离时,上楔块由于下楔块作用向上移动h距离,这就是机械式斜楔补偿器的原理。

现有机械补偿结构,在工作台全长布置有上、下两块垫板,上下垫板通过碟形弹簧和螺栓与工作台相连接,上、下垫板由多段不同斜率的斜楔组成,通过电机驱动斜楔使它们相对移动,形成一族位置加凸的理想曲线。用这种方法,工作台与滑块之间的挠度补偿可根据折弯力的大小而增减。这种方法相对来说效果较好,但制造和使用起来较麻烦,且受折弯机闭合高度的限制。

目前,国内尚没有专门机构研究折弯机的机械补偿技术,更没有相关产品,这极大地拉开了我们在板料折弯机领域与世界先进水平的距离。

4 液压补偿有限元分析

本公司生产的MB系列折弯机为液压补偿式结构,以630kN折弯机为研究对象进行有限元分析,得出液压补偿缸工作前后工作台的变形及压力情况,以此作为液压补偿进一步优化的基础。折弯机结构对称,工作台全长为2.5m,取1/2折弯机进行简化建模,划分网格等前处理工作,计算得到工作台上表面数据见表1所示。

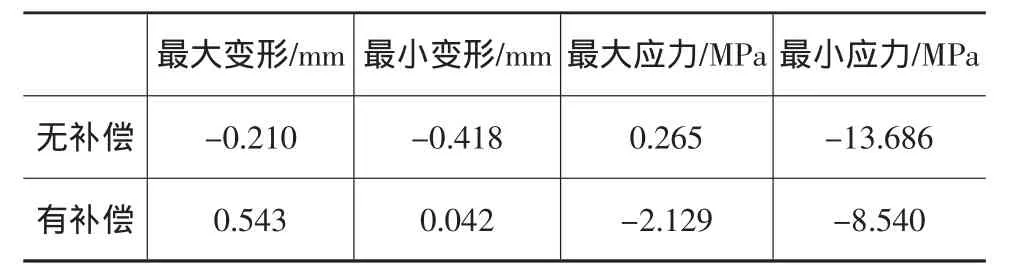

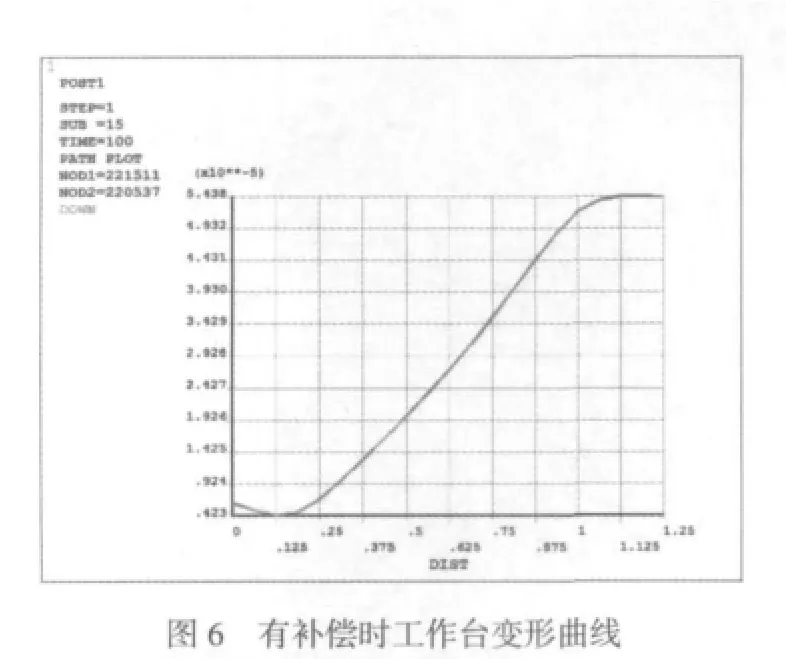

表1 工作台上表面垂直方向数据

通过有限元计算可得垂直方向变形曲线如图5、图6所示。无补偿时,工作台变形两端与中间呈下凹曲线,变形差为0.208mm;补偿缸工作压力为20MPa时,工作台变形两端与中间呈上凸曲线,两端变形差为0.501mm。由此可知,液压补偿缸对工作台变形的补偿效果明显。

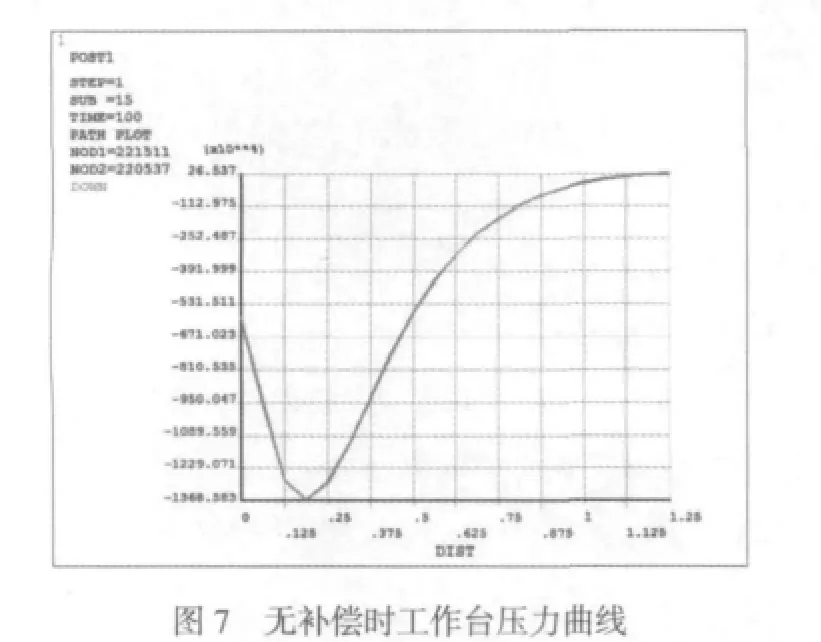

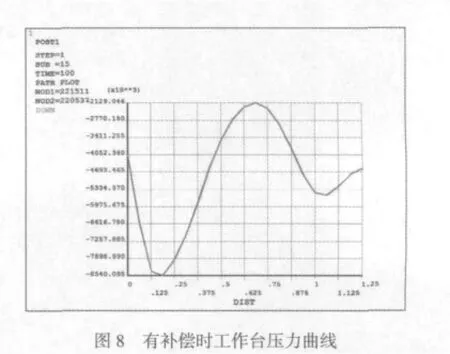

工作台垂直方向压力曲线如图7、图8所示为,无补偿时工作台垂直方向应力差为14MPa,有补偿时应力差为6.41MPa,并且有多个峰值应力,全长趋向于压力均匀。除此之外,还需考虑补偿缸的数目、补偿缸的位置及补偿压力等因素,进行液压补偿的优化,最终达到压力均匀,提高折弯精度。

5 结论

本文运用弹性力学理论分析了特定边界条件下,工作台上表面的变形曲线,由此导致工作台压力分布不均匀,影响了折弯机的折弯精度。以本公司生产的液压式挠度补偿折弯机为对象,进行有限元分析,得到补偿缸工作前后工作台的变形及压力曲线,补偿效果较明显。对补偿缸位置、补偿压力等还要进行优化,以进一步提高折弯精度。

[1] 徐芝纶.弹性力学[M].北京:高等教育出版社,2006-12.

[2] 王仲仁,苑世剑,胡连喜,王忠金,何祝斌.弹性与塑性力学基础[M].哈尔滨:哈尔滨工业大学出版社.2007-08.

[3] 高宏涛.折弯机数控技术的研究[D].合肥工业大学硕士学位论文,2009-03.

[4] 潘殿生,潘志华,阮康平.折弯机机械补偿装置数值模拟结果分析[J].锻压装备与制造技术,2009,44(3):29-32.

[5] 贺建生.提高弯曲件折弯精度的工艺措施[J].电子工业专用设备,2003,(5):78-80.

[6] 周鹏飞,栾伯才,翟东升.基于Optistruct的数控折弯机滑块的拓扑优化[J].锻压装备与制造技术,2008,43(6):41-43.

[7] 吴国富.解析板料折弯机的挠度补偿[J].装备机械.2003,(3):19-21.

Study on uneven distribution of pressure on press brake

TIAN Wanying1,GAO Jianhe2,PAN Zhihua1

(1.Jiangsu Yangli CNC Machine Tool Co.,Ltd.,Yangzhou 225127,Jiangsu China;2.Mechanic Engineering College,Yangzhou University,Yangzhou 225127,Jiangsu China)

The bending accuracy of press brake has been influenced by uneven distribution of the pressure caused by elastic deformation of the slider and work bench,which has been analyzed in the text by use of elastic mechanics theory.Then the three kinds of deflection compensation methods have been introduced.The finite element analysis and simulation have been conducted on the hydraulic-compensation press brake.The deformation and pressure distribution of the bench before and after the compensation have been compared.

Bending accuracy;Press brake;Deflection compensation

TG315.5+4

B

1672-0121(2011)06-0044-04

2011-08-12