连铸钢包回转台回转臂冲击系数分析

2011-11-11刘俊日孟广兵

刘俊日,孟广兵

(上海宝钢工程技术集团有限公司,上海 201900)

1 前言

钢包回转台是连铸成套设备流程中的重要设备,负责接收从钢水接受跨运来的钢水,将之旋转到连铸浇注跨进行浇铸,再把浇铸后的空包回转到受包侧,然后用冶金起重机吊走,最终实现连续浇铸。

钢包的冲击系数是钢包转台设计的重要参数,只有正确地选取了钢包的冲击系数,整个回转台的设计才会更加安全、可靠、经济。

冲击系数是实际生产中的一个实际数值,它与受包臂的几何形状、受包臂材料的选用、钢包的装包量、冶金起重机落包速度有关。因此,不同形式、不同工况下的钢包回转台的实际冲击系数是不同的。本文以某连铸机的钢包回转台为例,对钢包回转台回转臂的冲击系数进行计算和分析。

2 钢包回转台的组成和基本参数

如图1所示,钢包回转台主要由预埋框架、地脚螺栓、固定框架、回转由承、回转框架、回转臂、驱动装置、钢包加盖机构、称量装置、液压系统、润滑系统等组成。

钢包回转台基本参数如下:

回转台型式:蝶形、整体回转、两承载臂可单独升降;承载臂升降为平行四连杆机构;

回转半径:5 000 mm;满钢包重量:100 t;

承载臂单边承重按额定50 t计算。

承载臂为整体焊接结构,材料选用Q345-D,在材料厚度大于16 mm、小于35 mm的情况下,该材料的屈服极限为325 MPa,抗拉极限为470~630 MPa。

图1 钢包回转台总图Fig.1 General drawing of ladle rotating table

3 计算思路

(1)画出受包臂的三维图;

(2)根据已知的基本参数,预设一个冲击系数,用ANASYS软件对该受包臂进行有限元受力分析;

(3)计算最大变形量和安全系数;

(4)根据最大变形量、动能定理和弹性惯量公式,计算受包臂所受到的最大力;

(5)根据最大力反推出此时的冲击系数;

(6)比照两个冲击系数,如果差距太大,则重设安全系数,重做受力分析。

4 有限元分析实例

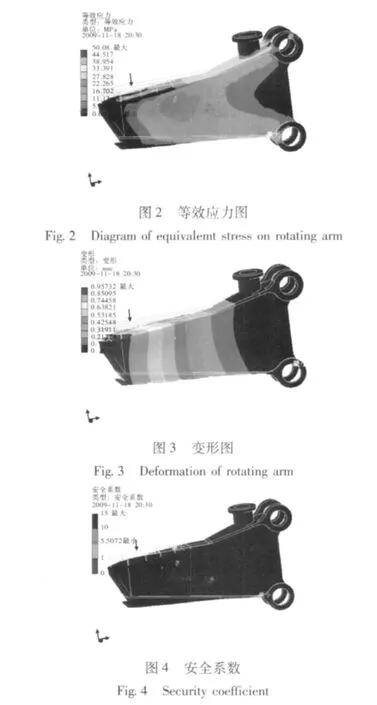

以座包速度2.0 m/min为例,建立有限元分析模型,结果如下。等效应力如图2所示,即用应力等值线来表示模型内部的应力分布情况,通过最大变形量来计算弹性惯量,变形图如图3所示,通过安全系数来检验结构件的可靠性,如图4所示。

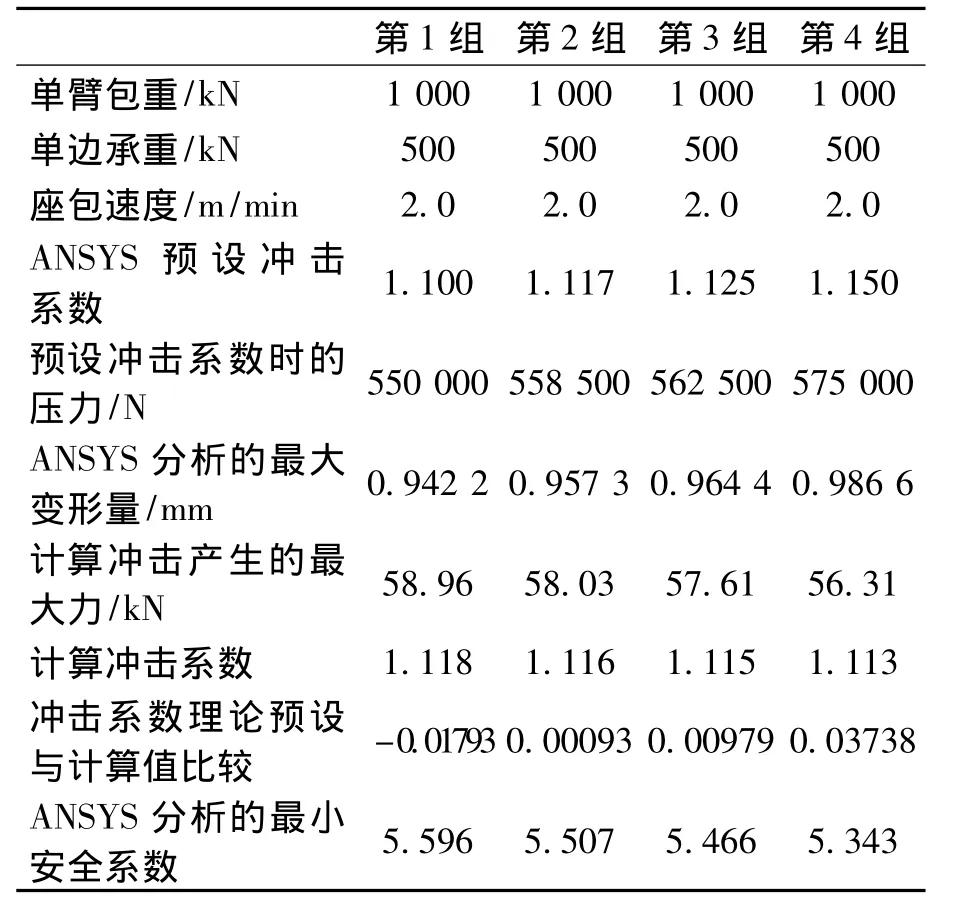

反复调整预设的冲击系数,并进行有限元分析、计算,得出数据见表1。

从第2组数据可以看出,预设冲击系数与计算冲击系数相等,所以得出结论:当座包速度2.0m/min时,钢包产生的冲击系数为1.117。

表1 座包速度2.0 m/min时的冲击系数Table 1 Impact coefficients as stationary ladle velocity is 2.0 m/min

按上述方法,对不同的座包速度进行应力分析,得出对应的冲击系数见表2。

表2 不同座包速度的冲击系数Table 2 Impact coefficients at different staionary ladle velocity

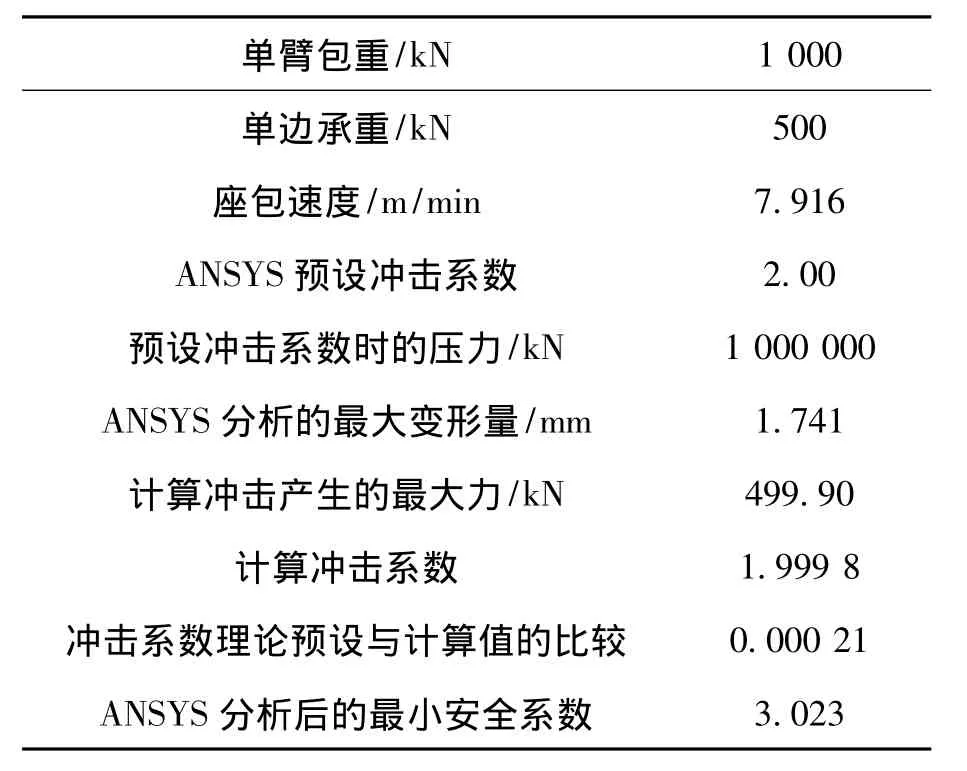

在设计中,取最大冲击系数为2.0(事故状态下),那么按上述分析,可以得出座包速度见表3。

表3 冲击系数2.0时的座包速度Table 3 Stationavy ladle velocity as impaet coellicient is 2.0

即当以7.916 m/min的速度落包时,产生的冲击系数为2.0。

安全系数为3.032,大于《机械设计手册》设备静载荷中的安全系数荐用值1.7~2.2,满足要求。

5 设备冲击系数的选用

通过上述计算可以看出,在其它条件确定的情况下,落包速度是引起冲击系数变化的最大因素。因此,如果为了经济、节约在设计中,尽可能选小安全系数,一定要对座包速度进行明确而严格的规定。

6 结论

常规的对钢包回转台冲击系数的定量分析比较繁琐、复杂。而本文,通过三维受力分析软件与基本理论计算公式相结合,比较简单地计算出不同工况下的冲击系数及对应的安全系数,使得对钢包回转台的结构设计及选材更加满足实际生产的需求,而且对于钢包回转台在生产中的使用,尤其是对座包速度的控制有很好的安全指导作用。

[1] 徐晓.钢水罐回转台冲击系数的分析研究[J].冶金设备,2005(5).

[2] 徐晓,严波,陈将,等.钢水罐回转台受包冲击系数研究[J].重型机械,2008(2).