18204工作面顶板破碎带巷道支护方法优化

2011-11-10曹志强

曹志强

(山西省晋神能源河曲开发公司 沙坪煤矿,山西 河曲 0346500)

18204工作面顶板破碎带巷道支护方法优化

曹志强

(山西省晋神能源河曲开发公司 沙坪煤矿,山西 河曲 0346500)

经对沙坪煤矿18204工作面胶带运输巷顶板破碎带的五种支护方案,进行FLAC3D数值模拟计算,并按周围矿井支护现状调查结果,确定最终优选方案,为现场支护方案的选择和优化提供指导。

顶板破碎带;巷道支护优化;数值模拟

1 矿井概况

沙坪煤矿的设计生产能力为2.4Mt/a。8号煤层位于山西组地层中部或中下部,下距9号煤层4.07m~16.48m。煤层结构复杂,一般由3个~7个分层组成,含2层~6层夹矸。煤层中部有较稳定的一层夹矸岩性为浅灰色含水铝石高岭质粘土岩,厚度0.50m~1m,为粘土矿层。煤层顶板一般为泥岩、粉砂岩或粉质砂岩。底板一般为粘土岩或泥岩,为粘土矿层。

1.1 18204工作面概况

18204综采工作面为8号煤,地面标高1050 m-1097m,底板标高944.2m~975.5m,上覆基岩和表土层厚度74.5m~152.8m。工作面推进长度1 877m,净宽300m,煤层可采面积563 179m2,纯煤厚度1.9m~3.2m,均厚2.7m,平均倾角3°。

煤层顶板以砂岩为主。伪顶为炭质泥岩、泥岩,灰黑色,疏松易碎,易垮落,厚度0~0.15m,局部发育。直接顶为砂质泥岩,紫杂色,灰绿色,含大量砾石颗粒,下部为粉砂岩,均厚9.4m。老顶为细砂岩,S3砂岩,灰黄色,泥质胶结,已风化成粉状,具斜层理,均厚28m。

直接底主要为砂质泥岩,灰色泥岩,遇水膨胀发软,含植物化石,均厚12.6m。老底为中、粗粒砂岩,S2砂岩,灰白色以石英为主,较坚硬,厚层状,具斜层理,厚度10.50m~8.24m。采用走向长壁后退式全部垮落综合机械化采煤法。

1.2 胶带巷支护现状

1)胶运巷支护概况:18204胶带运输巷顶部,采用锚杆+锚索+金属网联合支护,见图1-a。

2)胶运巷顶板破碎带支护:2010年1月在600m、615m、620m处顶板出现不同程度的裂缝、且范围较大。故对破碎顶板采取锚杆+钢筋网联合支护,见图1-b。

图1 18204工作面胶带运输巷断面支护图

3)胶运巷顶板破碎支护措施:将原巷道宽度5.6m,缩小至5.4m,减小巷道跨度,在过构造破碎带地段不施工联巷,严控巷道超宽。在此基础上再进行工字钢+锚索补强支护,对整个破碎顶板(从工作面到裂隙发育处,即600m的地方)进行初次喷浆封堵,防止风化进一步破碎;同时对整个地质构造带破碎地带的巷道进行二次架棚支护。对顶板进行监测,确保支护有效,当顶板下沉超过30mm时,及时采取对围岩注浆等加固措施。

1.3 周围矿井支护现状调查

沙坪矿井田位于河东煤田河曲矿区,紧邻神东矿区,煤层赋存条件极为相似。因此选择紧邻的府谷矿区、保德矿区主要煤矿回采巷道的支护参数进行调查,为沙坪煤矿8号煤层巷道支护方案提供参考[1-6]。

2 18204胶运巷顶板破碎带巷道支护方法优化

在胶运巷顶板破碎处(600m处)现有支护的基础上,利用FLAC3D岩土工程数值模拟软件,对破碎带巷道进行支护优化[7-8],主要包括:(1)巷道掘进后,未支护时其变形、破坏力学特征及围岩移动基本规律;(2)模拟原支护方案,对围岩及锚杆(索)变形和破坏特征进行研究;(3)对比分析不同方案,优化支护方案,得出合理经济的支护建议。

2.1 支护数值计算参数

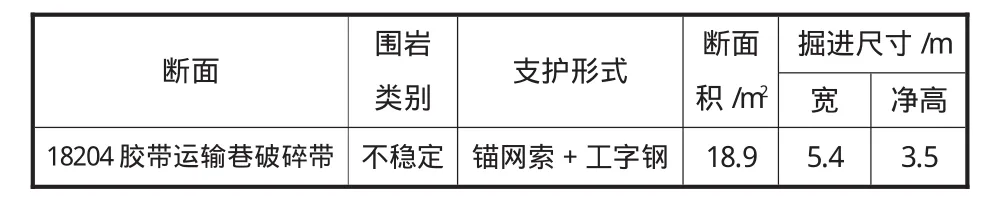

1)巷道破碎顶板支护参数:8号煤上顶、底板岩层参数,胶运巷破碎带断面参数,如表1所示。

表1 18204胶带巷破碎带断面特征

2)力学参数:根据地质资料及实验室岩石力学实验结果,得出煤层及主要岩层数值计算力学参数如表2所示。

表2 煤岩物理力学参数

3)施加载荷:由于胶运巷埋深范围在136m左右,故在模型上部施加上部岩层136m垂直向下自重应力:σG=γ·H.

式中:σG为自重应力,MPa;γ 为容重,MN/m3,取均值为0.025MN/m3;H为煤层埋深,m,取136m。

经计算,自重应力大小为:σG=2500×136=3.4 MPa。

研究表明,巷道处于煤层中时,水平应力大小接近垂直应力,故在模拟中施加等效自重应力即可。锚杆(索)力学参数,如表3所示。

2.2 巷道支护数值模拟方案

为较全面研究胶运巷开挖和支护过程的变形、

表3 锚杆(索)参数

破坏规律,数值模拟分为五个方案,见表4。

表4 不同支护方案参数对比

2.3 数值计算模型的建立

建立18204胶运巷顶板破碎带三维模型,应尽量减小重要区域网格尺寸,以提高准确程度;尽可能保持重要区域网格统一,避免长细比大于5∶1的单元。三维计算模型用Generate命令生成,宽×厚×高=40m×20m×50m。依据顶板裂缝的分布规律,顶板往上的不同层位应设置软弱夹层。巷道掘进方向沿y轴正方向,用Mohr-Coulomb plasticity model、大应变变形模式;用brick单元模拟煤层及围岩,模型底部限制垂直移动,施加上部岩层等效载荷,模型前、后、侧面限制水平移动;整个模型40000个单元,43911个节点;锚杆(索)支护用cable单元模拟。FLAC3D三维数值计算模型的剖面,见图2。

2.4 无支护条件下巷道围岩变形破坏特征

无支护状态下巷道周边受到开挖扰动的影响,形成应力降低区,见图3。顶底板垂直应力释放明显,顶板应力基本呈对称分布。巷道周边位移量中,顶板位移最大,方向向下;底板及两帮位移较小,见图4。顶板最大位移17.85 cm,底板最大位移2.00 cm,两帮最大位移量为4.02 cm。

图2 18204胶运巷数值计算模型

图3 无支护下应力特征

图4 无支护下位移特征

2.5 锚网(索)联合支护方案的分析

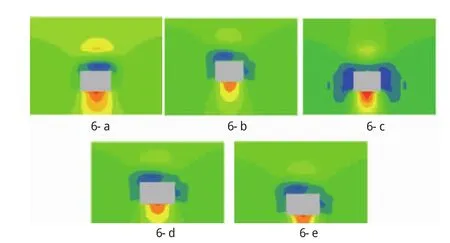

数值模拟计算的5个方案见图5,计算结果见图6~图8。采用锚网喷支护后,巷道围岩应力场明显改善(图6),支护体增大了巷道周边围岩应力场,减小了应力,提高了围岩承载能力和巷道的稳定性。通过支护方案对比分析,方案1和方案2(图6(a)和 6(b))巷道周边应力最大值均大于方案 3(图6(c));这说明增加锚杆密度,可提高围岩的承载能力;前两个方案的围岩应力值较接近。

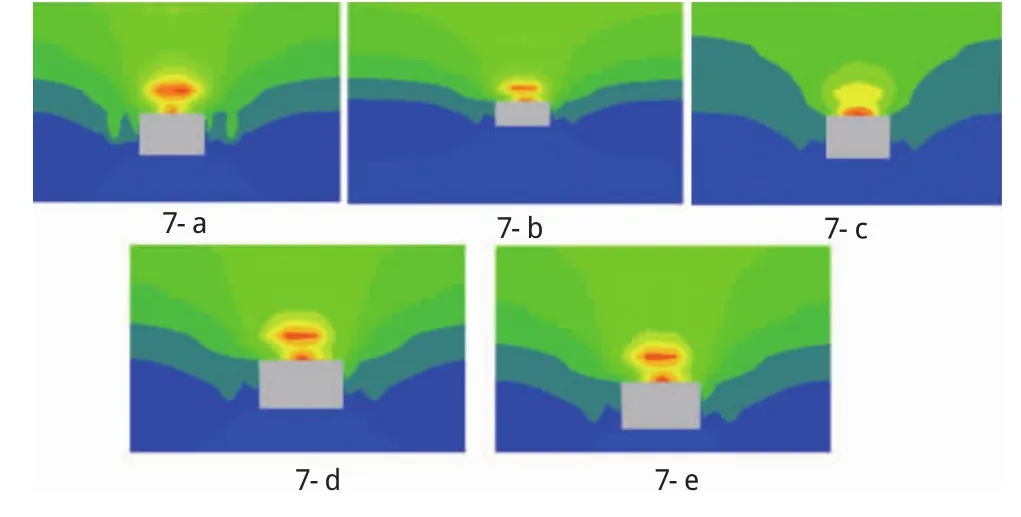

位移特征表明(图7):巷道在锚网喷支护下,周边位移明显减小,位移分布变化较未支护时均匀。顶板位移从未支护时17.85 cm减小到11.09 cm左右,底板和两帮位移均减小2 cm。前两个方案支护效果较第3方案好,特别是破碎顶板位移减小量较为明显。巷道周边最大位移量,见表5。

在顶板设置一个监测点,并绘制三种方案的顶板位移曲线,见图8。曲线显示随着计算步骤的推进,监测点在开挖支护后,最终趋于一个稳定值方案1为11.77 cm,方案2为12.17 cm,方案3为13.37 cm。显示结果同样,方案1为锚杆布置越密,顶板下沉位移量越小。同时,通过曲线的变化率看出:方案1和方案2在从开挖到支护过程中,顶板下沉位移达到稳定值的速率较快;而方案3则较平缓。根据监测点对比表明,方案1和方案2支护后围岩较快进入稳定期,且位移量较小。

表5 巷道周边最大位移量

通过三个锚杆布置方案的对比分析得出:在锚索长度相同时,锚杆布置密度越大,对巷道围岩的支护效果越好。对方案1和方案2对比分析可知,两方案对围岩变形的控制效果较接近,故在经济合理的支护前提下,采用方案2(锚杆间排距1000 mm)。方案2、方案4、方案5的不同之处在于锚索长度分别为9000mm、8500mm、8000mm,监测点的最终位移分别为12.17 cm、11.76 cm、11.78 cm,三个方案的应力分布云图较为相似,没有明显区别,顶板位移较接近,而且方案5监测点的位移较小;因此应优选方案5。

总之顶板破碎带采用方案5的支护方式较为合理。并且借鉴周边矿区矿井的支护参数,确定其锚索长度优化为8 000mm。

图5 五种支护方案的支护方法

图6 五种支护方案的应力特征

图7 五种支护方案的位移特征

3 结论及建议

图8 五种支护方案顶板监测点的位移变化曲线

(1)数值模拟研究表明:18204胶带巷顶板破碎带锚网喷支护后,巷道围岩应力场分布明显改善,增加锚杆密度可以提高围岩的承载能力,并且围岩较无支护状态位移量明显减小,位移分布变化较无支护时均匀。

(2)经对18204胶带运输巷顶板破碎带三种支护方案下,分析其应力特征、位移特征、顶板监测点的数据,方案5较为经济合理。

[1]张子飞,罗文,潘金.神东矿区锚杆支护技术的应用[J].煤矿开采,2001.4:48-50.

[2]张日晨,梁占耀.保德煤矿巷道破碎带围岩控制效果的初步分析[J].中国煤炭,2006(32)3:38-40.

[3]崔振文,窦海江,米新民.康家滩煤矿8#煤层锚索支护分析[J].煤矿现代化,2004.1:19-20.

[4]祁景成.近距离、高应力条件下的煤层巷道支护技术[J].山西煤炭,2010,30(6):55-56.

M ethod Optim ization of Roadway Supporting in Broken Roof Zone of 18204W orking Face

CAO Zhi-qiang

(Shaping Mine,Hequ Development Co.,Jinshen Energy Group,Hequ Shanxi034650)

There are five supporting schemes for broken roof zones of 18204 working face with belt transportation.Through the FLAC3D numerical simulation on them,the author determines the final optimization scheme on the ground of field investigation to provide guidance for selection and optimization of field supporting.

broken roof zone;roadway supporting optimization;numerical simulation

TD353

A

1672-5050(2011)10-0060-04

2011-06-22

曹志强(1984—),男,宁夏西吉人,助理工程师,从事煤矿生产管理及技术工作。

刘新光